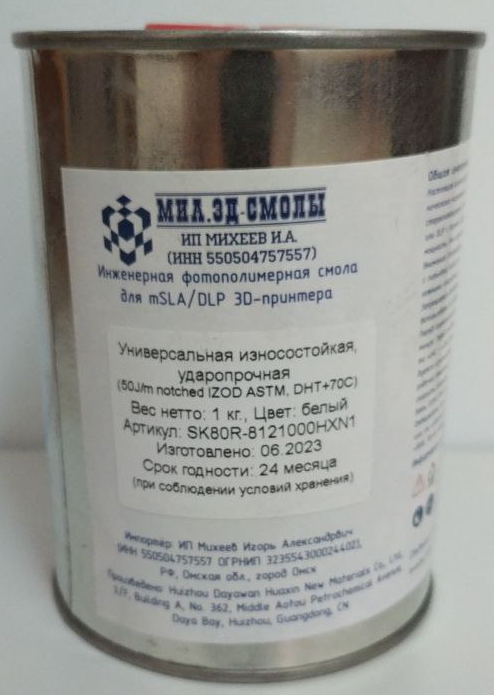

Смола фотополимерная универсальная износостойкая, ударопрочная 1 кг

03.08.2023

4800 руб.

Продано за 4800 руб.Описание

Продам. Банки по 1 кг. Ограниченное количество!

Изготовлена в Китае на заказ.

Описание

1. Назначение

Настоящая фотополимерная смола предназначена для изготовления изделий технического назначения из синтетических полимеров методом маскированной стереолитографии (mSLA) на 3D принтерах, выполненных по технологиям LCD или DLP с волной светового излучения 365 - 405 nm.

настоящая фотополимерная смола может применяться для изготовления как прототипов, так и готовых изделий: элементов конструкций, корпусов, элементов экстерьера авто- и мототранспортных средств и т.п., требующих устойчивость к ударным нагрузкам в условиях эксплуатации при температурах до +80С.

Внимание! Применение настоящей смолы на принтерах, выполненных по технологии SLA, не рекомендуется в связи с непрогнозируемой усадкой материала при печати!

Внимание! Запрещается изготовление из данной смолы изделий, имеющих контакт с питьевой водой или пищевыми продуктами, а также длительный контакт с кожными покровами и слизистыми оболочками человека или животных!

Запрещается добавлять в смолу растворители или разбавители!

2. Основные характеристики.

Ниже указаны характеристики, полученные в лабораторных условиях при соблюдении всех условий эксплуатации.

Вязкость в жидком состоянии (при Т +25С): 400+/- 30 cps.

Плотность в жидком состоянии при (при Т +25С): 1,15-1,3 г/см3.

Прочность изделия при растяжении (при Т +25С): 65-70 Мпа (ASTM)

Прочность изделия при изгибе (при Т +25С): 75-95 Мпа

Твёрдость изделия по Шору (при Т +25С): 80D

Удлинение перед разрывом (при Т +25С): 115-125%

Ударная прочность изделия (при Т +25С) по Изод (ASTM) с надрезом: 50 J/m

Объёмная усадка при печати: 2-2,5%

Линейная усадка при печати: 1-1,5%

Температура начала размягчения (TG): +95С

Температура оплавления: +120С

Максимальная температура продолжительной эксплуатации изделий под нагрузкой 0,45 MPa: +70С

Стойкость к спиртам: хорошая

Стойкость к топливу и техническим маслам: Хорошая.

Срок годности смолы (при хранении в герметичной упаковке при Т +25С): 2 года с момента изготовления.

Внимание! Лабораторные тесты на определение стойкости к техническим жидкостям в соответствии с ISO/ГОСТ не проводились.

3. Условия печати и параметры принтера

3.1. Принтер должен быть выполнен по технологии LСD (рекомендуется) mono-LСD или DLP с волной светового излучения 365 - 405 nm. Рекомендованная средняя мощность УФ-излучателя: 5000 - 6 500 мкВт/см² / 34 150 - 44395 люкс или выше (соответствует мощности излучения принтера Anycubic Photon Mono X).

3.2. Минимальное время эксплозии базовых (Bottom) слоёв от 30 секунд (для указанной в п. 3.1 мощности излучателя).

3.3. Минимальное время эксплозии основных слоёв от 3 секунд (для указанной в п. 3.1 мощности излучателя). Снижение времени экспозиции приводит к снижению эксплуатационных характеристик изделия.

3.4. Скорость подъёма рабочего стола принтера при отрыве изделия от плёнки (при Т +25С - +28С):

В случае применения плёнки FEP: от 0,5 мм/сек / 30 мм/мин до 1 мм/сек / 60 мм/мин.

В случае применения плёнки nFEP: от 0,5 мм/сек / 30 мм/мин до 1.5 мм/сек / 120 мм/мин.

В случае применения плёнки ACF: от 1 мм/сек / 60 мм/мин до 3 мм/сек / 180 мм/мин.

Во избежание обрыва поддержек или разрыва тонких стенок изделий рекомендуется выбирать минимально возможную скорость подъёма.

3.5. Скорость опускания рабочего стола принтера в позицию для печати (Z-retract) (при Т +25С - +28С): в связи с высокой вязкостью смолы рекомендуется выставлять скорость опускания равной или меньше скорости отрыва (см. п. 3.4). В случае превышения скорости опускания оптимальных значений возможны: гидравлический удар по экрану принтера; пропуск шагов двигателем вала оси Z; изменение ориентации рабочего стола; сбой настроек высоты слоя печати в большую сторону.

3.6. Рекомендуется в настройках слайсера задать значение параметр печати промежуточных слоёв не менее 6.

3.7. Оптимальная температура смолы при печати +24С - +28С. Для дополнительного снижения вязкости смолы допускается поддержание температуры смолы при печати в диапазоне +30С - +40С. Рекомендуется использование систем, обеспечивающих стабильную температуру смолы в рабочей ёмкости. При использовании, совместно с использование систем, обеспечивающих стабильную температуру смолы в рабочей ёмкости, систем автодолива смолы во время печати обязательно применение систем, обеспечивающих стабильную температуру смолы в дополнительной ёмкости (например: для принтеров Anycubic Photon M3 MAX требуется применение систем подогрева смолы как в рабочей ёмкости (смоляной ванне), так и в дополнительной ёмкости системы автодолива).

3.8. В случае отсутствия системы подогрева ванны и рабочего стола принтера рекомендуется перед началом печати выдержать закрытую банку со смолой в водяной бане при температуре +40С в течение получаса, периодически встряхивая банку для перемешивания смолы.

4. Очистка изделий.

Рекомендуется производить очистку изделий этилацетатом чистоты 95%. Время очистки в чистом растворителе 30-60 секунд. Не держите готовое изделие в растворителе более, чем это необходимо для очистки!

Допускается очистка производить очистку изделий изопропиловым спиртом чистоты 95%. Время очистки от 1 минуты. В связи с низкой эффективностью очистки изопропиловым спиртом рекомендуется использовать максимально чистый растворитель, а очистку проводить до исчезновения эффекта скользкости и липкости изделия. Рекомендуется очистка в несколько походов с промежуточным контролем состояния изделия. Строго не рекомендуется обрабатывать отпечатки изопропанолом без перерыва дольше 10 минут, это вызовет размягчение отпечатка и потерю им прочности.

Эффективная очистка может производится этилацетатом в течение 10 - 30 секунд. Строго не рекомендуется длительно очищать отпечатки этилацетатом длительное время, это вызовет шероховатость поверхности, а в дальнейшем размягчение отпечатка.

Хорошо очищенное изделие должно иметь эффект «сухой поверхности».

После очистки растворителем изделие следует просушить под струёй теплого воздуха (температура воздуха от +30С до +60С) до полного устранения следов растворителя.

5. Дополнительная обработка УФ-излучением

Для окончательной полимеризации внешних и внутренних слоёв изделия необходимо провести дополнительную обработку УФ-излучением, с волной светового излучения 365 - 405 nm, в течение не менее 40 минут для смолы белого цвета и не менее 60 минут для смолы чёрного цвета (увеличение продолжительности УФ-обработки на 10-20 минут не ухудшает свойства отпечатков) излучателем с мощностью излучения 40 mW/cm2 на дистанции от изделия 10 см (соответствует излучению в центре платформы Anycubic Wash & Cure 2 (ниминальная мощность 40 Ватт)).

В случае использования излучателя меньшей/большей мощности следует пропорционально увеличивать/уменьшать время обработки.

Рекомендуется проведение испытаний на тестовых образцах с целью определения параметров и режимов обработки на Вашем оборудовании.

При дополнительной обработке УФ-излучением рекомендуется поддерживать температуру отпечатков в диапазоне +40С - +60С.

При дополнительной обработке УФ-излучением цвет изделия должен приобрести равномерный розоватый оттенок (для смолы белого цвета, для смолы чёрного цвета ориентироваться по времени дополнительной УФ-обработки).

6. Дополнительная термическая обработка

Для придания изделию максимальных эксплуатационных свойств после проведения дополнительной обработки УФ-излучением следует выдержать изделие при температуре +80С в течение 30 – 60 минут, а затем обеспечить плавное понижение температуры в течение не менее 60 минут.

В результате правильной термообработки цвет детали должен стать белым.

Запрещается резко остужать изделие после термической обработки!

7. Контроль детали после обработки

После проведения полного цикла обработки полученная деталь должна быть плотной и гладкой на ощупь, иметь звонкий звук при постукивании по ней металлическим предметом, не должна раскалываться при падении на бетонный пол или иные твёрдые покрытия. Не должна раскалываться при её бросании со средней силой на бетонный пол, покрытый линолиумом и т.п.

ВНИМАНИЕ! При бросании деталь отскакивает от поверхности, и может рикошетом попасть в людей, домашних животный или хрупкие предметы! При испытании детали подобным образом соблюдайте технику безопасности и используйте средства индивидуальной защиты!

Для точного измерения физических свойств полученных изделий используйте метрологическое оборудование.

8. Требования по безопасности

Данная смола не содержит веществ, способных быстро нанести вред здоровью человека или животных.

При работе со смолой соблюдайте такую же технику безопасности, как при работе с органическими растворителями и красками.

Используйте средства индивидуальной защиты.

Не допускайте проглатывания смолы или её попадания на слизистые оболочки.

Избегайте попадания на кожу, это может вызвать аллергические реакции.

Смола имеет слабо выраженный запах, однако использование её лицами, имеющими хронические заболевания органов дыхания запрещается!

Запрещается подпускать к ёмкостям со смолой детей и домашних животных!

9. Условия хранения

Хранить в герметичной упаковке, в тёмном месте при температуре +16С (оптимально) - +24С.

При хранении сохранять маркировку и обеспечивать ограничение доступа со стороны детей и домашних животных.

Не хранить рядом с пищевыми продуктами и питьевой водой.

Не хранить в рабочей ёмкости принтера дольше, чем этого требует процесс печати.

Не переливать и не хранить в прозрачной таре, особенно в условиях наличия солнечного света, газоразрядных ламп дневного света, содержащих пары ртути), ультрафиолетовых излучателей для комнатных и иных растений, или льтрафиолетовых излучателей для создания декоративной подстветки.

10. Утилизация отходов

Загрязнённый растворитель, излишки смолы, бракованные изделия должны быть подвергнуты УФ-обработке, с волной светового излучения 365 - 405 nm, до полного отверждения растворённой смолы, или смолы в её изначальном или промежуточном состояниях.

Отверждённые отходы утилизируйте согласно установленным в Вашем регионе правилам.

Запрещается выливание загрязненного растворителя или не отверждённой смолы в системы канализации, водоёмы искусственного или природного происхождения!

Запрещается выбрасывать бракованные изделия вместе с бытовыми отходами!

Для юр. лиц оформление бухгалтерских документов (доставка СДЭК).

Для физ. лиц заказ доступен на сайте https://www.mia3dprint.ru/ (доставка СДЭК с наложенным платежом).

Доставка оплачивается отдельно.

Изготовлена в Китае на заказ.

Описание

1. Назначение

Настоящая фотополимерная смола предназначена для изготовления изделий технического назначения из синтетических полимеров методом маскированной стереолитографии (mSLA) на 3D принтерах, выполненных по технологиям LCD или DLP с волной светового излучения 365 - 405 nm.

настоящая фотополимерная смола может применяться для изготовления как прототипов, так и готовых изделий: элементов конструкций, корпусов, элементов экстерьера авто- и мототранспортных средств и т.п., требующих устойчивость к ударным нагрузкам в условиях эксплуатации при температурах до +80С.

Внимание! Применение настоящей смолы на принтерах, выполненных по технологии SLA, не рекомендуется в связи с непрогнозируемой усадкой материала при печати!

Внимание! Запрещается изготовление из данной смолы изделий, имеющих контакт с питьевой водой или пищевыми продуктами, а также длительный контакт с кожными покровами и слизистыми оболочками человека или животных!

Запрещается добавлять в смолу растворители или разбавители!

2. Основные характеристики.

Ниже указаны характеристики, полученные в лабораторных условиях при соблюдении всех условий эксплуатации.

Вязкость в жидком состоянии (при Т +25С): 400+/- 30 cps.

Плотность в жидком состоянии при (при Т +25С): 1,15-1,3 г/см3.

Прочность изделия при растяжении (при Т +25С): 65-70 Мпа (ASTM)

Прочность изделия при изгибе (при Т +25С): 75-95 Мпа

Твёрдость изделия по Шору (при Т +25С): 80D

Удлинение перед разрывом (при Т +25С): 115-125%

Ударная прочность изделия (при Т +25С) по Изод (ASTM) с надрезом: 50 J/m

Объёмная усадка при печати: 2-2,5%

Линейная усадка при печати: 1-1,5%

Температура начала размягчения (TG): +95С

Температура оплавления: +120С

Максимальная температура продолжительной эксплуатации изделий под нагрузкой 0,45 MPa: +70С

Стойкость к спиртам: хорошая

Стойкость к топливу и техническим маслам: Хорошая.

Срок годности смолы (при хранении в герметичной упаковке при Т +25С): 2 года с момента изготовления.

Внимание! Лабораторные тесты на определение стойкости к техническим жидкостям в соответствии с ISO/ГОСТ не проводились.

3. Условия печати и параметры принтера

3.1. Принтер должен быть выполнен по технологии LСD (рекомендуется) mono-LСD или DLP с волной светового излучения 365 - 405 nm. Рекомендованная средняя мощность УФ-излучателя: 5000 - 6 500 мкВт/см² / 34 150 - 44395 люкс или выше (соответствует мощности излучения принтера Anycubic Photon Mono X).

3.2. Минимальное время эксплозии базовых (Bottom) слоёв от 30 секунд (для указанной в п. 3.1 мощности излучателя).

3.3. Минимальное время эксплозии основных слоёв от 3 секунд (для указанной в п. 3.1 мощности излучателя). Снижение времени экспозиции приводит к снижению эксплуатационных характеристик изделия.

3.4. Скорость подъёма рабочего стола принтера при отрыве изделия от плёнки (при Т +25С - +28С):

В случае применения плёнки FEP: от 0,5 мм/сек / 30 мм/мин до 1 мм/сек / 60 мм/мин.

В случае применения плёнки nFEP: от 0,5 мм/сек / 30 мм/мин до 1.5 мм/сек / 120 мм/мин.

В случае применения плёнки ACF: от 1 мм/сек / 60 мм/мин до 3 мм/сек / 180 мм/мин.

Во избежание обрыва поддержек или разрыва тонких стенок изделий рекомендуется выбирать минимально возможную скорость подъёма.

3.5. Скорость опускания рабочего стола принтера в позицию для печати (Z-retract) (при Т +25С - +28С): в связи с высокой вязкостью смолы рекомендуется выставлять скорость опускания равной или меньше скорости отрыва (см. п. 3.4). В случае превышения скорости опускания оптимальных значений возможны: гидравлический удар по экрану принтера; пропуск шагов двигателем вала оси Z; изменение ориентации рабочего стола; сбой настроек высоты слоя печати в большую сторону.

3.6. Рекомендуется в настройках слайсера задать значение параметр печати промежуточных слоёв не менее 6.

3.7. Оптимальная температура смолы при печати +24С - +28С. Для дополнительного снижения вязкости смолы допускается поддержание температуры смолы при печати в диапазоне +30С - +40С. Рекомендуется использование систем, обеспечивающих стабильную температуру смолы в рабочей ёмкости. При использовании, совместно с использование систем, обеспечивающих стабильную температуру смолы в рабочей ёмкости, систем автодолива смолы во время печати обязательно применение систем, обеспечивающих стабильную температуру смолы в дополнительной ёмкости (например: для принтеров Anycubic Photon M3 MAX требуется применение систем подогрева смолы как в рабочей ёмкости (смоляной ванне), так и в дополнительной ёмкости системы автодолива).

3.8. В случае отсутствия системы подогрева ванны и рабочего стола принтера рекомендуется перед началом печати выдержать закрытую банку со смолой в водяной бане при температуре +40С в течение получаса, периодически встряхивая банку для перемешивания смолы.

4. Очистка изделий.

Рекомендуется производить очистку изделий этилацетатом чистоты 95%. Время очистки в чистом растворителе 30-60 секунд. Не держите готовое изделие в растворителе более, чем это необходимо для очистки!

Допускается очистка производить очистку изделий изопропиловым спиртом чистоты 95%. Время очистки от 1 минуты. В связи с низкой эффективностью очистки изопропиловым спиртом рекомендуется использовать максимально чистый растворитель, а очистку проводить до исчезновения эффекта скользкости и липкости изделия. Рекомендуется очистка в несколько походов с промежуточным контролем состояния изделия. Строго не рекомендуется обрабатывать отпечатки изопропанолом без перерыва дольше 10 минут, это вызовет размягчение отпечатка и потерю им прочности.

Эффективная очистка может производится этилацетатом в течение 10 - 30 секунд. Строго не рекомендуется длительно очищать отпечатки этилацетатом длительное время, это вызовет шероховатость поверхности, а в дальнейшем размягчение отпечатка.

Хорошо очищенное изделие должно иметь эффект «сухой поверхности».

После очистки растворителем изделие следует просушить под струёй теплого воздуха (температура воздуха от +30С до +60С) до полного устранения следов растворителя.

5. Дополнительная обработка УФ-излучением

Для окончательной полимеризации внешних и внутренних слоёв изделия необходимо провести дополнительную обработку УФ-излучением, с волной светового излучения 365 - 405 nm, в течение не менее 40 минут для смолы белого цвета и не менее 60 минут для смолы чёрного цвета (увеличение продолжительности УФ-обработки на 10-20 минут не ухудшает свойства отпечатков) излучателем с мощностью излучения 40 mW/cm2 на дистанции от изделия 10 см (соответствует излучению в центре платформы Anycubic Wash & Cure 2 (ниминальная мощность 40 Ватт)).

В случае использования излучателя меньшей/большей мощности следует пропорционально увеличивать/уменьшать время обработки.

Рекомендуется проведение испытаний на тестовых образцах с целью определения параметров и режимов обработки на Вашем оборудовании.

При дополнительной обработке УФ-излучением рекомендуется поддерживать температуру отпечатков в диапазоне +40С - +60С.

При дополнительной обработке УФ-излучением цвет изделия должен приобрести равномерный розоватый оттенок (для смолы белого цвета, для смолы чёрного цвета ориентироваться по времени дополнительной УФ-обработки).

6. Дополнительная термическая обработка

Для придания изделию максимальных эксплуатационных свойств после проведения дополнительной обработки УФ-излучением следует выдержать изделие при температуре +80С в течение 30 – 60 минут, а затем обеспечить плавное понижение температуры в течение не менее 60 минут.

В результате правильной термообработки цвет детали должен стать белым.

Запрещается резко остужать изделие после термической обработки!

7. Контроль детали после обработки

После проведения полного цикла обработки полученная деталь должна быть плотной и гладкой на ощупь, иметь звонкий звук при постукивании по ней металлическим предметом, не должна раскалываться при падении на бетонный пол или иные твёрдые покрытия. Не должна раскалываться при её бросании со средней силой на бетонный пол, покрытый линолиумом и т.п.

ВНИМАНИЕ! При бросании деталь отскакивает от поверхности, и может рикошетом попасть в людей, домашних животный или хрупкие предметы! При испытании детали подобным образом соблюдайте технику безопасности и используйте средства индивидуальной защиты!

Для точного измерения физических свойств полученных изделий используйте метрологическое оборудование.

8. Требования по безопасности

Данная смола не содержит веществ, способных быстро нанести вред здоровью человека или животных.

При работе со смолой соблюдайте такую же технику безопасности, как при работе с органическими растворителями и красками.

Используйте средства индивидуальной защиты.

Не допускайте проглатывания смолы или её попадания на слизистые оболочки.

Избегайте попадания на кожу, это может вызвать аллергические реакции.

Смола имеет слабо выраженный запах, однако использование её лицами, имеющими хронические заболевания органов дыхания запрещается!

Запрещается подпускать к ёмкостям со смолой детей и домашних животных!

9. Условия хранения

Хранить в герметичной упаковке, в тёмном месте при температуре +16С (оптимально) - +24С.

При хранении сохранять маркировку и обеспечивать ограничение доступа со стороны детей и домашних животных.

Не хранить рядом с пищевыми продуктами и питьевой водой.

Не хранить в рабочей ёмкости принтера дольше, чем этого требует процесс печати.

Не переливать и не хранить в прозрачной таре, особенно в условиях наличия солнечного света, газоразрядных ламп дневного света, содержащих пары ртути), ультрафиолетовых излучателей для комнатных и иных растений, или льтрафиолетовых излучателей для создания декоративной подстветки.

10. Утилизация отходов

Загрязнённый растворитель, излишки смолы, бракованные изделия должны быть подвергнуты УФ-обработке, с волной светового излучения 365 - 405 nm, до полного отверждения растворённой смолы, или смолы в её изначальном или промежуточном состояниях.

Отверждённые отходы утилизируйте согласно установленным в Вашем регионе правилам.

Запрещается выливание загрязненного растворителя или не отверждённой смолы в системы канализации, водоёмы искусственного или природного происхождения!

Запрещается выбрасывать бракованные изделия вместе с бытовыми отходами!

Для юр. лиц оформление бухгалтерских документов (доставка СДЭК).

Для физ. лиц заказ доступен на сайте https://www.mia3dprint.ru/ (доставка СДЭК с наложенным платежом).

Доставка оплачивается отдельно.