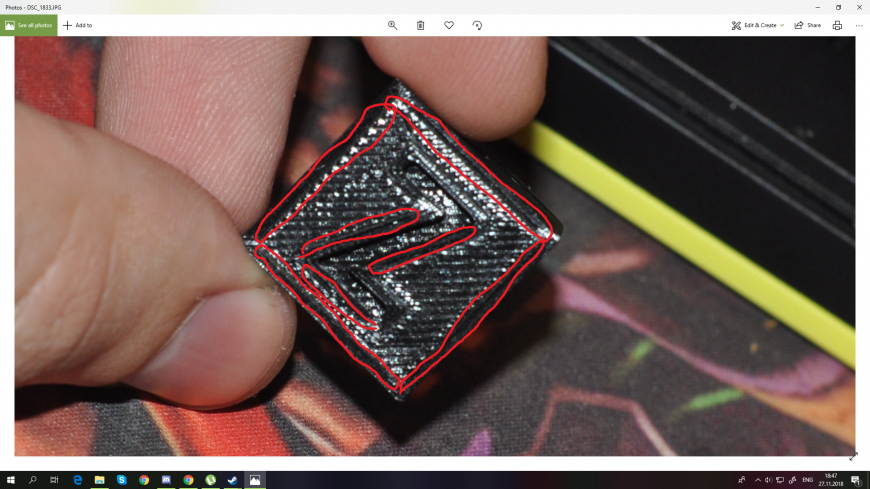

Щели на крышке кубика

При печати тестового кубика с моем Ender 3 получаются щели на крышке.

Отрегулировал подачу нити экструдером. толщину потока не корректировал, по штангену похоже, что поток в норме.

перекрытие 30%.

Куда копать?

Отрегулировал подачу нити экструдером. толщину потока не корректировал, по штангену похоже, что поток в норме.

перекрытие 30%.

Куда копать?

Популярные вопросы

Стоит ли собирать 3D принтер самому

Вот возникла в голове такая мысль собрать из качественных комплектующих самому. На стальной раме. Стоит ли в это ввязываться ? Так то вроде руки...

Адгезия ABS к стеклу

Решил первый раз напачатать абс на стекле, печатал трубочку небольшую 40мм, напечаталось хорошо, далее начал печать большой модели, через пол часа зам...

Шестерня vs зубчатое колесо

Часто участникам портала приходится изготавливать зубчатые колеса и шестерни. Но мало кто задается вопросом, в чем их отличие?

Недавн...

Недавн...

Комментарии и вопросы

потому что нет денег на сунлу....

Непонятно для чего нужны шесте...

Зачем тогда делали, если нафиг...

На кораблике видно что на неко...

Сразу для любителей обсуждать...

Здравствуйте господа, у меня т...

Есть ли способ покупать пласти...