Рябь на стенках деталей.

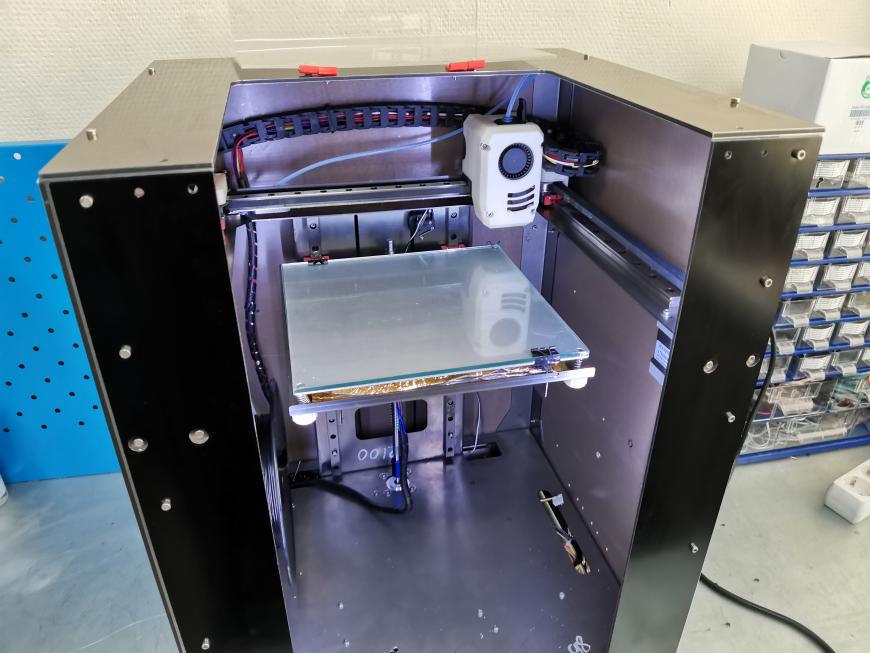

Всем привет!Собрал свой принтер. Не на базе чего. Спроектирован с нуля.Есть некоторые проблеммы при печати.А именно рябь на деталях. На стенках. Сходу не могу понять из за чего такое может быть.

- Проявляется на всех пластиках и на любых скоростях от 30 до 90 мм.На приложенном фото, слои 0.15, экструдер 0.4. Скорость внешних стенок 40, внутренних 60. - Ремни натянуты, люфтов нет. Пример. Сложно сфотографировать: Тип принтера - кубик (закрытый)

Тип принтера - кубик (закрытый)

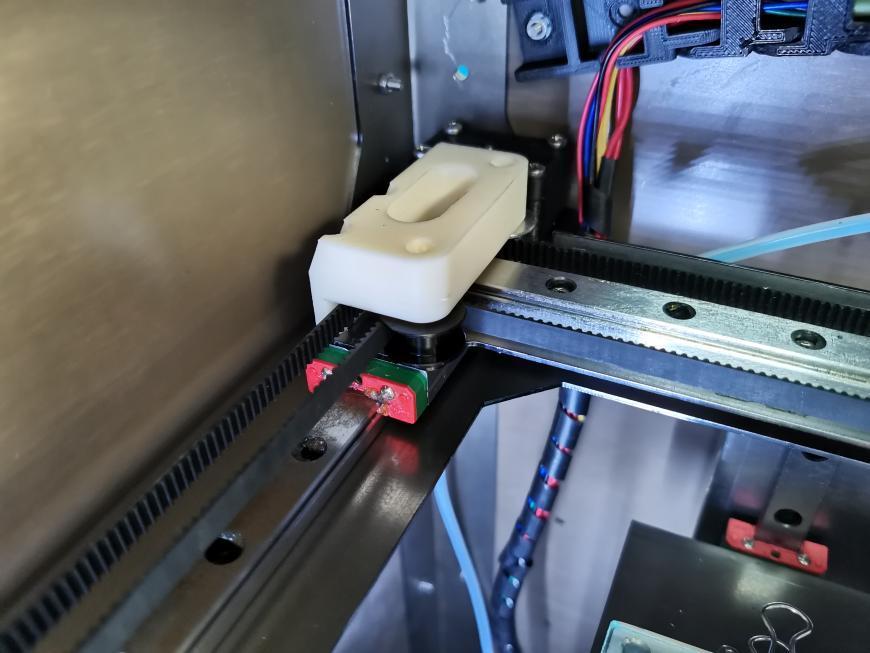

Кинематика - Hbot

Тип направляющих - линейные MGN12

Тип вала оси Z - Ходовой винn подшипниковый (SFU1204)

Материнская плата - 32 бита.

Драйвы - TMC 2208

Область Печати - 220х220х200

Тип экструдера - Директ (Двойной прижим прутка)

Комментарии и вопросы

P=U*U/RВижу "блестящие" знания...

Нет, не портит. Уголок - испор...

Ну то что был это я понял, но....

Всем добра! Подскажите п...

Столкнулся с проблемой. Не зна...

Не подскажите куда подключить...

Посоветуйте хотенд с гладким т...