Проектирование корпуса.

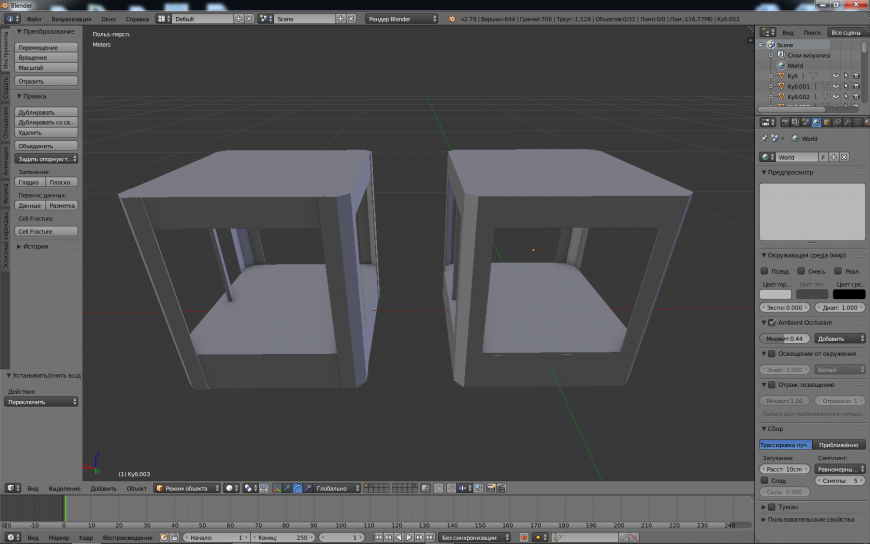

Здравствуйте. Я подумал спроектировать свой корпус для принтера с кинематикой Core-XY. "Инжынер" я так себе, знаю мало, так что вопрос.Итак. Внешний размер - 39*39*43.Примерный внешний вид.  Здесь два корпуса, так как детали несколько отличаются. Корпус слева:

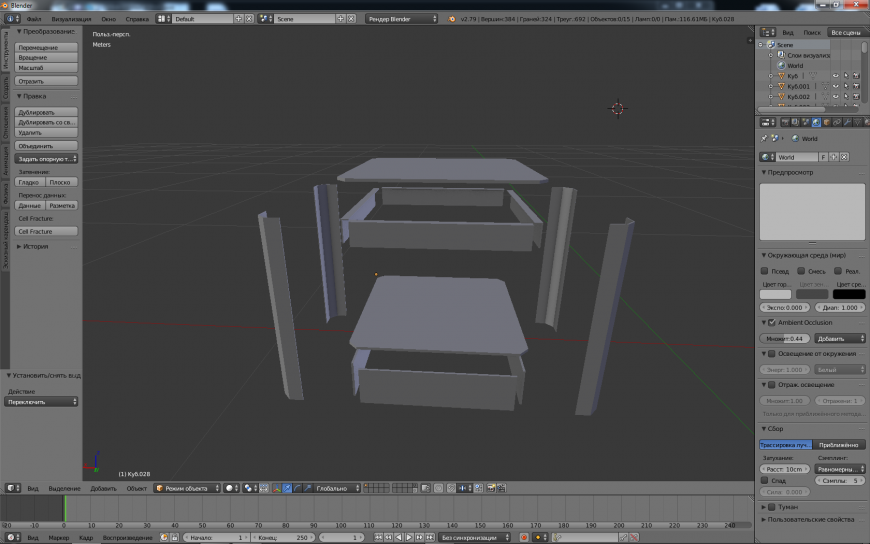

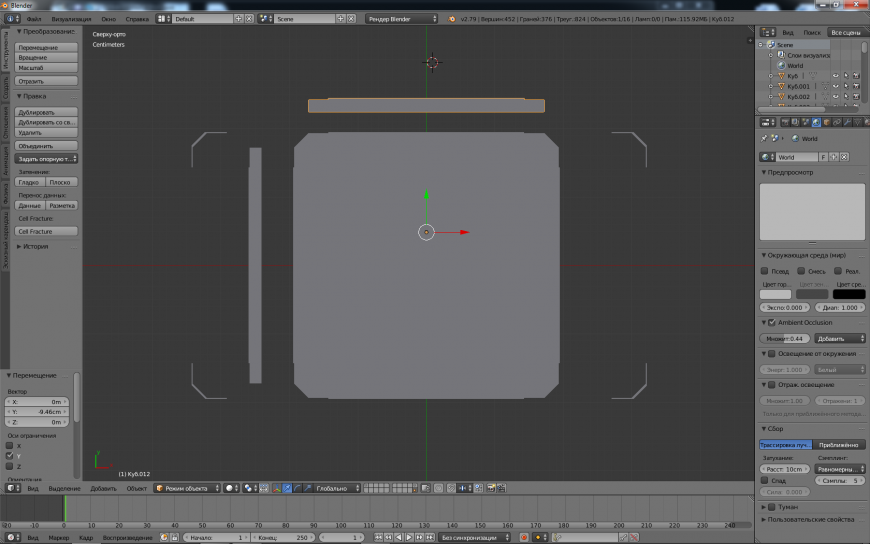

Здесь два корпуса, так как детали несколько отличаются. Корпус слева: Тут используются уголки с толщиной металла 2мм, для горизонтальных плит - 6 мм, для вертикальных пластин - 3мм. с приваренными 2мм пластинами для крепления верхней плиты.У корпуса же справа на плитах и вертикальных пластинах есть пазы под уголки:

Тут используются уголки с толщиной металла 2мм, для горизонтальных плит - 6 мм, для вертикальных пластин - 3мм. с приваренными 2мм пластинами для крепления верхней плиты.У корпуса же справа на плитах и вертикальных пластинах есть пазы под уголки: И собственно вопрос: как же лучше? Сделующие вопросы - по упрощению конструкциию. Видится мне, что например верхние вертикальные пластины можно спокойно приварить в верхней плите, а не прикручивать на уголки.Задача стоит сделать жесткий и в меру стильный корпус.

И собственно вопрос: как же лучше? Сделующие вопросы - по упрощению конструкциию. Видится мне, что например верхние вертикальные пластины можно спокойно приварить в верхней плите, а не прикручивать на уголки.Задача стоит сделать жесткий и в меру стильный корпус.

Популярные вопросы

Сопло задевает поддержки

Какой софт выбрать для моделирование под 3д печать?

помогите выбрать 3Д принтер

почти нету! подскажите какой из переч...

Комментарии и вопросы

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Здравствуйте, хочу приобрести....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...