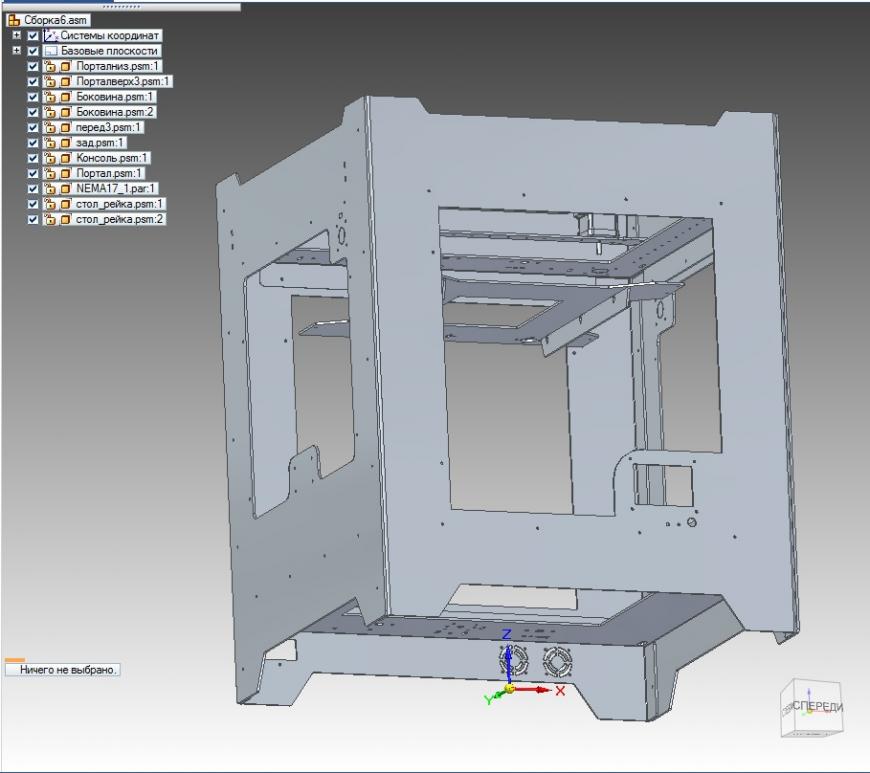

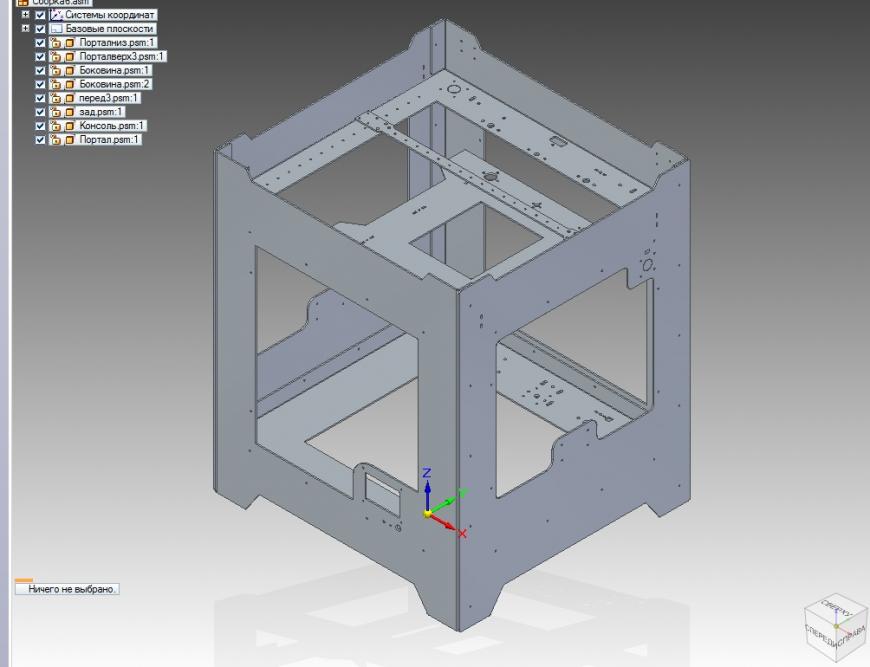

корпус принтера сталь 3мм версия 2,0

Добрый день, по мотивам своего первого принтера, в свободное время рисую новый корпус, который будет уже собираться не в шип-паз, а с применением гибки металла. Учитываю косяки которые возникли в первой версии и какие то плюшки хочется добавить в новую версию, такие как печать тугоплавким пластиком.

Из особенностей, это:

1. большой корпус, который позволит утеплить его с внутренней стороны утеплителем толщиной до 20 мм

2. возможность установить катушку как внутри корпуса, так и снаружи, соответственно экструдер может монтироваться как во внутрь, так и наружу, с правой или левой стороны.

3. все ШД могут быть вынесены из области повышенной температуры.

4. вентилируемый подвал.В процессе проектирования возникают вопросы:

1.Стоит ли делать нижнюю стенку и заднюю 'пустотелую' с вырезом, и окнами из акрила, для снижения массы корпуса и легкого доступа к внутренностям при сборке, или лучше сплошной металл?

2. Гибкой металла не занимался еще, какие могут быть нюансы, на что стоит обратить внимание при проектировании? (все сгибы считает Солид Эйдж, радиус гибки 1мм)

3.Размеры дисплея 12864 были изначально, перенес с первой версии корпуса, для другого экрана надо перерисовать переднюю стенку, не проблема сделать несколько вариантов этой стенки, под разные экраны. Какой экран добавить, какие самые ходовые модели?

4. Стоит ли выносить экран в отдельную коробочку на передней стенке (удорожание в изготовлении), или электроника нормально выдержит температуру до 70 градусов.

5. Что еще следует предусмотреть, может что то упустил?

Из особенностей, это:

1. большой корпус, который позволит утеплить его с внутренней стороны утеплителем толщиной до 20 мм

2. возможность установить катушку как внутри корпуса, так и снаружи, соответственно экструдер может монтироваться как во внутрь, так и наружу, с правой или левой стороны.

3. все ШД могут быть вынесены из области повышенной температуры.

4. вентилируемый подвал.В процессе проектирования возникают вопросы:

1.Стоит ли делать нижнюю стенку и заднюю 'пустотелую' с вырезом, и окнами из акрила, для снижения массы корпуса и легкого доступа к внутренностям при сборке, или лучше сплошной металл?

2. Гибкой металла не занимался еще, какие могут быть нюансы, на что стоит обратить внимание при проектировании? (все сгибы считает Солид Эйдж, радиус гибки 1мм)

3.Размеры дисплея 12864 были изначально, перенес с первой версии корпуса, для другого экрана надо перерисовать переднюю стенку, не проблема сделать несколько вариантов этой стенки, под разные экраны. Какой экран добавить, какие самые ходовые модели?

4. Стоит ли выносить экран в отдельную коробочку на передней стенке (удорожание в изготовлении), или электроника нормально выдержит температуру до 70 градусов.

5. Что еще следует предусмотреть, может что то упустил?

Популярные вопросы

как подружить акселерометр с клипером

такая проблема пытался подключить акселерометр и не понимаю как пытался по гайду в ютубе и по этому https://3dtoday.ru/blogs/benzin5413/aktualnyi-na-1...

Напечатанные шестерни быстро стёрлись в работе

Сломались пластмассовые шестерни от мойки Kercher. Нашёл в инете готовую модель для 3D печати, скачал и распечатал PLA филаментом. В работе их хватило...

Вопрос по датчику Auto-leveling Sensor и g code

Всем добрый вечер!, купил датчик авто уровня , и теперь есть пару вопросов у тех кто таким пользовал, скажите его на горячую не льзя использовать я та...

Комментарии и вопросы

Может я и ошибаюсь, сейчас не....

Тут хаос в чистом виде, а Авто...

Да, видимо просто для примера....

Принтер при печати просто в ка...

Добрый день! Подскажите пожалу...

Принтер Wanhao D9 500Пластик P...

Здравствуйте. При печати кубик...