Расход фотополимера: если умеючи....

Доброго всем дня, спокойной самоизоляции :)

Как то года полтора назад я писал про экономические расчеты при печати фотополимером. Сегодня - на примере - я хотел поделиться - насколько экономично расходуется полимер

Что может получиться из маленького стаканчика фотополимера

Сначала о том что собираюсь печатать. Сразу скажу - пост пишется после напечатанного, так что я буду использовать свежие (желтенькие) и старые детали (красные). Полимер одинаковый, покрасил в другой цвет.

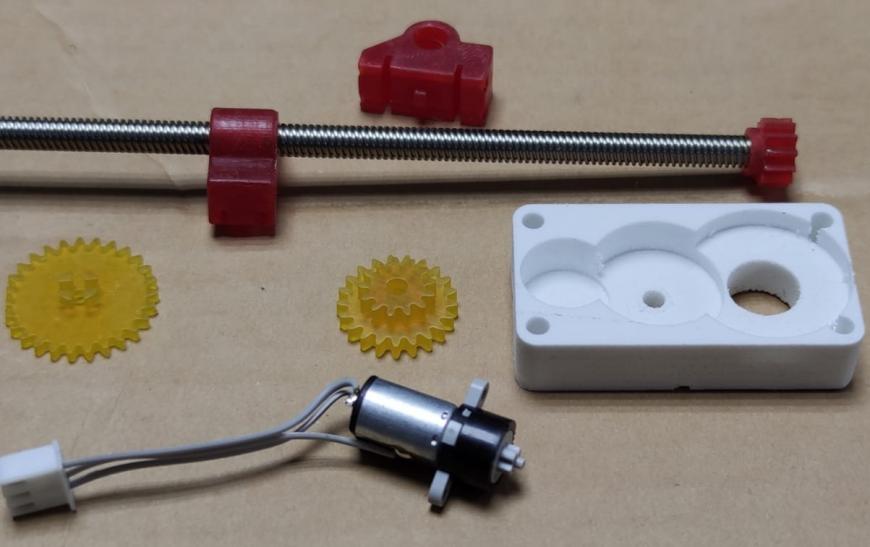

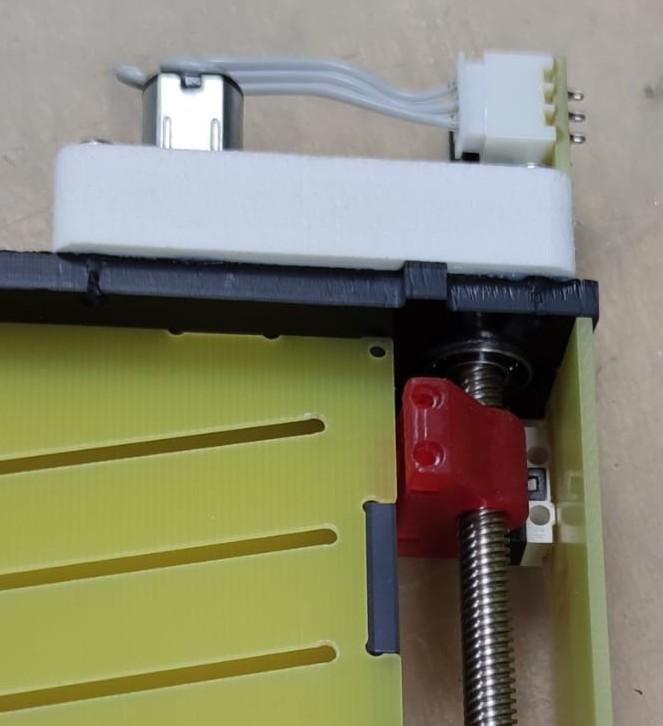

В своих мелкосерийных изделиях я использую редуктор. Готовый ходовой винт, остальное сам. Корпус редуктора фрезеруется, все остальное печатается. Основная цель, которую я ставил - печать узлов, не требующих постобработки. Все детали печатаются от платформы, без поддержек, используются сразу после мойки - засветки - сушки. Это касается и фигурной гайки, которая ходит по ходовому винту - резьба там напечатанная.

Основная цель, которую я ставил - печать узлов, не требующих постобработки. Все детали печатаются от платформы, без поддержек, используются сразу после мойки - засветки - сушки. Это касается и фигурной гайки, которая ходит по ходовому винту - резьба там напечатанная.

Редуктор - выглядит так

В редуктор закладывается силиконовая смазка с фторопластом.

В редуктор закладывается силиконовая смазка с фторопластом.

Выше была вводная, для чего мне шестеренки.

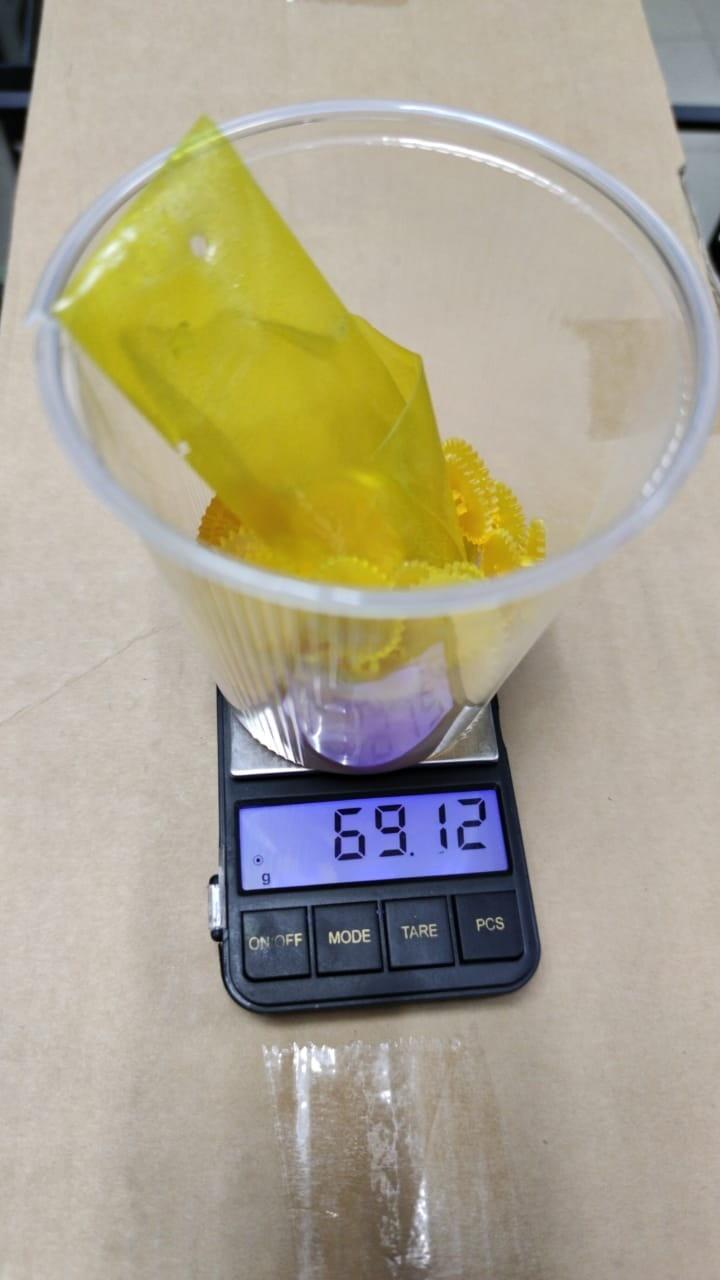

Теперь к тому о чем этот пост: сколько готовых деталей получится из такого количества полимера, и за какое время.

К сожалению - время я не замерил. Делалось это все в течении рабочего дня. Технология такая - провел тесты печати полимера, определил экспозицию. Поставил печать. Увидел что напечаталось - снял, бросил в УЗ ванну, поставил новую печать. Услышал как закончила гудеть уз ванна - вынул, промыл, бросил на засветку. Увидел что закончилась печать - снял, бросил в уз, поставил новую печать, выключил засветку, вынул, положил сушить и так по кругу. То есть реального времени возни - максимум час.в конце рабочего дня все собрал в кучку, и решил написать.

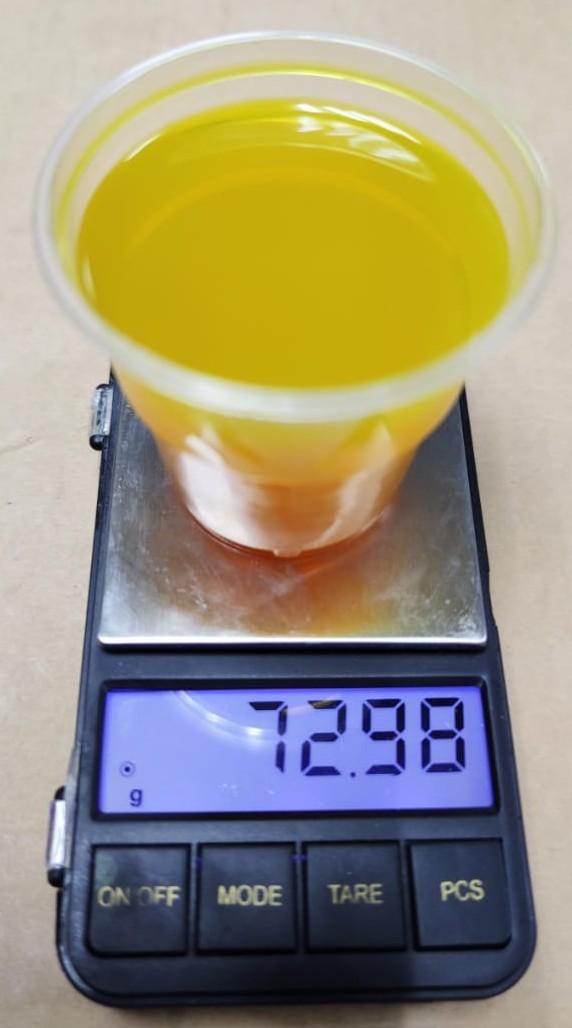

Печатал я до конца, и мне в общем повезло что последняя партия пропечаталась. Собиралась она "из лужицы :)

Это то что осталось в ванне:

по кучкам - так (подписано количество деталей и сколько печаталось за раз)

по кучкам - так (подписано количество деталей и сколько печаталось за раз)

Брак - 0% (все получились), Я сам был немного удивлен - сколько удалось выжать из стаканчика, потому и решил написать все вышесказанное.

Заметка не про принтер, а про расход полимера, но будут наверняка вопросы - потому: полимер - xabs, принтер - siriusМойка в УЗ ванне в водном растворе моющего средства, засветка в полимеризационной камере в водной среде, сушка в сушильном шкафу 50 градусов.

Еще больше интересных статей

Обновление

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

SL_ST U FEEDER (Питатель для SMD)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Наблюда-Ski 04.6: Наращиваем в длину, или Фьюз и не только

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Недавно было несколько тем по сращиванию прутков,

и для начи...

Комментарии и вопросы

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Здравствуйте, хочу приобрести....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...