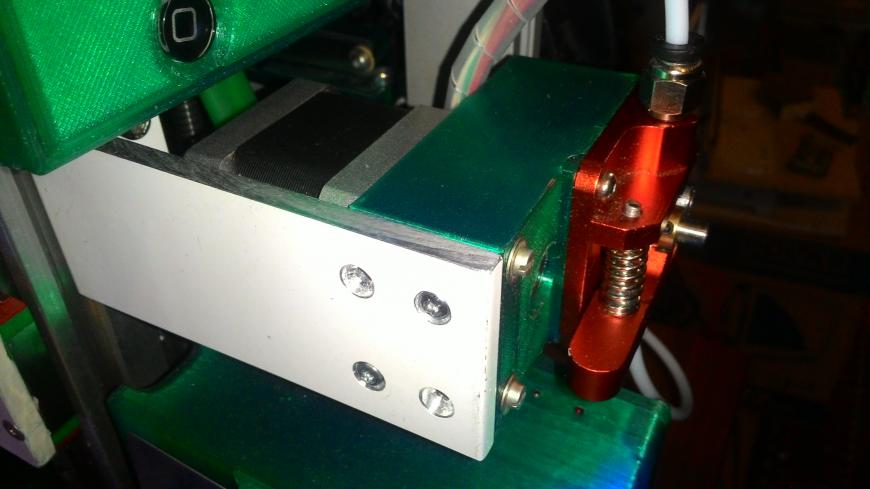

Ремённый редуктор 2,5:1 для экструдера под nema 17

Понадобился для тонких сопел (0,1 и 0,2) более плавный и более точный экструдер.

Понадобился для тонких сопел (0,1 и 0,2) более плавный и более точный экструдер.

Зачем покупать, когда можно доработать существующий:https://www.thingiverse.com/thing:4368985/apps

Возможно за деньги, потраченные на дополнения можно что то и купить лучше, но мне покупать ничего н е пришлось- собрал из того, что было. А из чего?- в комментариях к ссылке. 5 мм ось от струйника

Всем добра и не болеть!

Еще больше интересных статей

Кротопугало на ветровой тяге "ПНХ". Лютая дичЪ-103.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

SL_ST U FEEDER (Питатель для SMD)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжаем традицию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

пока так.

Комментарии и вопросы

надежнее механического истребл...

Мда, почитал новости про pysim...

А я сделал из овна и палок, ку...

Здравствуйте. При печати кубик...

Проволка доходит до середины э...

На кораблике видно что на неко...

Сразу для любителей обсуждать...