Ох, и этот туда же... Ещё один вариант переделки Ender-3.

Всех приветствую!

Итак, начнём пожалуй!

Прошу не судить строго за текст, ибо эпистолярный жанр, как собственно и орфография, мягко говоря, не мой конёк.

Знаю… стыдно, неловко, но как есть.

Вот и я примкнул к бесчисленному community, которое делает хороший принтер ещё «лучше», ибо товарищи из поднебесной явно не шарят, как правильно надо собирать 3D-принтеры. И да, для тех, кто в танке уточню – это был сарказм/ирония, нужное подчеркнуть.

Сразу уточню, пока не забыл, в статье будет описан опыт переделки печатающей головки (каретки) 3D-принтера Ender-3 (далее просто «голова»), в частности системы обдува хотэнда и детали.

В начале немного лирики и рассуждений о причинах доработки 3D-принтера. Кому не интересно может сразу промотать текст до картинок, описание переделок где-то там.

Давно установленный факт, что Ender-3 это печатающий из коробки, недорогой, неприхотливый и простой как пять копеек 3D-принтер, не нуждающийся ни в каких доработках. Сам являюсь убеждённым скептиком по отношению к китайской промышленности во всех её проявлениях, но в данном случае похвала, в том числе и от меня, вполне заслужена. Удачная моделька на мой взгляд.

Итак, если он так хорош то, что же меня сподвигло дорабатывать вполне работоспособный аппарат, могут спросить некоторые?

Поясню немного. Качество любого сложного технического устройства несомненно обеспечивается, в том числе и качеством деталей, из которых данное устройство состоит. Будь то фонарик-брелок на ключи или неприлично дорогой гиперкар, например от Pagani. Не зависимо от того на сколько техническое устройство дорогое, если оно имеет в своём составе движущиеся части, рано или поздно они потребуют обслуживание, либо замену деталей на новые. Думаю с этим фактом мало кто поспорит. Не ломается машина только та, которая не ездит, да и то пади заведи её через пару-тройку лет простоя с первого раза…

Вот и на моём 3D-принтере наступи момент, когда он потребовал внимания к себе. В один прекрасный момент противно загудел вентилятор обдува хотэнда, который 40х40. Появилась ощутимая вибрация. При том, что сам вентилятор визуально был целый, это могло означать одно – кончилась медно-графитовая втулка. Обращаю внимание втулка именно медно-графитовая, как позже выяснилось! Это нифига не дешёвка одноразовая, прошу прощения за сленг. Первая мысль была – ну вот, нехорошие торгаши всё-таки подсунули дешманские вентиляторы из …овна и палок.

Дабы локализировать причину выход из строя вентилятора разобрал «голову» и снял вентилятор. Ожидая под наклейкой с тыльной стороны корпуса вентилятора увидеть резиновую заглушку таковую там не обнаружил. Пришлось просверлить отверстие в корпусе вентилятора точно по центру, чтоб добраться до подшипника. Опасения по поводу подшипника подтвердились, вал крыльчатки имел визуально различимый радиальный люфт. Но увидев, что установлена медно-графитовая втулка, а не просо порошковая фигня или обычная латунь немного был озадачен скорым выходом из стоя вентилятора. Для понимания, даже самый дешёвый вентилятор 120х120, с тяжёлой не отбалансированной крыльчаткой для обдува материальной платы ПК может годами работать без нареканий. В моём же случае вентилятор хотэнда не отработал и год. Практика показывает, что данная проблема с вентиляторами не только у меня.

У товарища есть принтер марки Geeetech, с двумя экструдерами. С его слов вполне хороший притер. Так же как и у меня вентиляторы (их там два) обдува хотэнда кончились достаточно быстро. Первая мысль была та же – торгаши суют некачественные вентиляторы. Собственно на этом всё расследование можно было бы прекращать, покупать вагон оригинальных вентиляторов и менять их по мере необходимости, доказывая с пеной у рта, что в Китае нормального ничего не делают и специально продают некачественные детали с целью навариться на жаждущих изобретать и созидать.

Всё вроде бы ясно, но есть одно «НО»! Вентилятор охлаждения системной платы принтера живее всех живых, и что самое главное он точно такой же, как на хотэнде. Как так?

Пошевелив единственной извилиной, идущей вдоль спины, начал анализировать работу вентилятора хотэнда. В итоге имеем следующее, по степени воздействия от меньшего к большему: 1) в штатном исполнении вентилятор находится в непосредственной близости от термоблока, как не крути дополнительный нагрев есть; 2) «голова» постоянно находится в движении, практически мгновенно меняя направление движения, в результате на втулку действует гироскопический момент, вызванный вращением крыльчатки; 3) и вишенка на торте – высокочастотная вибрация со стороны шагового двигателя, которую можно услышать и почувствовать пальцем просто подвигая каретку рукой. Учитывая достаточно высокие обороты крыльчатки и переменную частотную составляющую работы шагового мотора оси «Х» наверняка вентилятор, да и стальной кожух, периодически вступает в резонанс. А это уже не расчётные режимы работы «карлсона».

Ну вот, с возможными причинами вроде бы разобрались, но как предотвратить частые замены вентилятора в будущем?

На обдув хотэнда и обдув детали можно поставить точно такие же по параметрам вентиляторы, но на сдвоенных подшипниках качения (шарикоподшипниках) и в теории проблема должна решиться на долго. В условиях повышенных вибро-нагрузок, отсутствия постоянной подачи в зону трения смазки несущая способность и долговечность шарикоподшипника повыше будет, чем у втулок. Главное при появлении желания, что-то улучшать вне идеологии штатной конструкции надо помнить принцип – НЕ ЧИНИ ТО, ЧТО И ТАК РАБОТАЕТ!!!

«Так какого рожна ты просто не поставил другие венты на шарикоподшипниках, а любишь нам мозги пять минут, и про переделки не написал ни слова???» - спросите вы. «Спокойно, ща всё будет!» - скажу я.

В условиях печати на рекомендуемых CREALITY скоростях печати PLA и PETG-подобными пластиками конструкция Ender-3 отличная и кто бы, что не говорил, штатного обдува хватает для качественной печати. Но когда дело доходит до скоростей печати 80+ мм/с, печати ABS-ом или как в моём случае печати Nylon-ом, всё уже не так радужно.

Из негативных моментов штатной конструкции «головы» по отношению к печати Nylon-ом можно отметить следующее: 1) огромные щели в нижней части стального кожуха в купе с избыточной производительностью штатного вентилятора обеспечивают постоянный обдув детали; 2) поток воздуха постоянно обдувает термоблок, это тоже самое, если поставить обогреватель в морозилку и посмотреть кто кого… Со всем этим надо что-то делать.

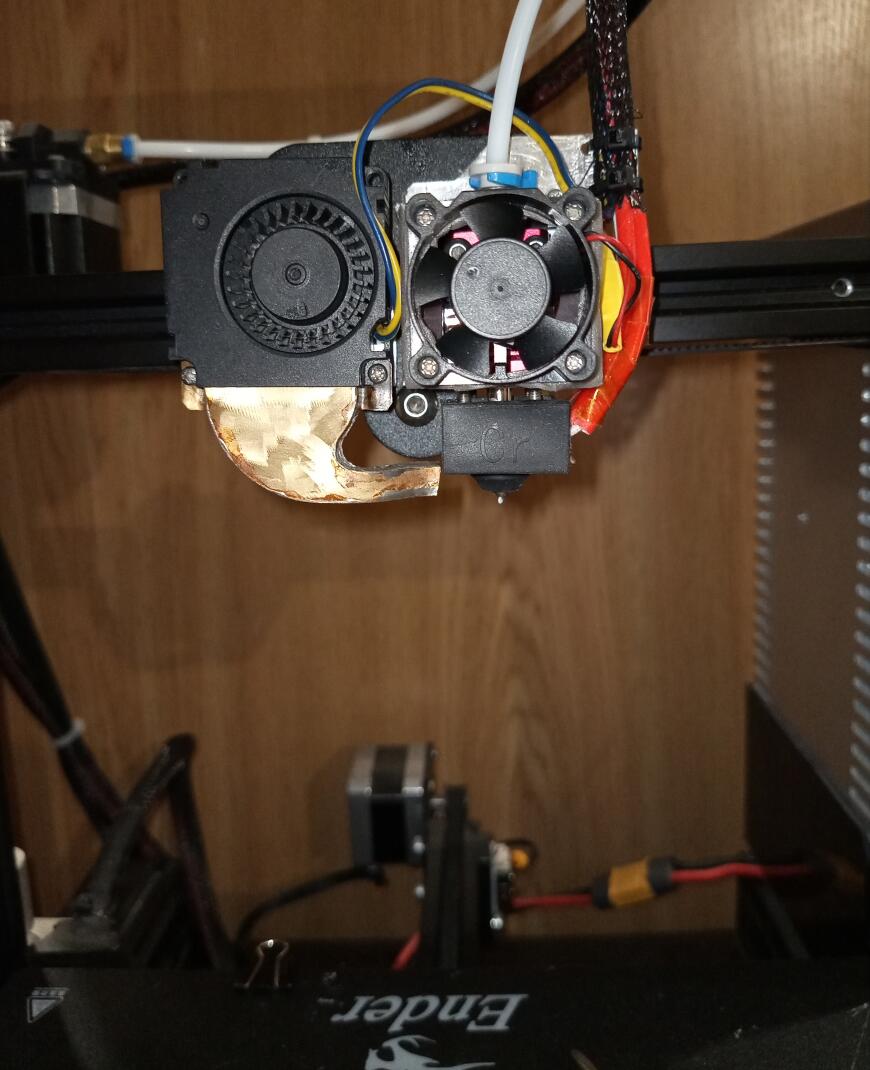

На затравочку картинка того, что у меня получилось по итогу.

На просторах интернета давно уже есть масса готовых решений по доработке и переделке систем обдува Ender-3. Все эти решения работоспособны и, несомненно, имеют свои плюсы, и что самое главное авторы этих решений охотно делятся моделями с общественностью. Респект и уважение всем изобретателям-любителям, которые делятся своими наработками на безвозмездной основе, вы двигаете прогресс не меньше всяких НИИ и супер навороченных инжиниринговых контор. Это моё ИМХО если хотите.

Так почему же я не взял за основу переделок готовый проект? Всё просто, Б – безопасность. Подавляющая масса этих проектов имеют, на мой взгляд, существенный недостаток – они все изготавливаются из пластика. Главным минусом в данном случае является низкая теплостойкость пластиков и их горючесть. Задумайтесь. Не по этой ли причине CREALITY сделали кожух «головы» именно металлический?

В связи с выше описанным сформулируем технические требования к конструкции новой «головы».

Охлаждение хотэнда (кожух хотэнда):

1) Материал кожуха должен выдерживать нагрев до температуры нагрева термоблока (из соображений пожарной безопасности);

2) Кожух не должен касаться термоблока (необходимо обеспечить тепловой зазор для обеспечения стабильности нагрева т/б);

3) Кожух хотэнда должен обеспечивать обдув только алюминиевого радиатора;

4) Поток воздуха на выходе из радиатора не должен быть направлен на термоблок или деталь;

5) Размеры конструкции кожуха должны обеспечивать защиту вентилятора обдува радиатора от прямого воздействия со стороны термоблока;

6) Кожух должен иметь посадочные места под вентилятор с размерами рамы 30х30;

7) Установка кожуха должна обеспечиваться минимальными доработками штатной пластины каретки;

8) По возможности конструктивные решения должны гасить (снижать) ВЧ-вибрацию на вентилятор со стороны шагового мотора.

В штатном исполнении кожух выполняет ещё и функцию крепления проводов, в моей конструкции крепление проводов осуществлено на отдельный кронштейн.

Охлаждение детали (на базе штатной «улитки»):

1) Крепление вентилятора не должно быть привязано к кожуху хотэнда;

2) Поток воздуха должен быть направлен в зону сопла (печати), поэтому требуется спроектировать и изготовить воздуховод;

3) Воздуховод должен выдерживать высокие температуры нагрева (так же из соображений пожарной безопасности);

4) Воздуховод не должен соприкасаться с термоблоком;

5) Поток воздуха не должен резко менять направление в канале воздуховода (чтоб не снижать эффективность "улитки");

6) Вентилятор обдува детали не должен препятствовать отводу воздуха от радиатора хотэнда;

7) Установка вентилятора по возможности должна осуществляться на штатные крепёжные точки или обеспечивать минимальную доработку пластины каретки;

8) Установка вентилятора должна иметь возможность смещения для точной подгонки направления воздуха;

9) По возможности конструктивные решения должны гасить (снижать) ВЧ-вибрацию на вентилятор со стороны шагового мотора.

Как-то так.

В проекте использованы следующие материалы и инструменты:

1. Очки защитные;

2. Перчатки;

3. Штангенциркуль;

4. Принтер лазерный;

5. Бумага офисная;

6. Клей карандаш;

7. Лист алюминия АМг2 толщиной 0,5 мм;

8. Припой марки Castolin-192FBK;

9. Горелка портативная газовая;

10. Лист латуни толщиной 0,4-0,5 мм;

11. Припой ПОС-61;

12. Флюс для пайки слабоактивный (ЛТИ);

13. Паяльник 60 Вт;

14. Стойка паяльная «третья рука»;

15. Пинцет и электромонтажные острогубцы;

16. Ножницы портняжные;

17. Ножницы маникюрные;

18. Плоскогубцы;

19. Бокорезы прецизионные;

20. Надфили, набор;

21. Свёрла в ассортименте, в основном на 2 и 2,5 мм;

22. Дрель-шуруповёрт;

23. Бормашинка с набором оснастки (фрезы, отрезные диски, шлифовальные насадки);

24. Метчик М2,5х0,45;

25. Винтики М2,5х0,45, 5-8 мм;

26. Винтики М2, 7 мм;

27. Гайки М2;

28. Двухсторонний скотч 3М;

29. Жидкая резина в баллончике.

В идеале всю пайку заменить на TIG-сварку, но у меня таковой нет. Работаю с тем, что есть.

Опишу по порядку процесс переделки.

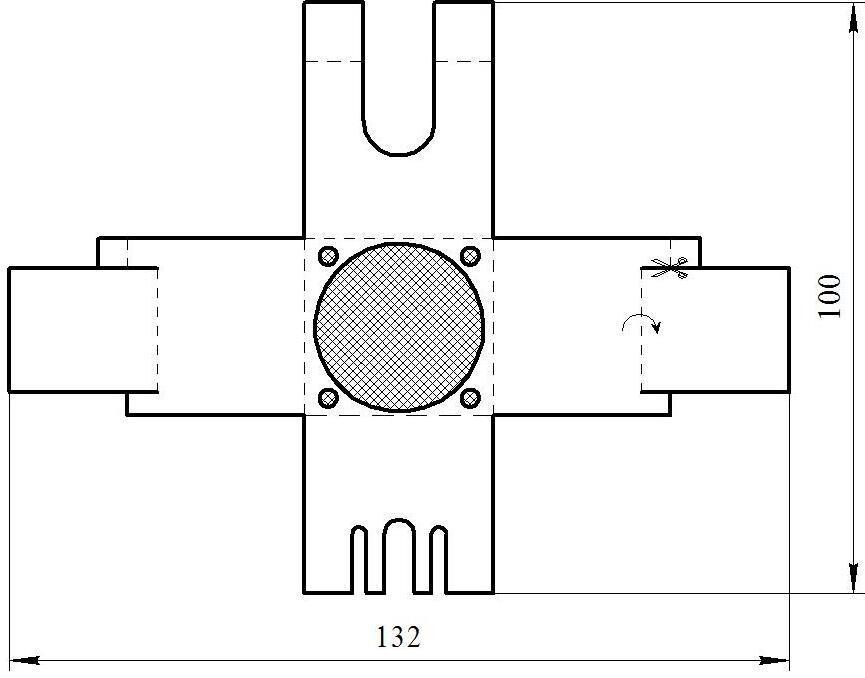

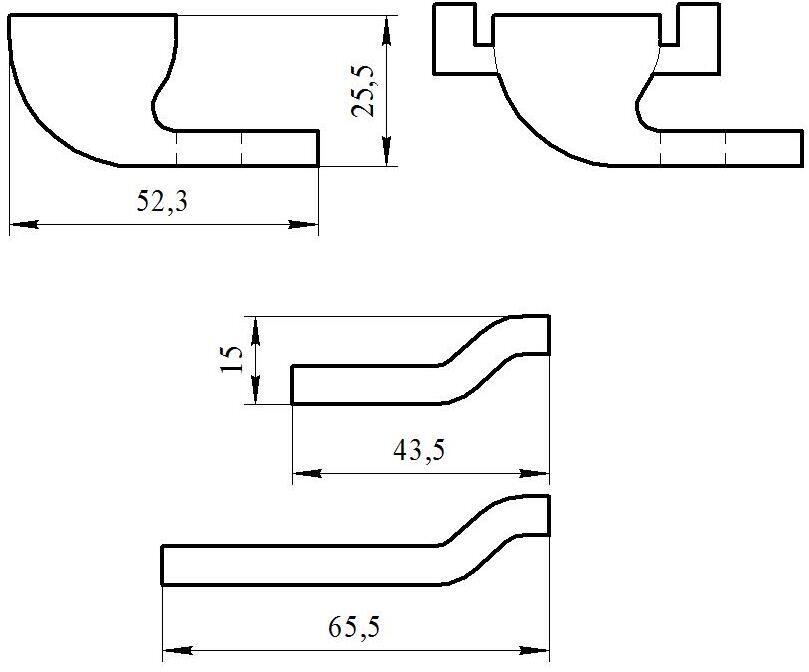

Кожух хотэнда я сделал из алюминиевого листа АМг2 толщиной 0,5 мм. Лист алюминия купил в крупном строительном магазине. Выбор пал на алюминий по причине того, что для его пайки можно применять припой марки Castolin. Температура плавления Castolin-а составляет 480ºС. Вероятность расплавления припоя в нештатной ситуации крайне мала, скорее термоблок успеет оплыть. Возвращаясь к кожуху можно сказать следующее: алюминий лёгкий и с ним весьма просто работать, режется маникюрными ножницами не сложнее картона. Кожух согнут из единой выкройки, чертёж которой показан на следующей картинке.

Мне известно два способа переноса выкройки на лист алюминия. В первом варианте выкройка размечается по методу наскальной живописи согласно чертежа. Во втором случае выкройка печатается на листе бумаги и наклеивается на лист клеем. Я купил абсолютно ровный лист алюминия и поэтому нанёс разметку кожуха штангенциркулем. Далее аккуратно вырезал ножницами контур заготовки. После сделал все сгибы. Гнул заготовку "на коленке" плоскогубцами. Следующим этапом просверлил отверстия под крепление вентилятора сверлом двойкой. Отверстие для воздуха, сначала на черновую, вырезал бормашинкой с отрезным кругом, потом на чистовую обработал фрезой и цилиндрической шлифнасадкой. Спаял стыки. Ох уж мне этот Castolin. Особенность пайки Castolin-ом заключается в том, что нужно греть именно деталь, а припой в это время втирать в деталь, то ещё занятие… Но тем не менее кожух получился вполне годный. Чуть не забыл, помимо кожуха надо изготовить нижний козырёк (на картинках ниже видно), но там всё просто.

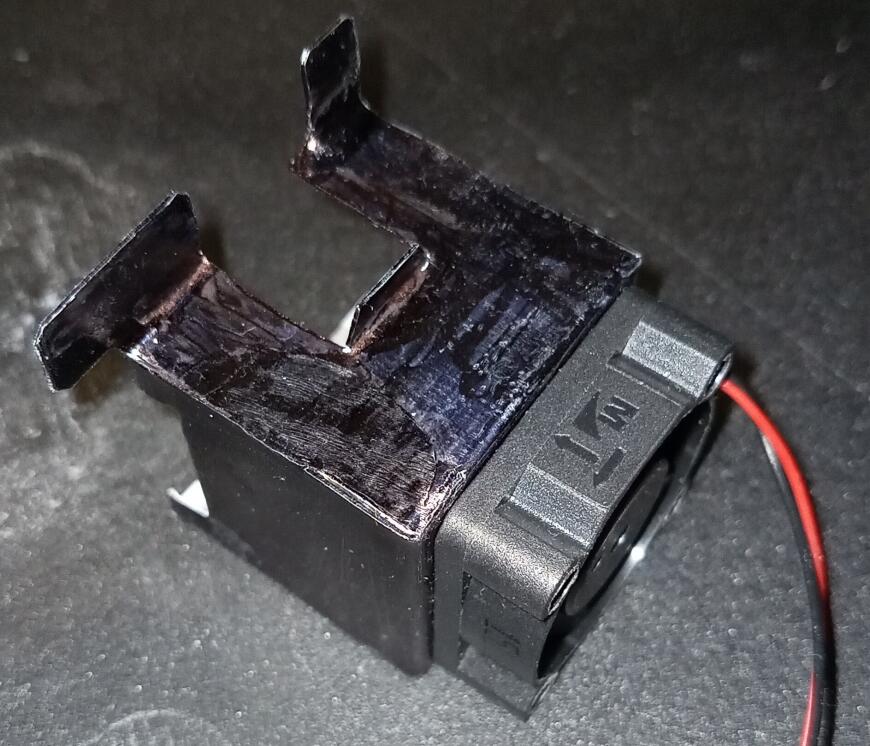

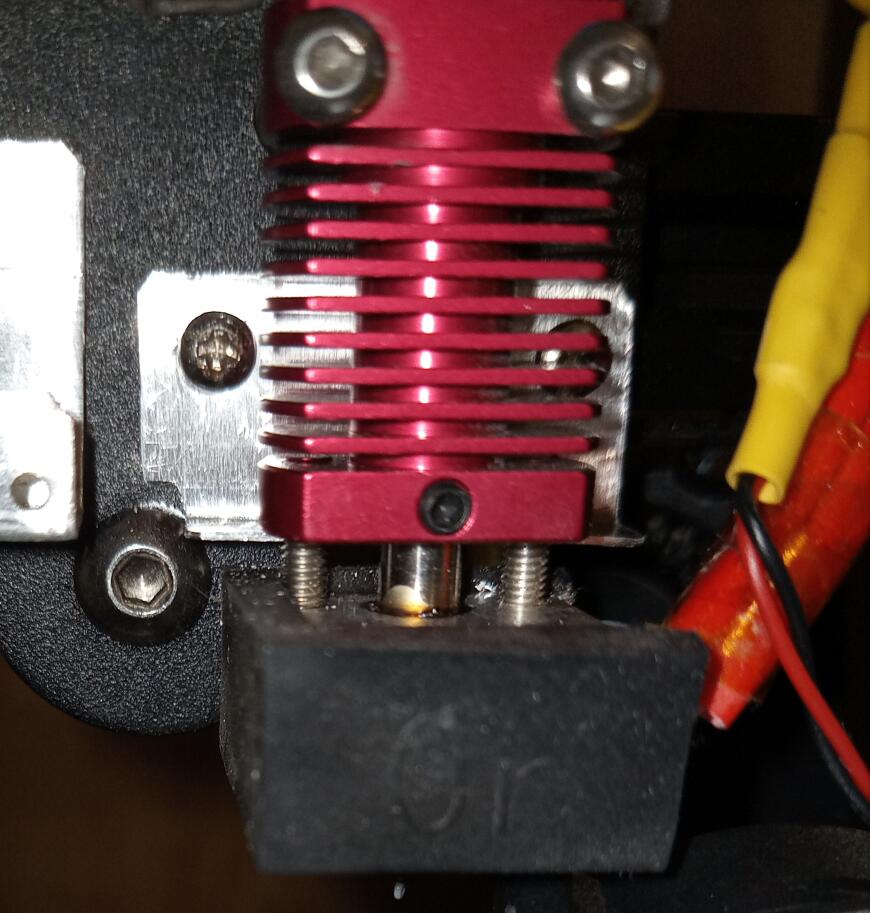

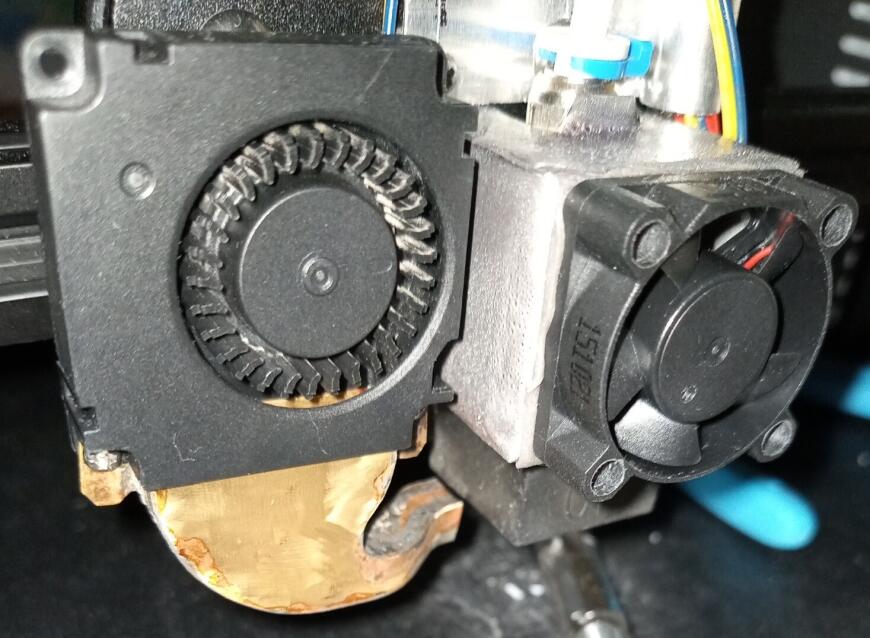

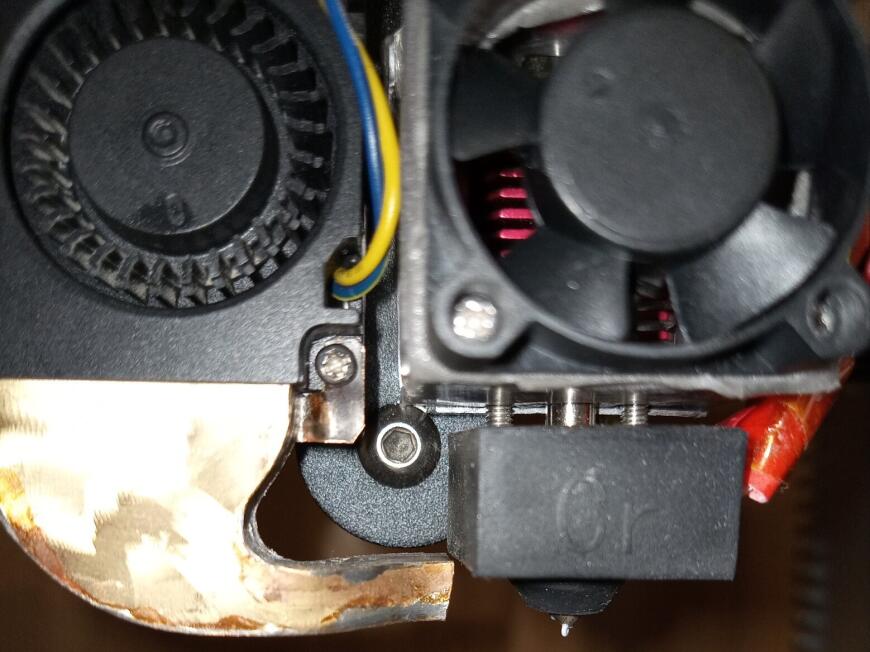

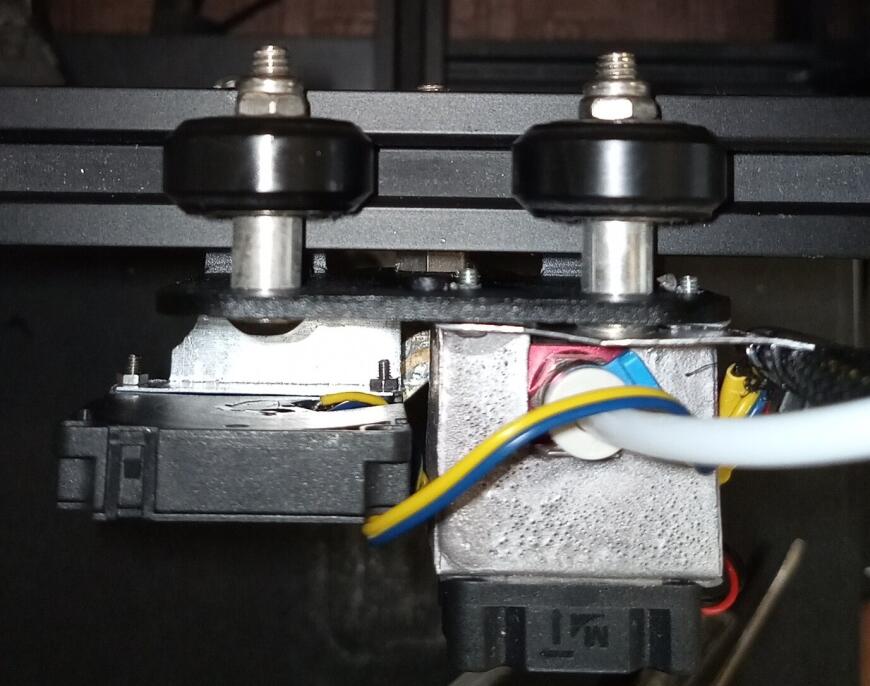

То, что получилось показано на следующих картинках. На внешнем виде внимание не акцентируйте, то были вариации на вольную тему «я художник, я так вижу». Идея написать статью появилась спонтанно, специально ничего не готовил для этого. Вообще за внешний вид я не заморачивался, главное чтоб всё работало и выполняло свои функции. Эстетика мне не нужна, чай не на выставку собак ходить.

Точки крепления кожуха выполнены новые, под винт М2,5. Сверление кожуха и пластины каретки осуществлял по месту. Основные требования к новым отверстиям были в том, чтоб они находились на горизонтальной оси верхнего отверстия под крепление штатного кожуха и были более-менее симметричными относительно радиатора хотэнда. Отверстия под крепление нижнего козырька просверлены так же на глаз, визуально симметричными относительно радиатора хотэнда.

В качестве виброизоляции между кожухом и пластиной каретки проложен скотч 3М, так же скотч проложен между вентилятором и кожухом. Сам кожух покрыт так называемой жидкой резиной. По факту от резины только название, адгезии нет никакой. Нанёс 4 или 5 слоёв, но после высыхания толщина покрытия едва ли сравнима с толщиной трамвайного талона. На вид, как будто вместо резины натянут б/у контрацептив. С тем же успехом можно наклеить пару слоёв канцелярского скотча, и то больше толку выйдет. В общем тема с жидкой резиной под вопросом, возможно досталась некачественная. Вибрации на вентиляторе конечно ощущаются, но субъективно раза в два слабее по сравнению со штатной конструкцией, короче есть к чему стремиться ещё.

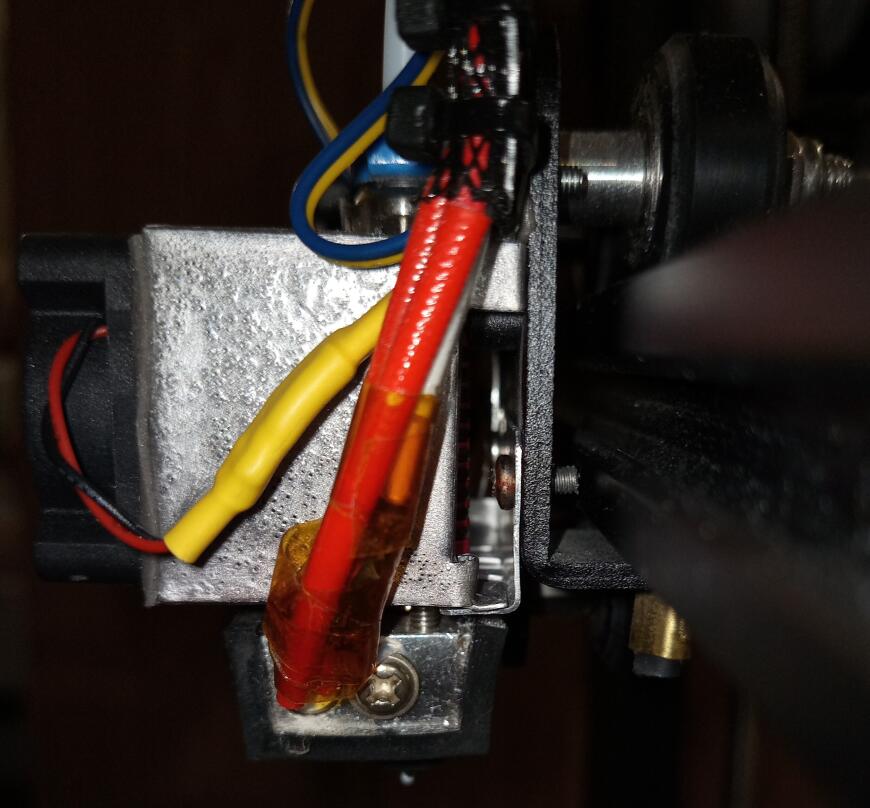

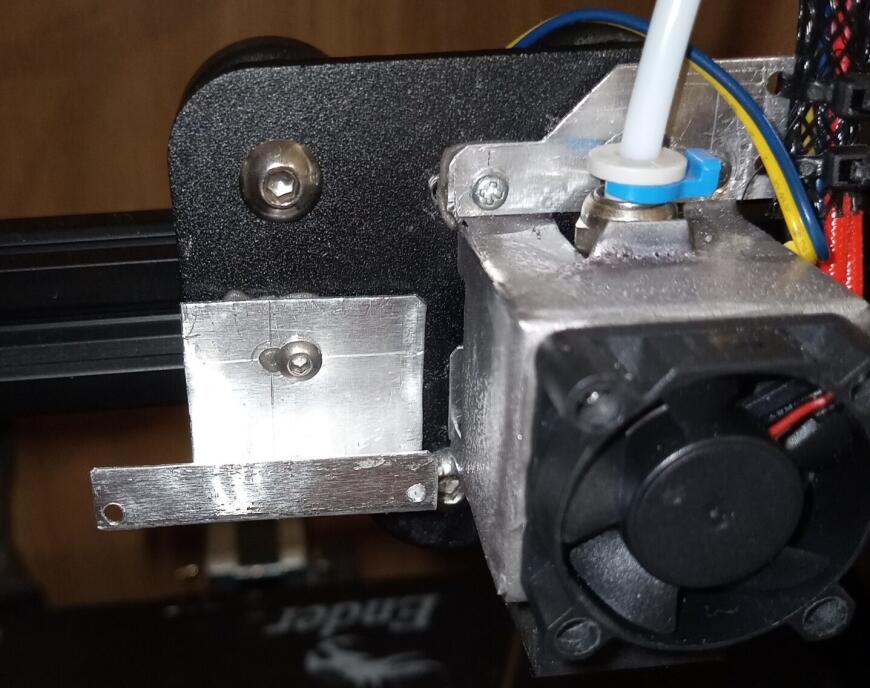

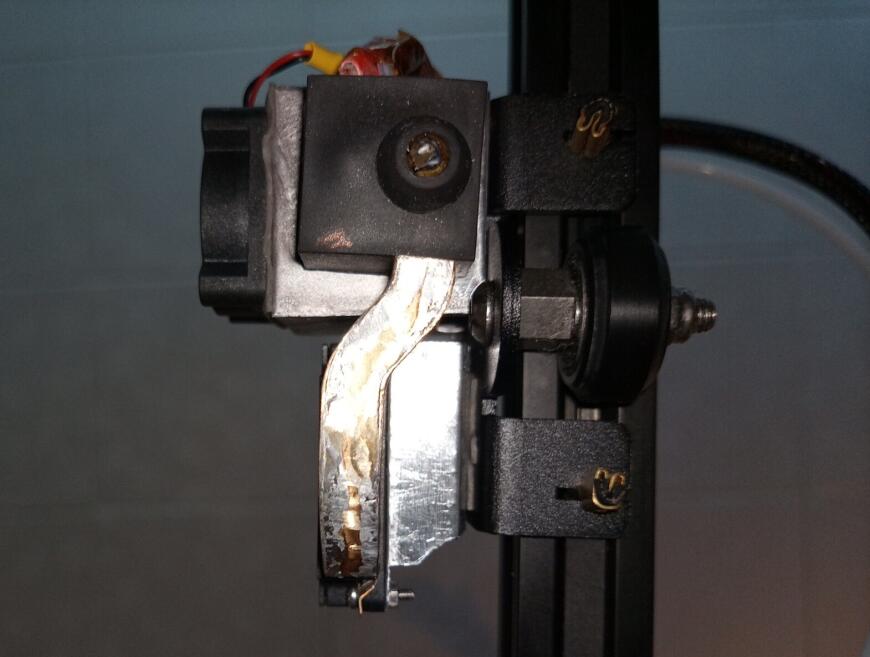

Про кронштейн крепления проводов ничего писать не буду, по картинке и так всё понятно надеюсь.

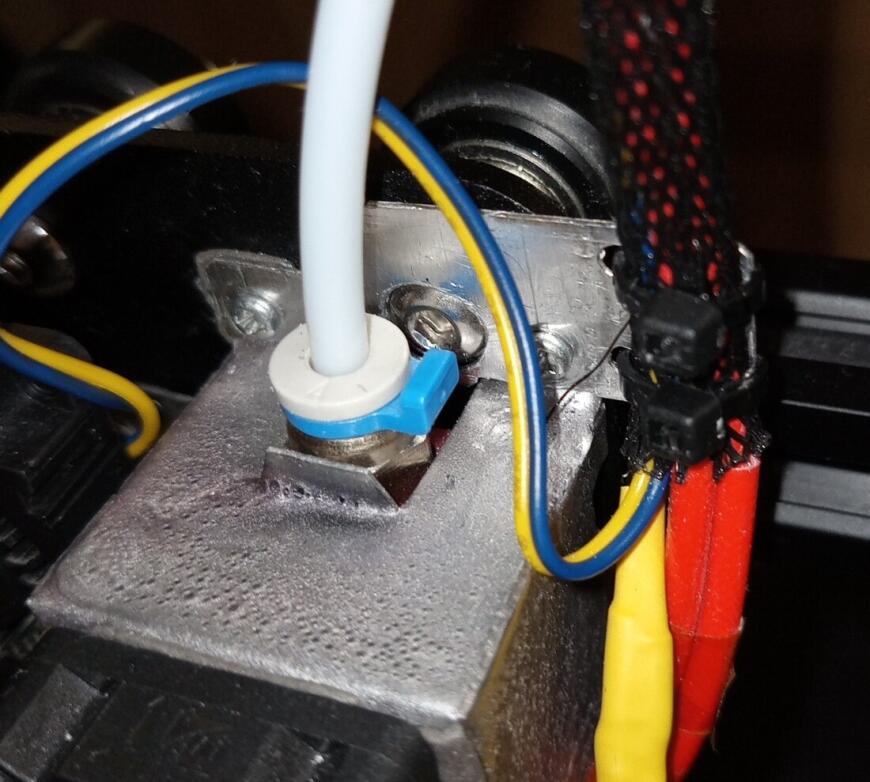

Обдув детали изготовлен тем же способом и по тем же методикам, что и кожух хотэнда.

Пару слов про воздуховод. Заготовки вырезаны по контуру наклеенных чертежей выкроек. Вырезал так же ножницами. Потом подчистил надфилями острые кромки.

Стыковку осуществлял посредством пайки припоем ПОС-61, заваленная температура плавления в районе 230ºС, маловато, но какой был тем и паял. Сами заготовки имеют размеры с запасом. После пайки и зачистки отрезал лишний материал воздуховода бормашинкой по месту.

Может возникнуть вопрос – почему воздуховод не сделал из алюминия?

Я его начинал делать из алюминия, но детали слишком маленькие и кривые. Толком не получалось зафиксировать детали, чтоб равномерно их нагревать и качественно втирать припой. Припой либо падал с деталей, либо прогорал сам алюминий от перегрева. В общем как я писал ранее, пайка Castolin-ом то ещё приключение.

Кронштейн «улитки» изготовил из алюминия, благо паять ничего не надо. Выкройка, конечно есть на кронштейн, но по факту пришлось гнуть, резать и крутить кронштейн по месту. Всё упирается в воздуховод, поток воздуха должен быть направлен строго на сопло. После пайки воздуховод становится как скала, особо не погнёшь. Вентилятор тоже статичная конструкция, вот и пришлось играться кронштейном. Из-за того, что край пластины каретки упирается в концевик оси «Х», при подгонке кронштейн может вылезти за пределы пластины и упереться в корпус концевика. Так же кронштейн или вентилятор может упереться в кожух мотора, что собственно у меня и произошло. Тоже пришлось подрезать по месту. Из особенностей – кронштейн прикручивается к пластине каретки в нижней точке крепления штатного кожуха. Что по результатам юстировки получилось показано на картинках ниже.

Ну вот собственно и всё, что я хотел рассказать. Принтер работает и печатает не хуже прежнего. «Улитка» пока держится, но есть чувство, что она тоже успела сточить втулку.

В планах есть идея реализовать обдув детали на базе кастомного внешнего компрессора, но это уже другая история…

Благодарю за внимание, пока!

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Температура стола и пирометр.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Здравствуйте, хочу приобрести....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...