Печать полипропиленом.

Этот пост будет про практический опыт печати полипропиленом - интересным, но не простым пластиком.

Некоторое время назад выкладывал здесь модельку, для печати закручивающихся колпачков тюбиков клея Момент. Эти колпачки с завидной регулярностью у меня разваливаются. Впрочем, не только у Момента такие хлипкие пробки/крышки.

Печатал я колпачок из PETG, а для его изоляции от клея использовал полиэтиленовую прокладку.

Но лень, как известно, двигатель прогресса, и лишний шаг поиска и вырезания подходящей прокладки, решил заменить на печать колпачка полностью из химически стойкого пластика.

Кроме того, пластик должен быть относительно эластичным, чтобы плотно герметизировать отверстие.

Первым в голову, конечно, приходит полиэтилен. Но как-то мельком видел/читал про печать им, точнее про попытки печати им, ничего толкового у людей не получалось.

А вот полипропилен, вроде как, печатается лучше. Поэтому и решил сам попробовать попечатать им.

Думаю многие видели и даже использовали полипропилен в виде водопроводных труб и фитингов:

Некоторый опыт общения с этим материалом был и у меня - сваривал водопроводные трубы при монтаже водопровода у себя дома. Пластик очень липкий при расплаве, и сваривается намертво. Значит, по идее, межслойная адгезия у него должна быть хорошая.

С другой стороны, пластик достаточно инертный, обычными клеями не клеится, красками не красится, т.е. адгезия к другим материалам, в частности к столу принтера, у него будет никакая.

Но стол можно сделать из материала, к которому он хорошо липнет. А липнет он хорошо к... самому себе, мы это чуть ранее выяснили. Значит, сделаем стол из полипропилена. Вариантов тут может быть много, но самый простой - это наклеить на стол обычный прозрачный скотч, его основа, в большинстве случаев, это как раз полипропилен.

Ещё одна проблема - это очень высокая усадка этого материала. Если ориентироваться по документации к тем же водопроводным трубам, у него усадка самая большая - больше чем у полиэтиленовых и ПВХ труб.

Но в нашем случае это будет специально подготовленный для 3D печати материал, с пониженной усадкой (по заявлению производителя). Достигается это каким-то секретным минеральным ингредиентом, название которого мне выяснить так и не удалось. Но, по утверждению производителя, он совершенно не абразивен и химически не более активен, чем сам полипропилен.

Под эти свойства мне в голову приходят только стеклянные микросферы, но это всего лишь предположение. Поэтому давайте рассмотрим пруток покрупнее, возможно удастся увидеть что-то интересное. Пластик у меня белый, а это, к сожалению, один из самых сложных цветов для передачи на фото, но я попробую.

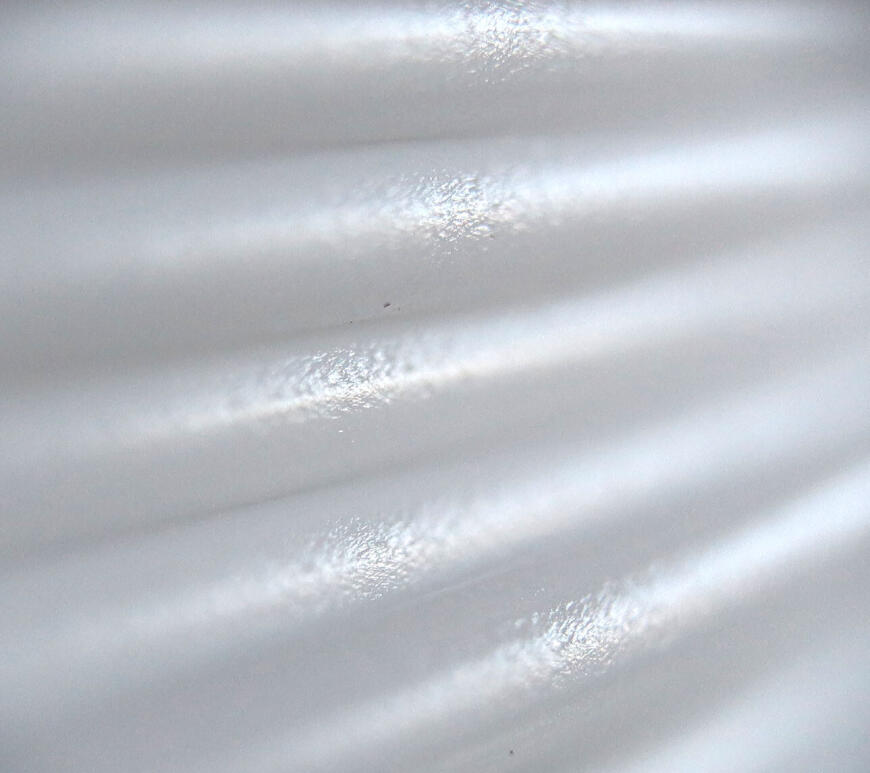

Сам пруток немного шершавый:

Но такую поверхность часто имеют и ничем не наполненные пластики. Это совсем не то, каким бывает стекло-угле-волоконное наполнение.

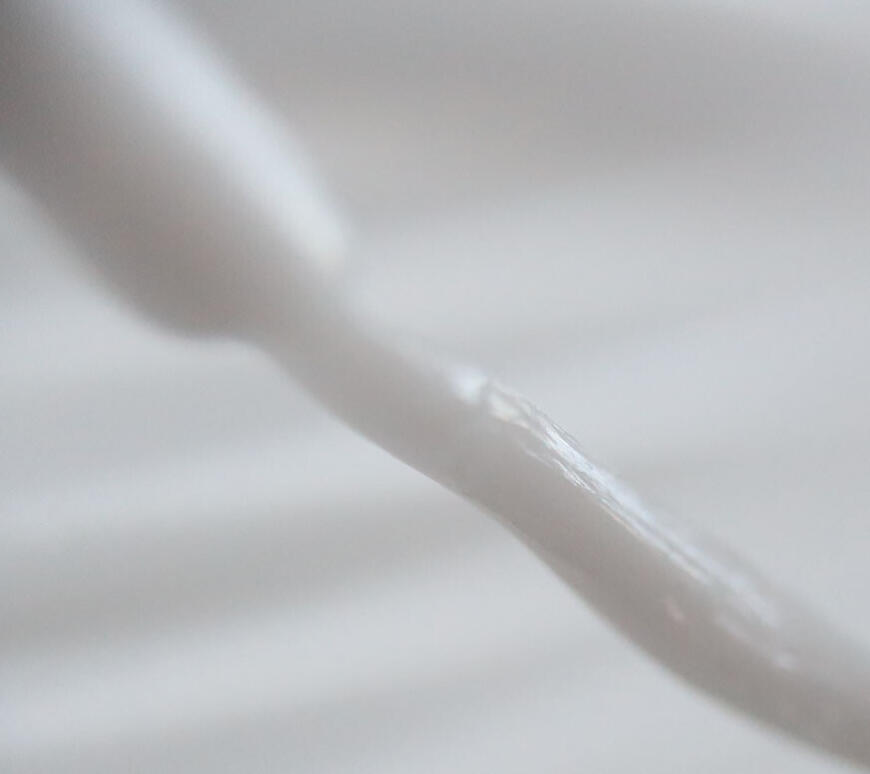

Попытка растянуть пруток удалась только с использованием пассатижей - пластик достаточно прочный. На месте растяжения тоже никаких выступающих элементов возможного наполнителя не заметил, поверхность гладкая и глянцевая:

Растянем пруток ещё сильнее, может быть минеральное наполнение там ещё меньше (на следующем фото рядом линейка с миллиметровыми делениями):

Тоже никаких явно заметных включений не видно.

Забегая вперёд скажу, что и распечатанные детали имеют гладкую поверхность, и даже при большом увеличении не видны какие-либо абразивные выступы на пластике.

Мягкость прутка словами трудно описать. Скажем так, для меня она оказалась ожидаемой, такой как я и ожидал от полипропилена, может быть даже немного мягче, чем я ожидал.

С перегибом прутка тоже не возникло никаких неожиданностей. В месте перегиба он утоньшается, но не переламывается при многочисленных изгибах:

Даже PETG можно так сломать, а полипропилен не ломается. Кстати на фото можно рассмотреть элементы кручения пластика. Это я помимо перегиба, пытался разорвать пруток скручивая место перегиба, в надежде что от этого он уж точно разорвётся. Но нет, не разорвался.

Это свойство часто используется в обычных полипропиленовых офисных папках:

Их можно складывать и раскладывать огромное количество раз без разрыва пластика.

Меня всегда удивляла эта его особенность. Одна такая папка у меня служила, пусть и не очень интенсивно, но несколько лет.

Тестовая печать.

После внешнего изучения нового пластика, я обычно печатаю температурную башню, чтобы понять его рабочую температуру печати конкретно для моих условий и его свариваемость.

Но перед любой печатью я замеряю реальный диметр прутка, чтобы его поток был правильным и результаты печати верными.

Диаметр этого прутка на нескольких метрах плавает совсем немного - 1.74 - 1.77 мм. Ставлю в слайсере среднее значение и запускаю печать. Принтер у меня открытый.

Пластик намеренно не сушу, чтобы понять и то, насколько он нуждается в данной процедуре.

Катушка перед этим лежал несколько дней при влажности 45-55%. Обычно при такой влажности у меня PETG при печати на высоких температурах и TPU на рабочих требуют просушки.

Столбик получился, мягко говоря, так себе:

Сначала подумал, ага, мокрый, сушить надо. Но первые нижние 5 мм, на которых была максимальная температура, на которой как раз и проявляется "мокрость" пластика получились отличные (на следующем фото рядом линейка с миллиметровыми делениями):

А при дальнейшем росте башни оказалось, что одна сторона вообще полностью хорошего качества. На первом фото башни это не свет так падает, это действительно правая сторона без дефектов.

Анализ процесса печати и результата привёл к следующему. Пластик при застывании обретает необходимую твёрдость только при сильном остывании. В результате стенки не успевают остыть и из-за того что тонкие (там всего один периметр), гнутся в разные стороны под соплом, это хорошо видно прямо во время печати. Самый низ столба при этом без этих дефектов просто потому, что на низкой высоте стенки гнутся меньше.

Так же легко объяснить одну полностью качественную стенку столба. Обдув у меня на принтере односторонний и именно в неё дует мощный вентилятор.

Поэтому первый вывод по этому пластику: при малом времени печати он требует обдува не меньше, чем PLA, а может и больше.

Дальше я проверяю свариваемость полимера. Производитель рекомендует печатать при 220-230 градусах:

Я печатал столб при 220-250. Меньше пробовать не стал, потому что при 210 пластик достаточно густой. Да и на бОльших температурах, не сказал бы что слишком жидкий.

А из этого второй вывод: на большой скорости им печатать будет проблематично.

Вернёмся к температуре. Если вы обратили внимание, я превысил рекомендуемую производителем температуру на целых 20 градусов. Это было нужно, чтобы проверить необходимость сушить пластик - именно на высоких температурах это проявляется более явно.

Как я уже отметил выше, столб внизу, на максимальной температуре, получился идеальный:

Ни одного пузыря.

И здесь можно сделать третий вывод: пластик мало восприимчив к влаге.

Это вполне согласуется с имеющейся информацией о полипропилене, как о пластике с низким водопоглощением.

Теперь собственно к свариваемости. Она идеальная. Причём на всём диапазоне температур печати столба. Руками мне его разодрать не удалось, даже на дефектных стенках. Пассатижами он тянется, но тоже не раздирается по слоям:

В общем, здесь тоже мои ожидания вполне оправдались. Как я и говорил ранее, ещё при монтаже водопровода из пропилена заметил, насколько в расплаве этот материал липкий и цепкий.

Ну и соответственно четвёртый вывод: пластик имеет отличную свариваемость.

Ещё одним достоинством полипропилена является умеренная сопротивляемость истиранию.

Конечно, до полиуретана ему далеко и напильником он пилится, но не так охотно, как, например, ABS.

Вот, немного попиленный надфилем пруток полипропилена:

Это кстати имеет и отрицательную сторону - сложность последующей обработки детали. Вместо напильника приходится использовать острый нож или зажигалку.

Ещё из особенностей полипропилена отмечу, что это "лёгкий" пластик.

Его плотность около 0.91 г/см3, что является наименьшим значением среди всех пластмасс. Можно взглянуть на катушку. Обычно на неё впритык помещается 1 кг PETG. А в данный момент, на неё намотано всего 500 г. полипропилена:

Вот ещё один показательный опыт. На фото стакан с водой и два кусочка прутка белого пластика. Полипропилен плавает на воде, а PETG утонул:

Из существенных недостатков полипропилена отмечу не стойкость к УФ излучению.

Возможно, это можно как-то купировать специальными добавками, но в данном случае производитель ничего про стойкость к УФ не пишет, вряд ли он это достоинство не упомянул бы, если бы оно было.

Впрочем, это я проверю сам, на улице, на солнце, но результаты, конечно, будут не скоро.

За компанию к тестовому образцу этого пластика, приложу обрезки разных полипропиленовых водопроводных труб. Вторые экземпляры всех тестовых образцов оставлю в помещении в темноте. Через некоторое время сравню все образцы. А пока пойдём дальше.

Из особенностей, которые одновременно могут быть как плюсами, так и минусами ещё раз отмечу химическую стойкость и инертность.

То, что пластик устойчив ко многим химическим веществам имеет и обратную сторону - обычными клеями без специальной обработки поверхности его не склеить. Просто, ради интереса, попробовал склеить его цианоакрилатом. Но пластик даже не попытался сделать вид, что он хоть как-то хочет клеиться.

Ещё я могу кинуть его в 646 растворитель, который является смесью достаточно активных углеводородов-растворителей. Кину в паре c куском прутка PETG, с которым они уже плавали вместе, но только в воде.

Через 12 часов PETG сильно размяк, и набух до 1.94 мм с номинального диаметра 1.75 мм.

Полипропилен тоже стал мягче, но не сильно. Изменение мягкости было намного меньше, чем у PETG.

И тоже набух, но тоже существенно меньше - до 1.8 мм.

Кстати, раз уж он набух, попробую его ещё раз склеить в таком виде.

Но нет, и в таком виде клеится он отказался совсем.

Практическая печать.

Теперь собственно попробуем распечатать из него что-нибудь полезное. Исходя из его свойств, и того, что я писал в начале статьи, это будут колпачки для клея Момент. Деталька незамысловатая, но и она получилась не с первого раза.

Зелёный колпачок - PETG, белые - PP:

Видно, что на полипропилене грани внизу пошли на скос, хотя должны быть вертикальными, а круглое отверстие внутри вдруг стало шестигранным, по форме внешних стенок:

Всё это из-за перегрева, поскольку я попытался использовать профиль охлаждения PETG и распечатать одновременно всего две детали. В общем, это было ожидаемо, поэтому я не расстроился, а увеличил число одновременно печатаемых деталей до 4-х, чтобы увеличить время печати слоя. И всё наладилось. Отверстия внутри стали круглыми:

Да и грани подровнялись:

Первоначальные выводы оказались верными, полипропилен требует хорошего охлаждения или существенного увеличения времени печати слоя. В данном случае у меня получилось минимально необходимое время в два раза больше, чем у PETG.

Для адгезии к столу я решил всё же попробовать свой штатный ПВА.

На нём я печатаю PETG, TPU, TPE, SBS, ABS. К тому же детальки небольшие и должны держаться. И действительно, при температуре стола около 65 они держались и допечатались до конца без проблем.

А вот и не допечатались. Хотите верьте, хотите нет, но ровно в тот момент, когда я набрал на компьютере эти строки, один колпачок из 4-х отвалился:

Пока допечатывались остальные, решил разрезать верх отвалившегося колпачка, чтобы проверить его герметичность и внутренний размер.

С герметичностью полный порядок, деталь как литая:

С размером тоже всё хорошо:

Ну что ж, раз детали получаются правильные, поэкспериментируем тогда с адгезией к столу.

Раз полипропилен сам к себе липнет отлично, то попробуем попечатать полипропиленом на полипропилене - прозрачном скотче. Причём стол будет холодный.

Честно говоря, у меня были сомнения, что даже скирт приклеится. Тем не менее, приклеился, и даже более чем сильно!

Мало того, холодный стол улучшил охлаждение деталей и они не перегревались и не "плыли".

После печати детали снимались со средним усилием. Скотч при этом полностью остаётся на столе и может использоваться (и использовался) многократно.

А посмотрите, какая у деталей после этого глянцевая поверхность! Слева деталька с ПВА, справа со скотча:

Но к сожалению, даже такая малюсенькая деталь имела дно колесом:

Причём это и на детали со скотча с холодного стола, и с ПВА с горячего.

Всё-таки большое тепловое расширение даёт о себе знать, чуда тут не случилось.

К слову, деталь из PETG имеет абсолютно ровное дно.

Ну и теперь коротко итоги.

Пластик относительно химически стойкий, что имеет и обратную сторону - невозможность простой склейки и покраски.

Свариваемость слоёв идеальная, но пластик имеет большой коэффициент теплового расширения со всеми вытекающими последствиями. Кроме того он требует хорошего охлаждения при печати или длительного времени печати слоя.

Полимер эластичный и прочный, хрупкость нулевая.

Полипропилен сам по себе не стоек к УФ и конкретно по данному пластику производитель не приводит какой-то иной информации на этот счёт.

Материал имеет среднюю стойкость к истиранию, плохую адгезию к классическим адгезивам для печати, но хорошую к почти бесплатному прозрачному скотчу, причём даже на холодном столе!

Водопоглощение не большое, сушки перед печатью не требует. Кроме того он лёгкий - имеет низкую плотность и не тонет в воде.

В расплаве пластик относительно густой, скоростным его не назовёшь.

В отличие от модных нынче композитов, совершенно не абразивен и не имеет специальных требований к материалу и минимальному диаметру сопла.

При печати не имеет ощутимого запаха.

В качестве подопытного выступал белый полипропилен REC PP+:

У производителя есть ещё какой-то экспериментальный модифицированный PP, стоимостью в 3.5 раза ниже в пересчёте на кг.

Но про него нет вообще никакой информации (на момент написания статьи). И будет ли он по свойствам похож, на тот, который у меня, я не знаю.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

Угу картезианская))) А назвать...

Мне такой вариант не подходит

На самом деле печатать SLM без...

Проблема такая: Поставил на пе...

Здравствуйте, у меня перестала...

Доброго времени суток.Неожидан...

Всем доброго дня. Вчера кинул...