Бронзовые маслонаполненные втулки ULB8UU (Ultimaker Liner Bearings). Или как мы наладили серийное изготовление

Долгий перерыв между написанием статей становиться какой то традицией. Но надеюсь скоро ее нарушить.

Сегодня настало время рассказать о наших маленьких свершениях. Как многие из вас знают, мы занимается изготовлением своих собственных втулок, для принтеров UlTi. И на данный момент мы вплотную подошли к серийному изготовлению данных втулок. До этого мы успевали их делать лишь для КИТ наборов.Быть может для кого - то данный рассказ покажется мало значимым, и вообще они большие дяди и работают на крупных заводах, на больших станках и для них наше 'производство' - ясельная группа детского сада. Но для тех, кто как и мы, начинает собственное производство с почти полного '0', история нашей оптимизации может быть чем - то полезна.

Как все начиналось

Все началось с того, что нам необходимо было вместе с первыми КИТ наборами UlTi класть втулки (линейные подшипники увы не подходят). В этот момент у нас был вариант устанавливать бронзовые фланцевые втулки 'Cargo' - втулки от стартеров. Что мы и начали делать.

Втулка cargo

После этого появился человек, который предложил точить нам втулки из графито-наполненного фторопласта. Цена была приемлемой и мы начали работу. Но уже очень скоро пошел дикий брак и задержки. Втулки сверлились кривым сверлом, без развертки. Не соблюдался ни допуск, ни чистота поверхности. Более того, оказалось, что данные втулки без смазки (некоторые пользователи любят на сухую) очень быстро выходят из строя, и буквально размазываются по валу и становятся сильно овальными.

Уже в следующей партии мы обратно вернулись к втулкам Cargo (а прошлую партию меняли по гарантии). Проблема же Cargo была в том, что мы их устанавливали в пластиковые каретки, и что бы оси перемещались легко и без заедания, необходимо было их долго и муторно устанавливать в корпуса, плюс достаточно долго притирать к валу (просто долго печатать).

На одном из выездов по ремонту принтера (raise3d) я обратил внимание, что они используют точно такие же втулки, но прессуют их в алюминиевые каретки. Точной технологии я конечно не знаю, но факт в том, что они прекрасно работают и в полной мере используются в принтере со схожей механикой.

По большому счеты мы поступали точно так же, но упругость пластиковых кареток не позволяла сделать легкий ход втулок прям из коробки.

Это натолкнуло меня на мысль, что необходимо просто сделать для них жесткий корпус, например из алюминия. Точим корпус, потом впрессовываем или вклеиваем втулки cargo, потом проходим разверткой.

К тому моменту появился маленький токарный станок и можно было самостоятельно их изготавливать. Первые втулки мы именно точили.

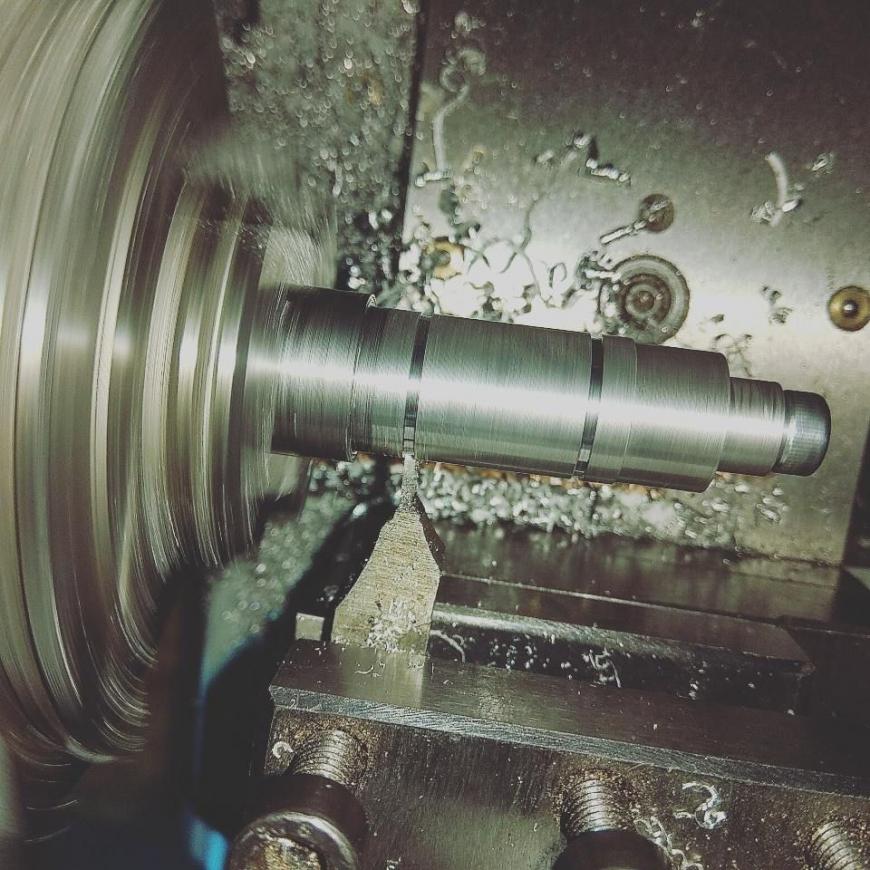

Точили первые втулки из цельного прутка. Брали пруток, нарезали заготовки, сверлили, развертывали, потом протачивали втулки по внешнему диаметру (т.к. использовали размер втулок 8*12, а внутренний диаметр алюминиевых гильз 10 мм) Далее фото процесса на примере экспериментальных lmb8uu

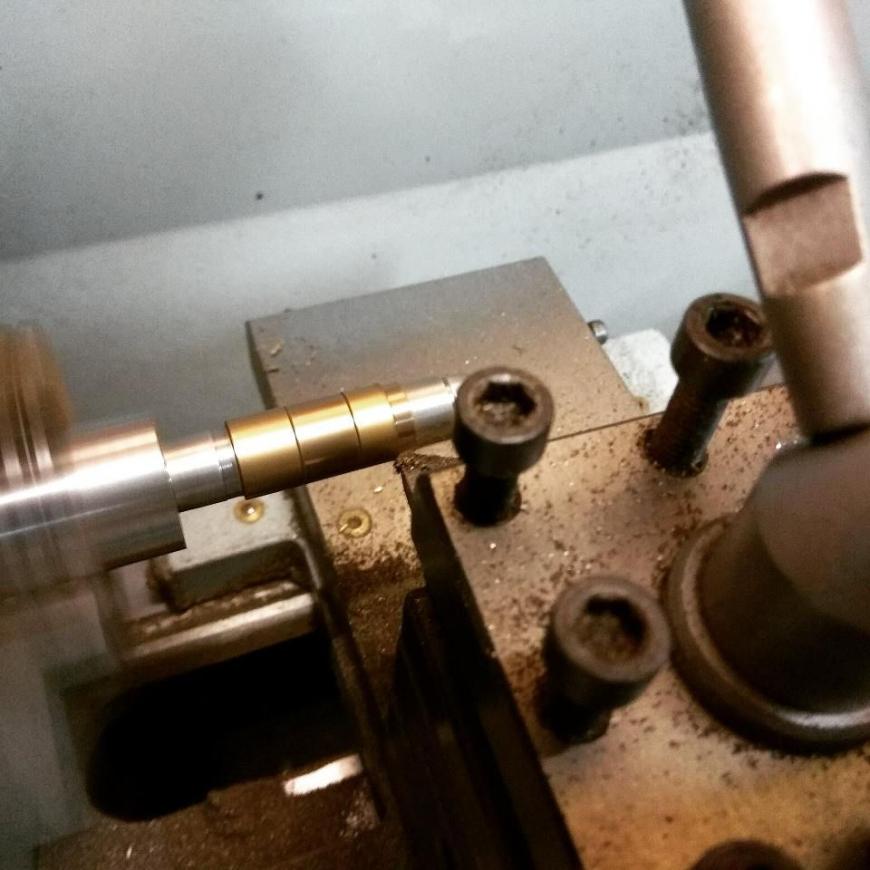

Проточка втулок Cargo

Проточенные втулки Cargo

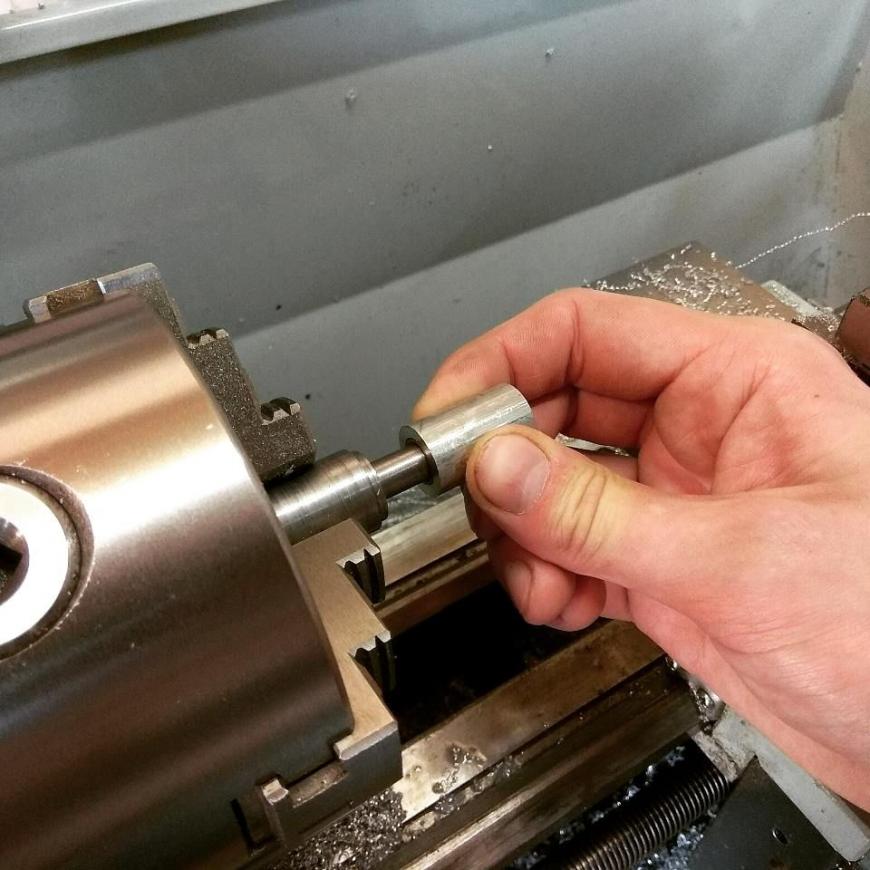

Установка втулки на оправку, для проточки внешнего диаметра

Проточка канавок под стопорные кольца (только для lmb8uu)

Да, мы пробовали делать аналог (по габариту и методу крепления) lm8uu, вот так они выглядели:

lmb8uu

Понятно, что данная технология изготовления втулок крайне не эффективная и затратная по времени. Поэтому требовалась оптимизация тех. процесса.

Наши дни

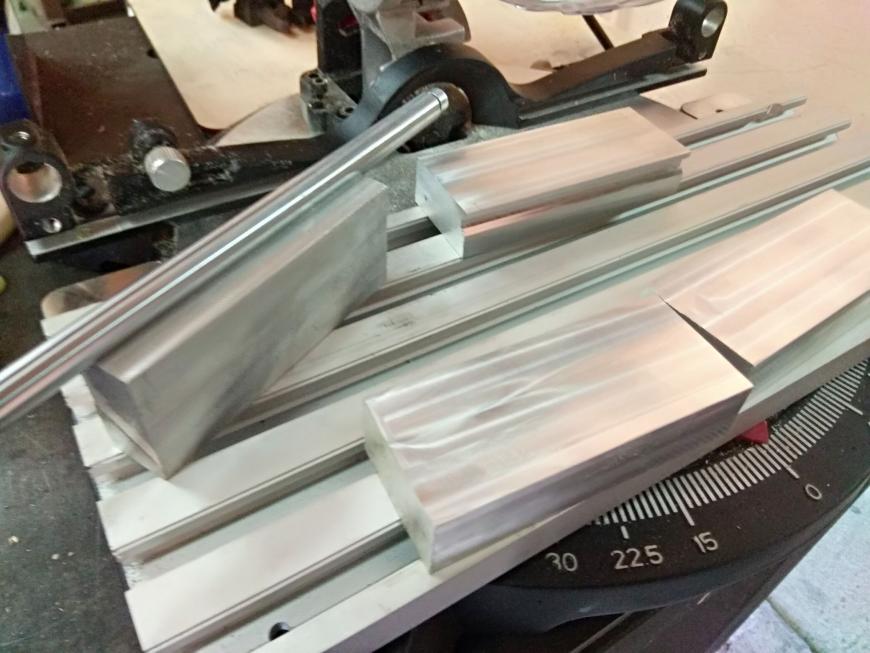

До недавнего времени мы перестали точить алюминиевые гильзы из цельного прутка, а нашли довольно хорошо изготовленную трубку 12*1 (в леруа-мерлен трубка с эксцентриком, диаметр стенки сильно пляшет, пришлось попотеть, что бы найти хорошую трубку). Но все же протачивали втулки карго, что бы их вклеить на анэробный вал-втулочный фиксатор.

Еще одной оптимизацией было отказаться от втулок размером 8*12 и перейти на втулки 6*10.

Так хорошо сложилось, что данный размер втулок идеально прессуется с молотка без какого либо анаэробного клея. А рассверлить и развернуть за одну установку втулку более разумный вариант, чем ловить соосность втулок уже с 8-ми мм отверстием.

Думаете на этом вся оптимизация заканчивается? Вовсе нет.

Оборудование

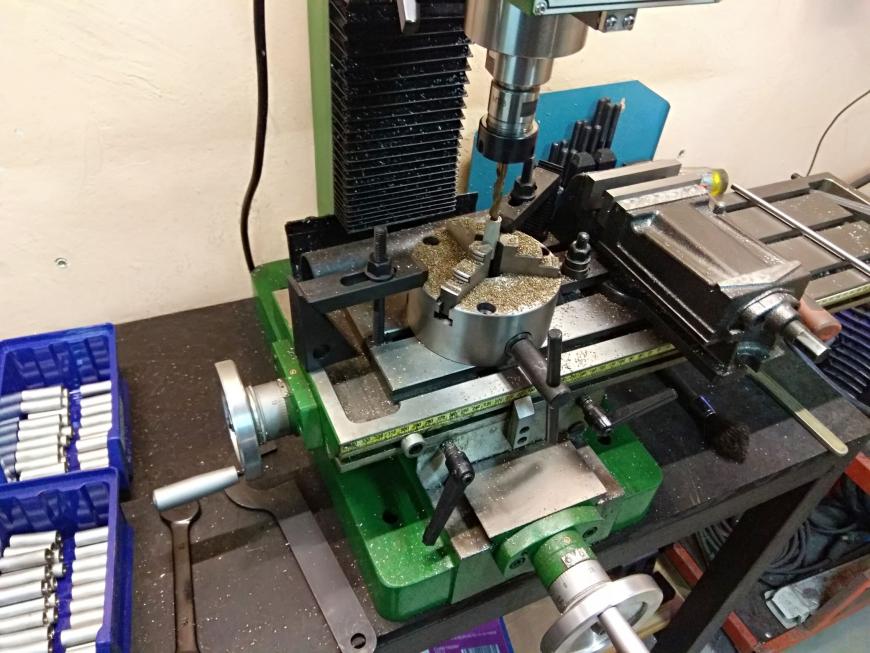

Совсем недавно в мастерской появился фрезерный станок и втулки мы начали делать на нем!

Для тех, кто немного в теме, это заявление может показаться абсурдом. Но здесь нет ничего необычного. Дело в том, что на токарном станке задняя бабка имеет винтовую подачу и сверление занимает достаточно большое время. А на фрезерном/сверлильном станке есть сверлильная пиноль. Просто опуская рукоять мы увеличиваем скорость сверления в десятки раз. Естественно станок должен быть настроен, устройство зажима заготовок (в нашем случае патрон) зажимать втулку строго соосно движению пиноли и оси вращения шпинделя. Так что по большому счету без разницы вращается заготовка, или инструмент. А так еще и отвод стружки лучше.

И это еще не все. Нарезалась трубка к тому моменту все равно на токарном станке, отрезным резцом. Это было крайне медленно и не эффективно, а если мы используем анодированные трубки, то станок быстро убьется этой пылью.

Я долго думал над отрезным станком для трубок, и первое время даже пытался использовать торцовочную пилу с диском для алюминия, примерно такую:

Торцовочная пила dexter

И все бы ничего, но направляющая планка была кривой и при отрезке трубки зубом пилы ее подрывало и она летела куда угодно, так я запорол один диск. Далее было придумано приспособление для удержания короткого куска трубки, но увы это крепление не было идеальным.

Нужно было придумывать что то кардинально новое. В итоге была куплена такая же торцовочная пила только без протяжки, т-образный стол и начался процесс долгой фрезеровки тисков для зажима трубки. Вот что получилось:

Готовый отрезной станок в работе

Далее процесс изготовления данных тисков:

От фрезерованы черновые блоки из алюминия. Неподвижные губки имеют V-паз для центровки труб

Изготовлен неподвижный блок с впрессованными бронзовыми втулками для направляющих и гайкой. Сверху подвижная губка тисков

Два винта для тисков, изготовлены из винта Т8, шаг 2 мм, который устанавливается на наши же принтеры. Один принтер остался без винта:'(

Итоговый результат с двумя тисками

Данный станок получился очень эффективным, безопасным (за счет того, что не надо держать трубку и совать пальцы под диск) и что самое главное крайне производительным. 25 Гильз теперь нарезаться за 7.5 минут!

Итак, мой рассказ подходит к концу, в нем я постарался наглядно показать, что развитие проекта идет, и не всегда это заметно. Более того, скорость изготовления втулок сократилось с 30 шт. в день, до 87 за 2 часа!

ulb8luu

Готовые втулки ulb8luu на данный момент поступили в продажу, а я займусь изготовлением проверочного стенда для втулок, что бы порадовать вас новой статьей и тестами разных втулок и материалов.

zedex

И как всегда, ваш ласковый и нежный Tiger

Еще больше интересных статей

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

Охлаждение мотора директа

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Про конкурентную борьбу спору....

Да пусть уж Бамбук купит и не....

Если можно по подробнеe, я дум...

при печати появляются наплывы...

Всем привет. Такая проблема. п...

Привет. Подскажите, я правильн...

Ищу сопло как на картинке, Cre...