Применение ручных 3D-сканеров в литейном производстве ч.2 - контроль модельной оснастки

Кто не читал первую часть, рекомендуем начать с неё, перейдя по ссылке.

Портативные(ручные) 3D-сканеры подходят для контроля геометрии полученных отливок. С помощью этого оборудования специалисты могут проверять наличие необходимых припусков(«мяса») на полученных отливках для последующей механической обработки деталей.

Выявлять бракованные отливки до передачи клиентам или в собственные цеха механической обработки. Понизить уровень брака на ранних стадиях производства, повысить выход готовой продукции и снизить издержки при механической обработке, исключить человеческий фактор.

Но не стоит забывать, что 3D-сканеры не способны увидеть внутреннюю структуру металла и скрытые полости.

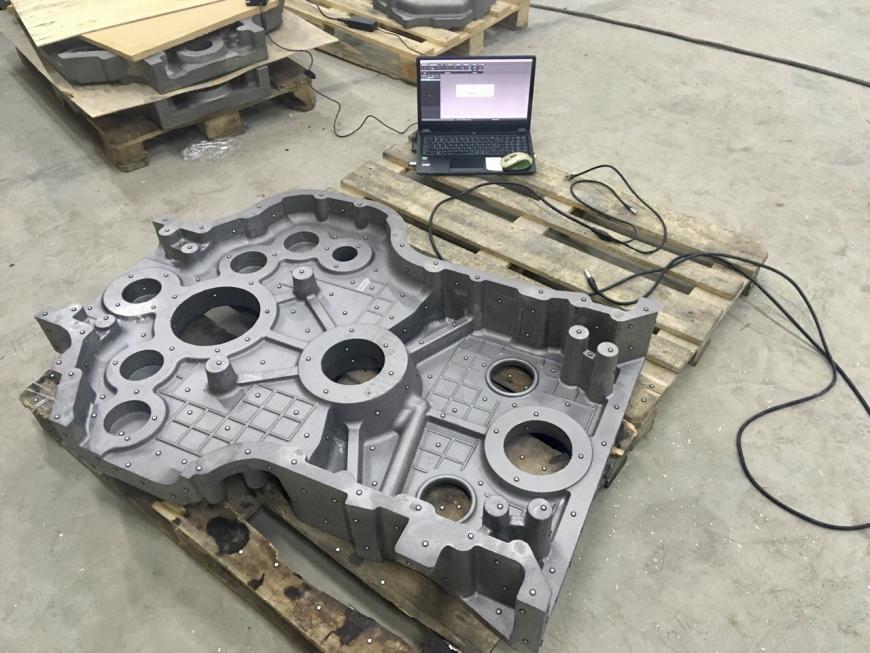

Разберём решение на примере контроля отливок крышек больших дизельных двигателей, применяемых в железнодорожной технике и кораблестроении.

Исходные данные:

Отливка крышки дизельного двигателя, габариты – 1250х900х106мм

· Подготовка отливки к сканированию, нанесение позиционных маркеров(меток) – 10-15 минут на сторону х2;

· Распаковка и подключение сканера – 3-5 минут;

· Калибровка сканера – 1 минута;

На магнитных материалах используются многоразовые маркеры, наклеенные на магнитную подложку. Использование таких маркеров позволяет снизить накладные расходы на расходные материалы. Для немагнитных поверхностей используются самоклеящиеся маркеры.

• Сканирование детали – 10-15 минут на сторону х2;

• Обработка и сохранение данных, сильно зависят от выбранных параметров(разрешения) сканирования и габаритов детали – 3 – 5 минут;

• Переворот детали, т.к. в этом случае требуется сканирование со всех сторон, при перевороте оставляем маркеры на торцах детали, чтобы продолжить сканирование с другой стороны и избежать процедуры сшивки двух полученных сканов.

Переворачиваем деталь, наносим маркеры на обратную сторону. Сканирование начинаем с маркеров на торцах детали, положение которых не изменилось. Сканер автоматически привяжется к знакомой системе координат. Т.к. отливка довольно тяжелая, порядка 150-180 кг, используется дополнительные приспособления. Переворот – 5-10 минут;

• Сохранение и выгрузка данных для проведения контроля – 3-5 минут;

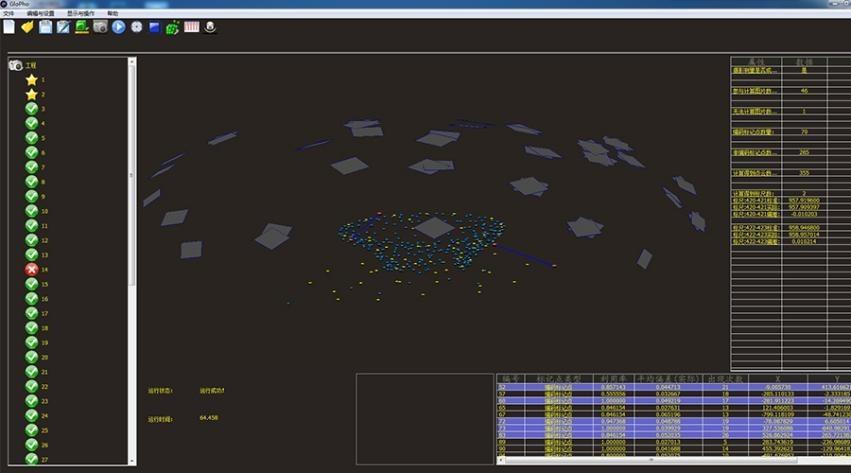

• Работа в программном обеспечении Geomagic Control X – 10-15 минут.

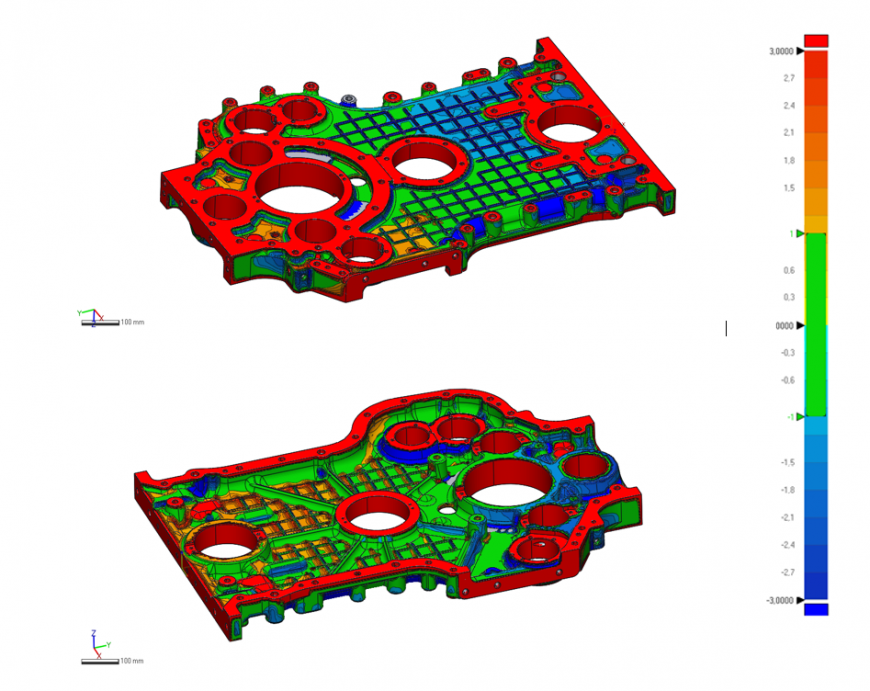

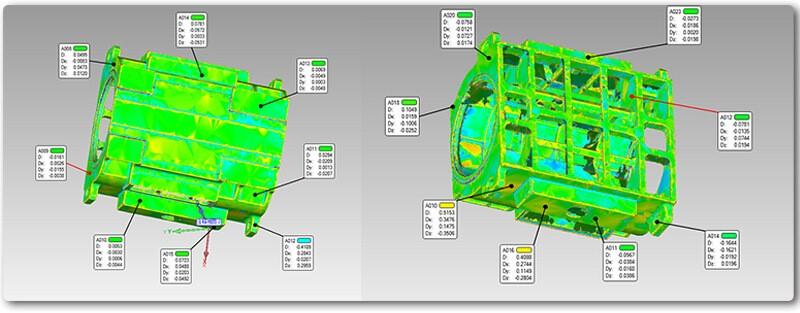

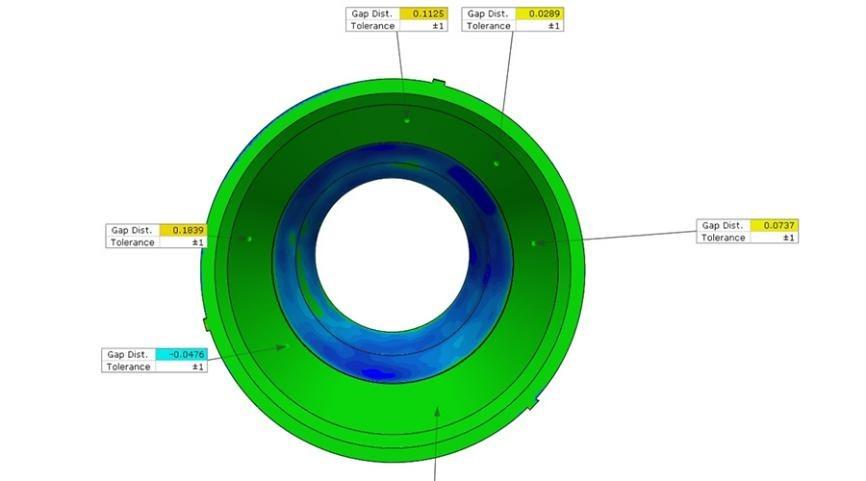

Так как в данном примере мы проводим контроль припусков(мяса) на полученной от поставщика отливке, то и сравнивать данную отливку следует не с CAD-моделью отливки, а с CAD-моделью готового изделия.

Стоит отметить, что софт Control X от Geomagic, позволяет автоматизировать контроль однотипных деталей. Подготовив первый отчёт по конкретному изделию, на подготовку отчётов по таким же изделиям, специалист ОТК будет затрачивать минимум времени. В процессе работы все действия сохраняются в дереве построения. От специалиста ОТК требуется зайти в готовый шаблон и заменить измеренные(отсканированные) данные. Дальнейшие измерения и сравнения программное обеспечение проведёт автоматически. Специалисту останется только выгрузить отчёт в удобном для него формате – PDF; excel; power point.

В итоге получаем отчёт с цветовой картой отклонений, диаграммой и табличными данными по отклонениям. Как видно на изображениях, все места, подвергающиеся последующей обработке: посадочные под валы или подшипники, прилегающие плоскости и т.п. обладают достаточными припусками для передачи отливки в цех мех. обработки. Если у отливок есть индивидуальные номера, они так же будут содержаться в скане. Номера можно включить в отчёт. Отчёты по каждой отливке сохранять в библиотеку контролёра. Архивировать данные по всех выпущенным отливкам.

На полный отчёт по изделию весом 150-180кг с габаритными размерами 1250х900х106мм затрачено 60 – 100 минут.

Ручные мобильные 3D-сканеры с лазерной маской портативны работают в условиях цеха, не боясь производственных вибраций.

К минусам можно отнести необходимость наносить на детали позиционные маркеры(метки).

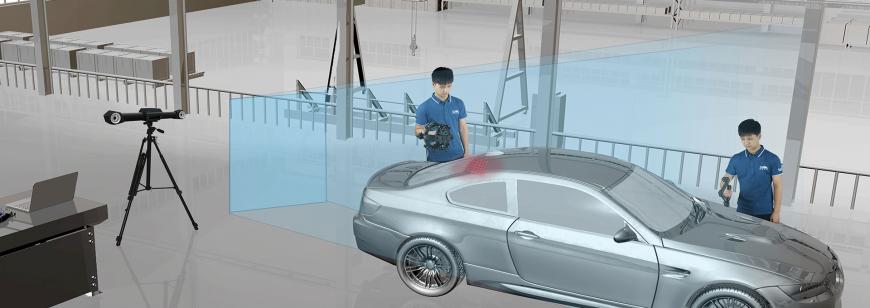

Но у предприятия есть выбор. Либо мобильный ручной 3D-сканер, либо 3D-сканер с отслеживающим трекером – Scantech TrackScan P22.

При подготовке правильного поста, это решение позволяет уйти от использования позиционных маркеров, за счёт работы с отслеживающим оптическим трекером. Так же, погрешность подобных систем не зависит от габаритов изделия, если изделие помещается в поле видимости отслеживающего трекера.

Со вторым вариантом, можно реализовать автоматизированный контроль, добавив к системе 3D-сканер + трекер, робота манипулятора. Система 3D-Сканер + трекер + робот, способна контролировать до 5000-6000 тысяч деталей подобных картеру коробки передач или подобных, в неделю. Оператор может сравнивать данные по каждой детали, отсканированной в понедельник с деталями, отсканированными в пятницу и заранее быть готовым к замене или ремонту оснастки и т.п.

Видео сканер на роботе (автоматизированный контроль)

В завершение статьи, ещё несколько успешно реализованных проектов от производителя:

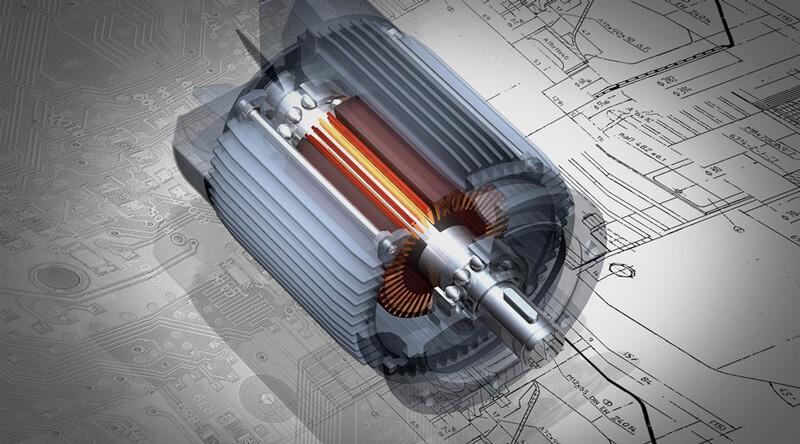

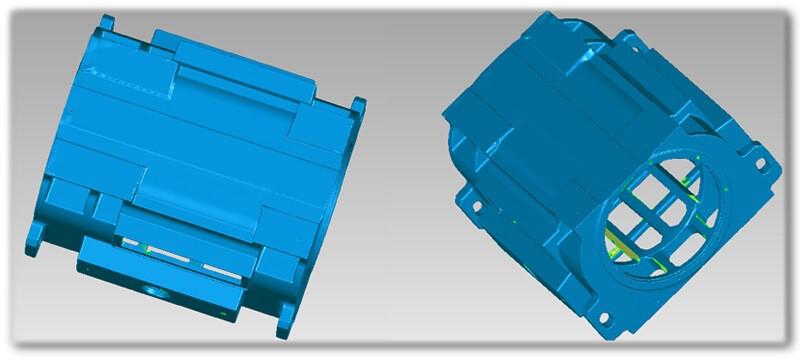

Контроль отливки корпуса электродвигателя

• Подключение и калибровка сканера 3-5 минут – (3D-сканер AXE G7)

• Размещение светоотражающих маркеров 10-15 минут

• Сканирование светоотражающих маркеров 7-10 минут

• Сканирование объекта 20-30 минут (без переворота)

• Обработка и сохранение модели 5 минут

• Подготовка карты отклонений 10-15 минут

Итого: на сканирование и контроль крупной отливки 55-85 минут с погрешностью 100-150 мкм

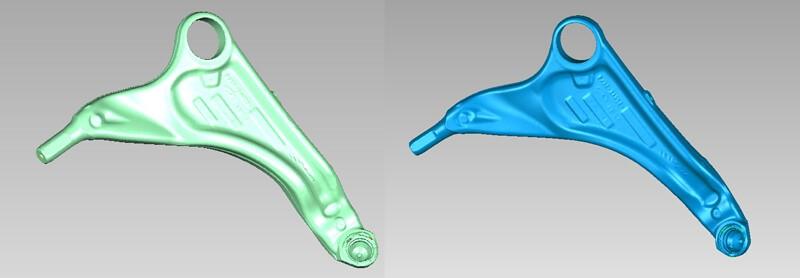

Контроль отливки рычага автомобильной подвески

• Подключение и калибровка сканера – 3-5 минут (3D-сканер Prince335)

• Наклейка светоотражающих маркеров – 1 минута

• Сканирование 4-7 минут (с двух сторон)

• Обработка и сохранение модели – 1-2 минуты

•Сохраняются парт-номера деталей и маркировки.

• Отчет по отклонениям 10 минут

• Обратное проектирование – затраченное время в зависимости от квалификации специалиста

Итого: 20-25 минут, с погрешностью 30-50 мкм (без учёта реверс инжиниринга, статья про контроль)

Контроль отливок и деталей горнодобывающей промышленности

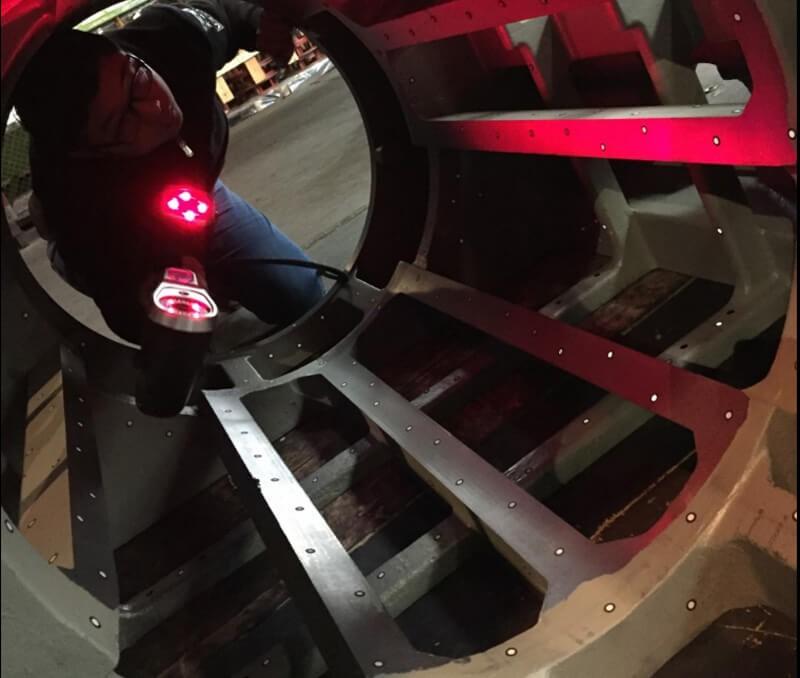

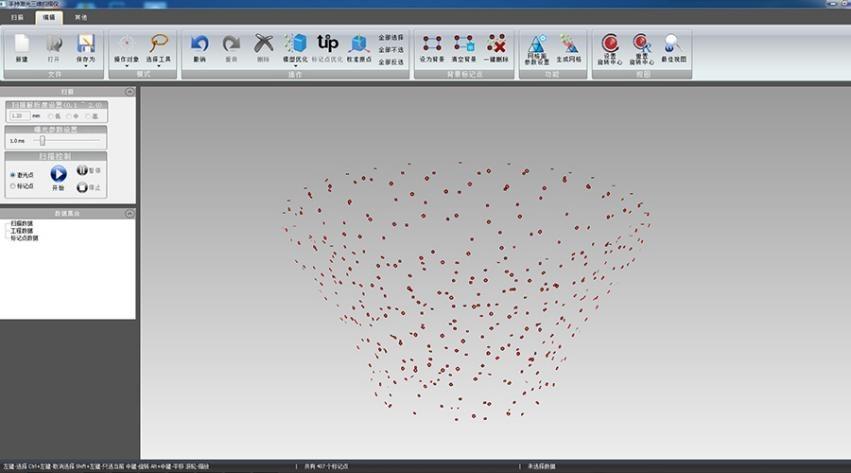

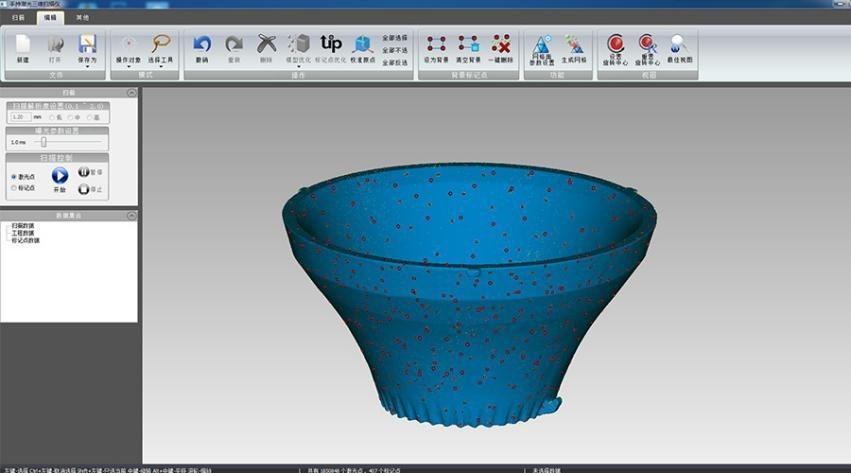

Ниже пример сканирования конуса дробилки с помощью ручного 3D-сканера и системы фотограмметрии

• Подключение системы фотограмметрии MScan 1-2 минуты

• Нанесение светоотражающих позиционных маркеров и кодированных маркеров для фотограмметрии – 10-15 минут

• Получение облака маркеров с помощью фотограмметрии – 5 минут

• Сохранение облака маркеров, загрузка в софт для сканирования 2-3 минуты

• Подключение и калибровка 3D-сканера 3-5 минут (сканер HScan331)

• Сканирование детали 15-25 минут

• Обработка и сохранение данных 3-5 минут

• Получение отчёта 10-15 минут

Итого: 40-75 минут с погрешностью порядка 80-150мкм

Благодарю за внимание.

В третей части статьи о применении ручных 3D-сканеров в литейном производстве мы поговорим о контроле готовой продукции после механической обработки. Оставайтесь с нами.

Статью подготовил Яков Бондарев - специалист компании i3D 06/04/2020

Еще больше интересных статей

Линейная сушилка филамента. Реализация. Управление.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

❗️У НАС ОТКРЫТА ВАКАНСИЯ❗️

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Треб...

Просмотр STL в проводнике Windows как thumbnail

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Просто у тебя частный случай т...

Интересно бы увидеть распечатк...

В лампочках диоды многокристал...

Здравствуйте господа, у меня т...

Есть ли способ покупать пласти...

Всем доброго времени суток! 4...

Всем здравствуйте! Я печатал 2...