Экструдер для переработки пластика своими руками

Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого (отечественная техника тоже есть не волнуйтесь)

Остается брак и поддержки , хотелось бы и их пустить в дело !

Начну с того что имею на данный момент:

- Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

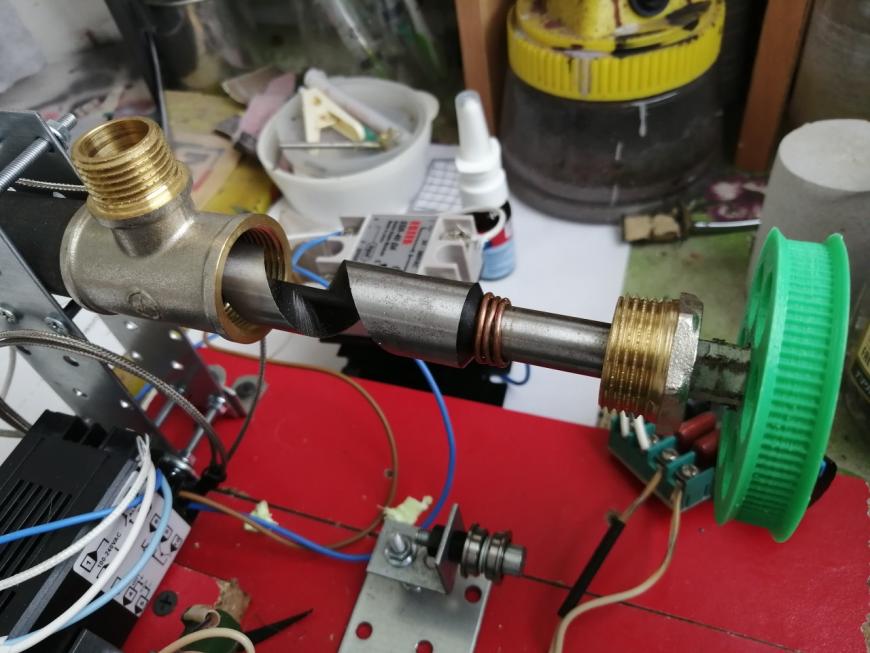

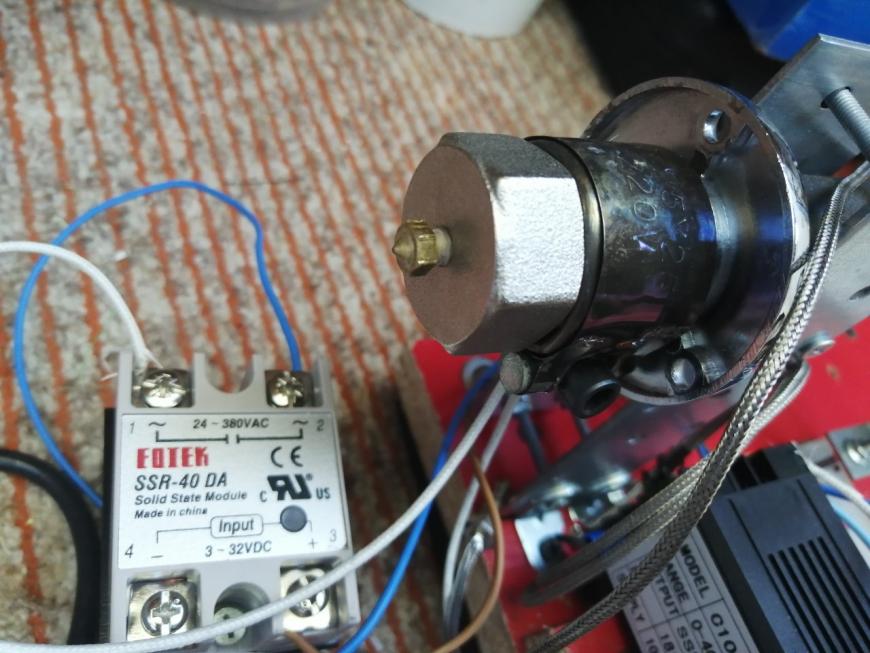

1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса 2) Станина и крепление + латунный тройник 3) Сверло с доп заглушкой и отверстием под сверло Из электроники

Нагреватель (в комплекте 2 , но 1 я угробил )

http://ali.pub/3ees1i

Заказал еще такой вариант

http://ali.pub/3ees8p

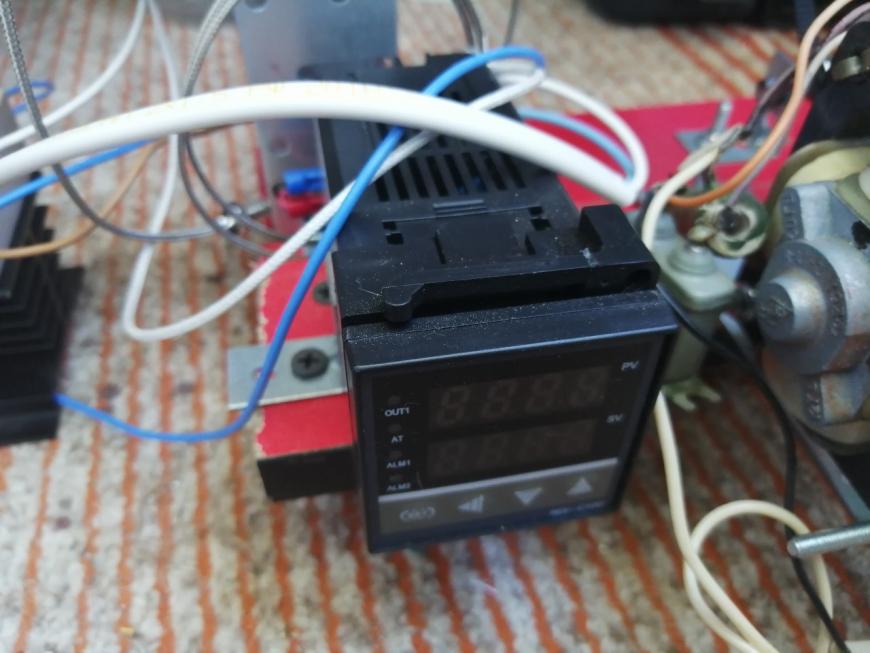

Мозги нагрева + термопара + реле

http://ali.pub/3eesd6***********************

- В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много ... Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

выход пластика нормальный, шнек крутил руками, качество пластика ... ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

************

А теперь к главному

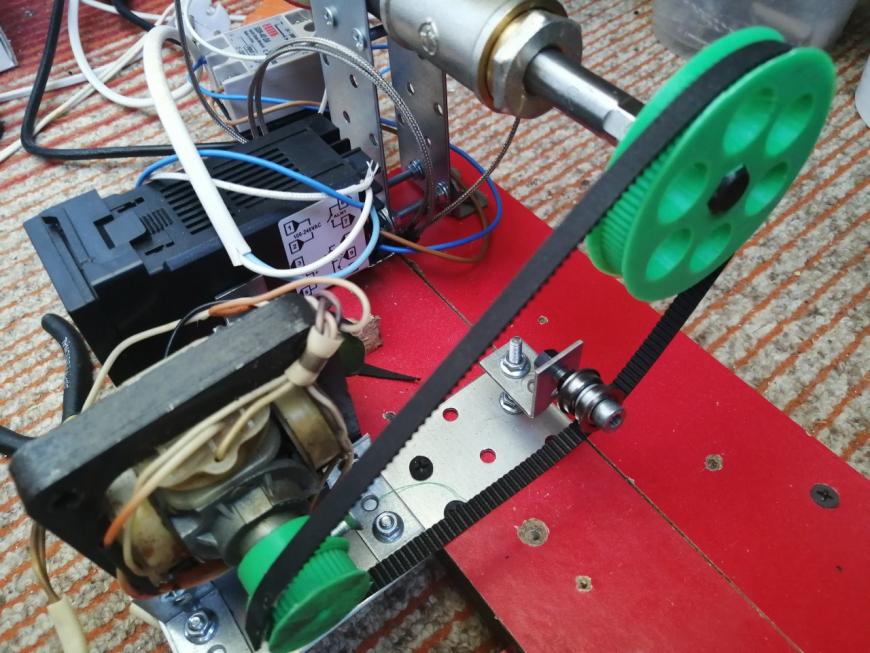

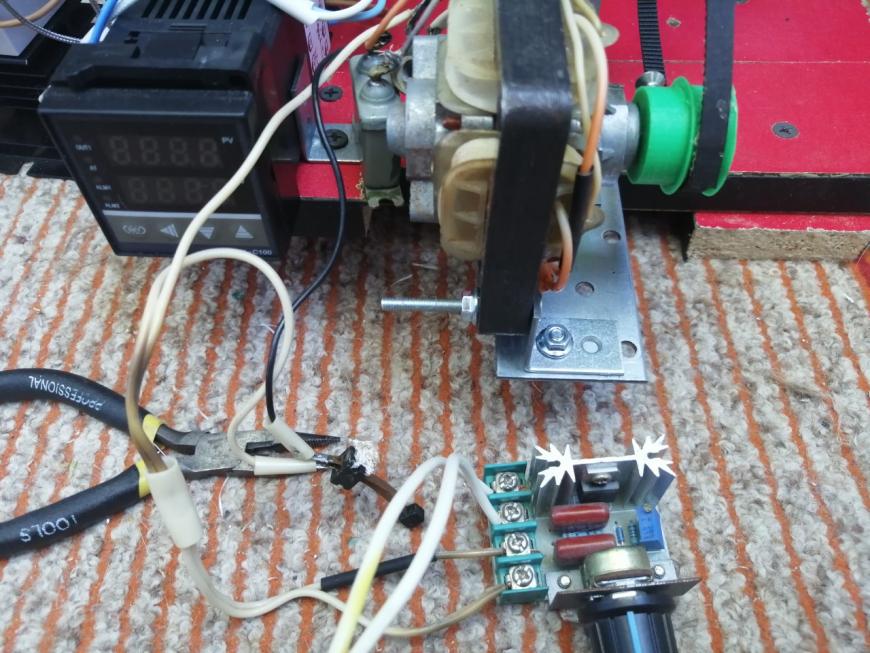

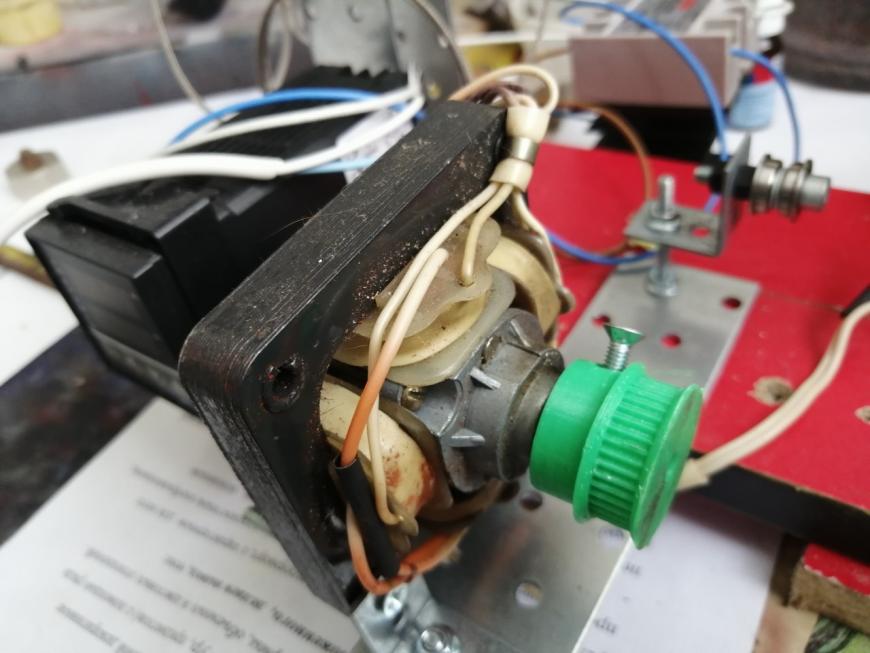

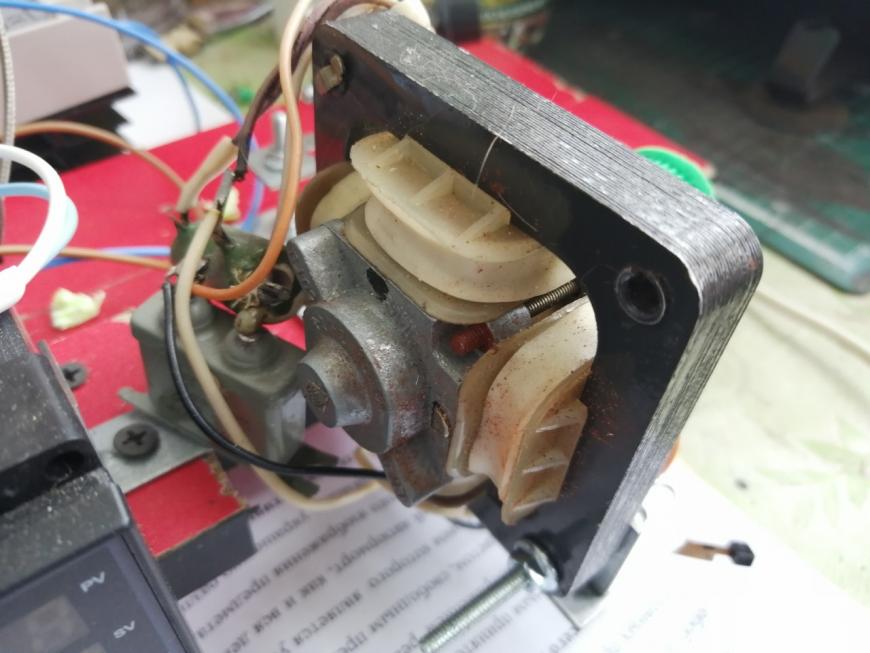

По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает с плавностью регулировки все не очень..она как бы есть и как бы нет ... (питание 220в , регулятор оборотов ниже) Фото двигателя прогресса : + перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)

******************

В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

Как и чем его питать и регулировать обороты ?

В электронике я почти 0 , нужны готовые решения (типо с алика )

Буду рад если поделитесь опытом и идеями !

( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

(если что моя группа https://vk.com/public_model_hends)

Еще несколько фото

Еще больше интересных статей

Creality k1с, К1 устанавливаем RJ45

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Почитав форумы...

Боль и страдание и при чем тут bambulab

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Халявный пластик 4 (печатаем пэт бутылками)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С хорошими и радостными новостями.

Но прежде хочу...

Комментарии и вопросы

много букв и нет ни одной карт...

Между тем пластик неплохо гаси...

Не слушайте никого... Если вы....

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...