RepRap Ultimaker с не вращающимися валами

Здравствуйте уважаемые печатающие и сочувствующие.

Появилось непреодолимое желание спроектировать и собрать собственный принтер. После многих часов поиска на просторах интернета и всеми любимого сайта пришел к выводу, что буду проектировать принтер на кинематике Ultimaker. Для корпуса буду использовать конструкционный профиль.

Уже не раз писалось о достоинствах и недостатках основных кинематик - отличная статья тут.

Исходя из прочитанного минусы данной кинематики следующие:

- Наличие четырех вращающихся валов.

- Невозможно поставить подшипники качения.

- Чувствительность к кривизне валов.

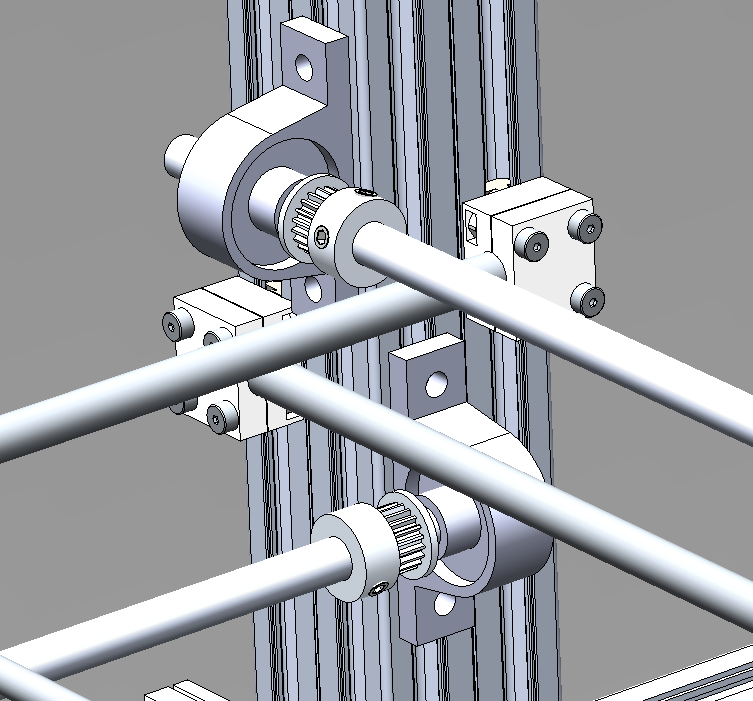

Самым простым решением данных проблем будет исключить вращение валов по которым ездят каретки.

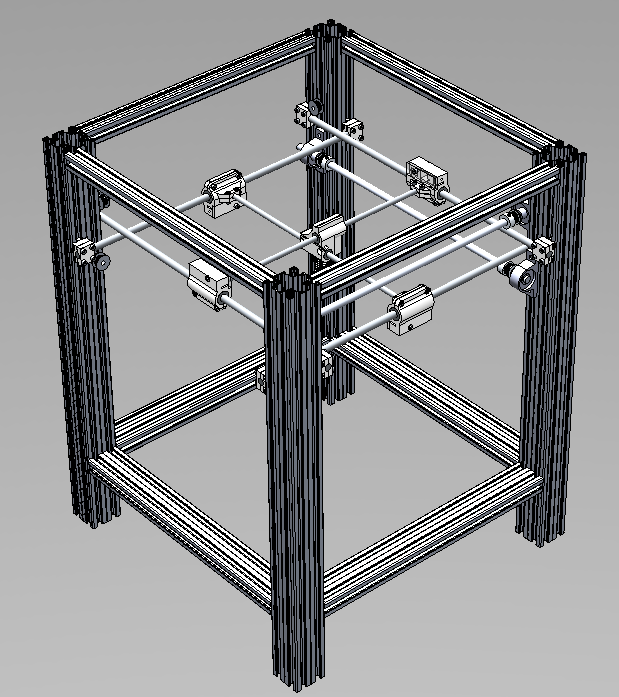

Набросал в солиде примерный эскиз будущего принтера:

Это грубая первоначальная конструкция.

Убирая вращение валов и фиксируя направляющие валы мы получаем:

- Исключение проблем с кривизной вала при вращении (биение кареток на валу).

- Возможность установки линейных подшипников качения LM8LUU.

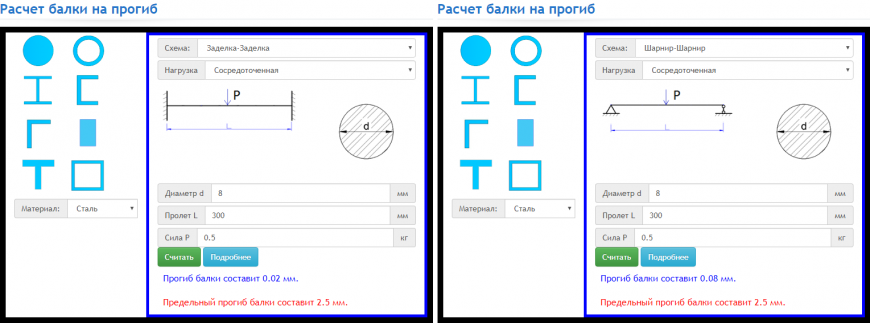

- Закрепленные валы (расчетная схема "заделка-заделка".) имеют меньший прогиб чем валы установленные в самоцентрирующихся подшипниках (расчетная схема "шарнир-шарнир").

Минусы;

- Сложность размещения валов.

- Увеличение стоимости на 2 вала и несколько печатных деталей. Рассматриваю нивелировать данный недостаток заменив вращающиеся валы на круг алюминиевый d8 из Леруа Мерлен стоимостью менее 200 р м/п. При этом стоит отметить что модуль сдвига алюминия в три раза меньше чем у стали. Но если посмотреть на абсолютные величины кручения, то значения получаются незначительные. В частности при крутящем моменте 0,5 Н*м (обычно у NEMA17 меньше в зависимости от типоразмера) кручение на длине 300 мм составит примерно 0,08 градусов. Следует учесть что в нормальных условиях весь момент не будет действовать на один ремень, а будет разделятся на два, поэтому максимальный угол на дальнем от шаговика шкиве на валу будет не более 0,04 градусов. При данном угле максимальная погрешность движения ремня составит 7 мкм.

Возможно изобретаю велосипед и двигаюсь не туда. Если вышеуказанное решение этой проблемы до сих пор не используют, то этому есть какие-то причины, поэтому и решил написать данный пост. Возможно знающие люди раскроют мне глаза.

Еще больше интересных статей

Flashforge Adventurer 5M - Распаковка!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комплектация: кус...

SL_ST VACUUM TWEEZER (Вакуумный пинцет-манипулятор для Pick and Place)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Записки тридэголика. Эпизод первый.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Чем катртезианская отличается....

Вы на слои посмотрите, это не....

Насчет бесцветного я не уверен...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...