Direct-экструдер на Ender-3 с радиатором E3Dv6

На большинстве принтеров от Creality охлаждение радиатора экструдера, на мой взгляд, сделано не очень хорошо. Небольшой по размеру радиатор, который обдувается осевым вентилятором 4010 без направляющих для потока воздуха, а на выходе всего этого безобразия расположена "глухая стена" в виде каретки оси "X". Как результат воздух упирается в стену и, в попытках найти себе выход, дует куда попало. Из-за чего пользователь сталкивается со слабым обдувом радиатора, пробками в горле и плохой печатью АБС.

Видел огромное количество решений пытающихся исправить данную ситуацию, но почти все решения в лучшем случае костыли, а в худшем случае вредительство. Часть приемлемых решений используют один вентилятор 5015 для обдува зоны печати, но эти вентиляторы запускаются обычно с 50%. Так как доступные решения меня не устраивали пришлось разрабатывать свое.

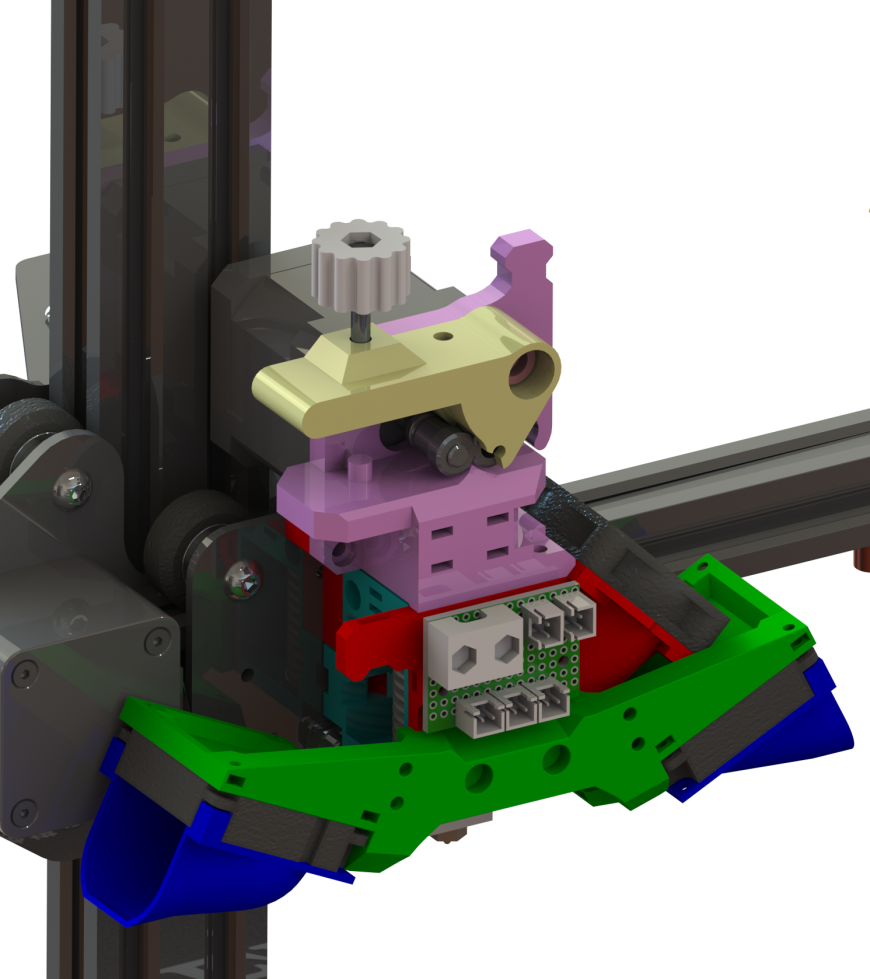

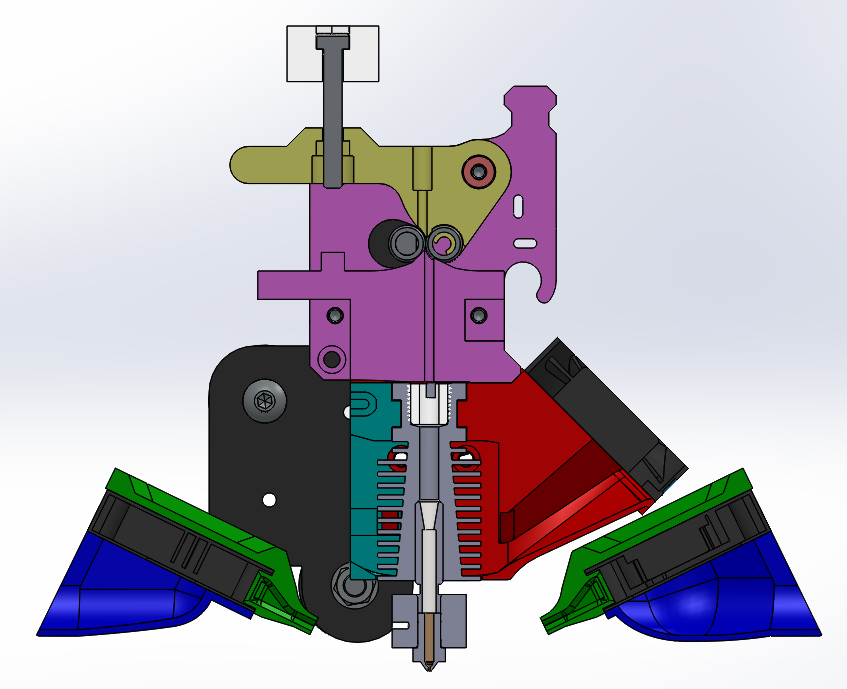

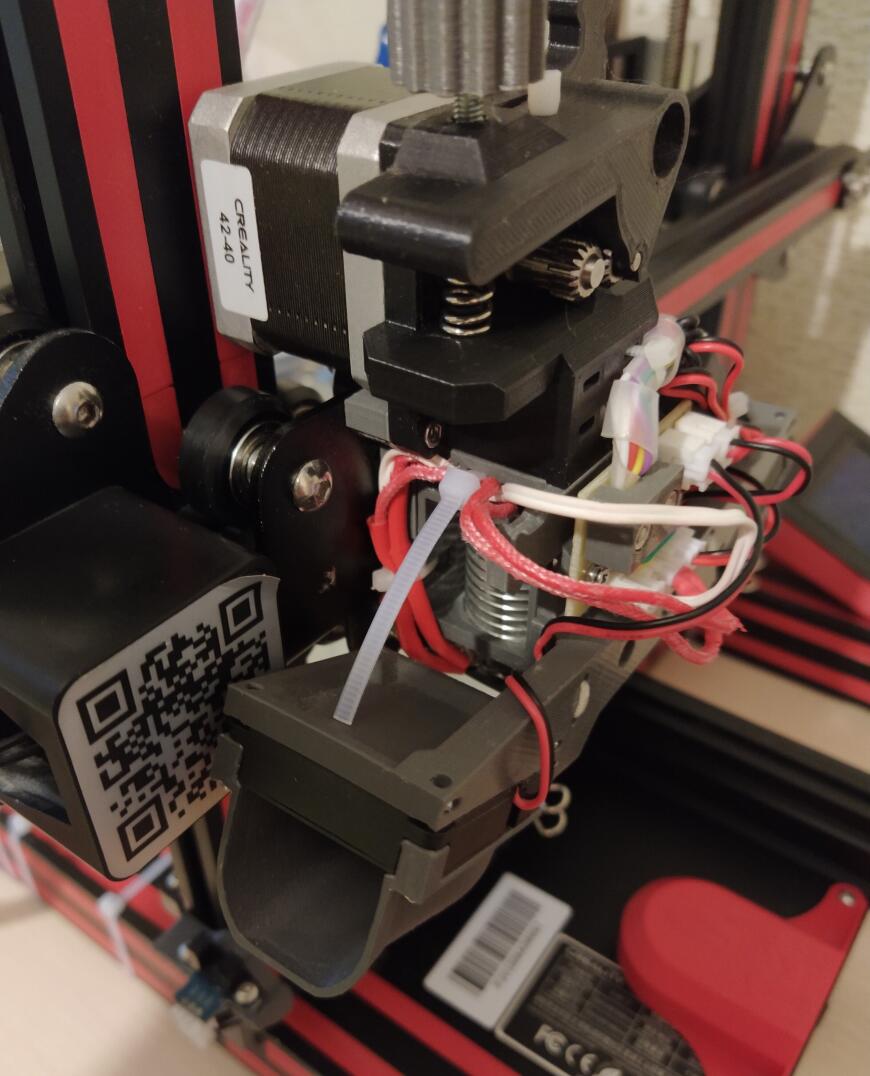

В результате нехитрого моделирования получилась следующая голова:

В данном решении отказался от штатного радиатора в пользу E3Dv6. Площадь оребрения E3Dv6 значительно выше чем у штатного CR10.

Поток воздуха охлаждения радиатора, направлен не вдоль оси "Y" (как у стандартной головы), а вдоль оси "X". Тем самым дается возможность, охлаждающему радиатор, потоку воздуха дуть без препятствий.

Для обдува зоны печати использованы два радиальных вентилятора 4010, взамен одного у стандартной головы. Регулировку высоты расположения сопел обдува печатной зоны предусматривать не стал. Не представляю - как можно отрегулировать расположение сопел обдува зоны печати, если там надо ловить десятые доли миллиметра "на глаз". Поэтому система обдува зоны печати центрируется в усеченных пирамидках и фиксируется двумя винтами. Вокруг нагревательного блока оставил достаточно пространства для обслуживания сопла.

На обдуве зоны печати сделал направляющие для забора воздуха сбоку от головы, но разницу в печати с ними и без них не обнаружил.

Кроме исправления проблем с обдувом перевел принтер на директ. Предварительно установил второй винт оси "Z" (можно почитать тут).

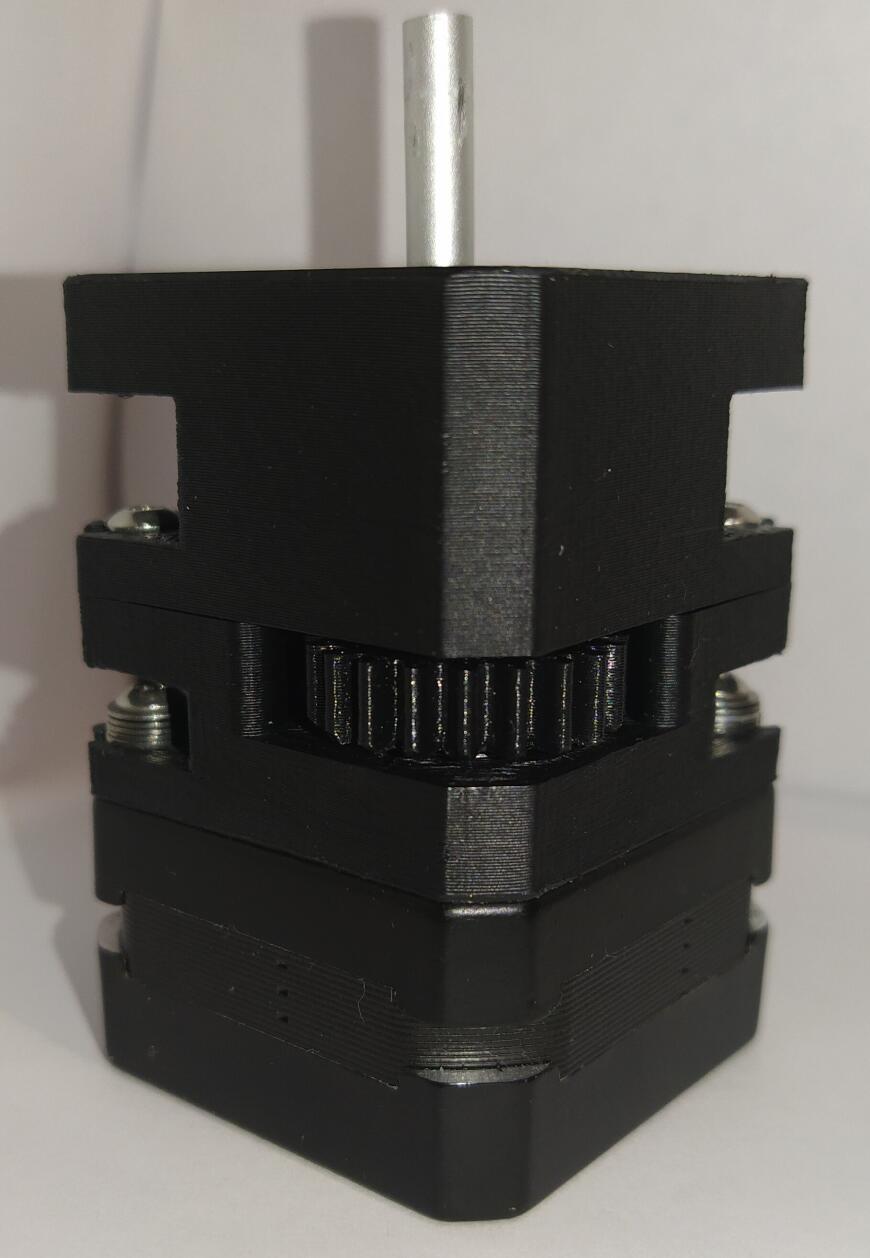

Фидер разработан на основе поддающих шестерен dual drive от BMG.

Двигатель подающего механизма используется штатный. Опять же не вижу смысла переплачивать за легкий экструдер, когда стол весит минимум 780 грамм (это без стекла и печатаемой детали). Об этом почитать тут.

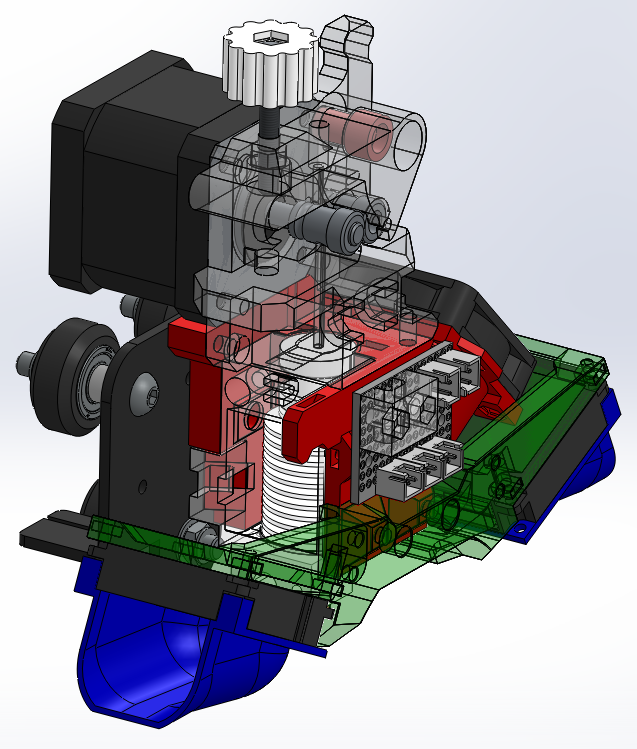

Вид с некоторыми прозрачными деталями:

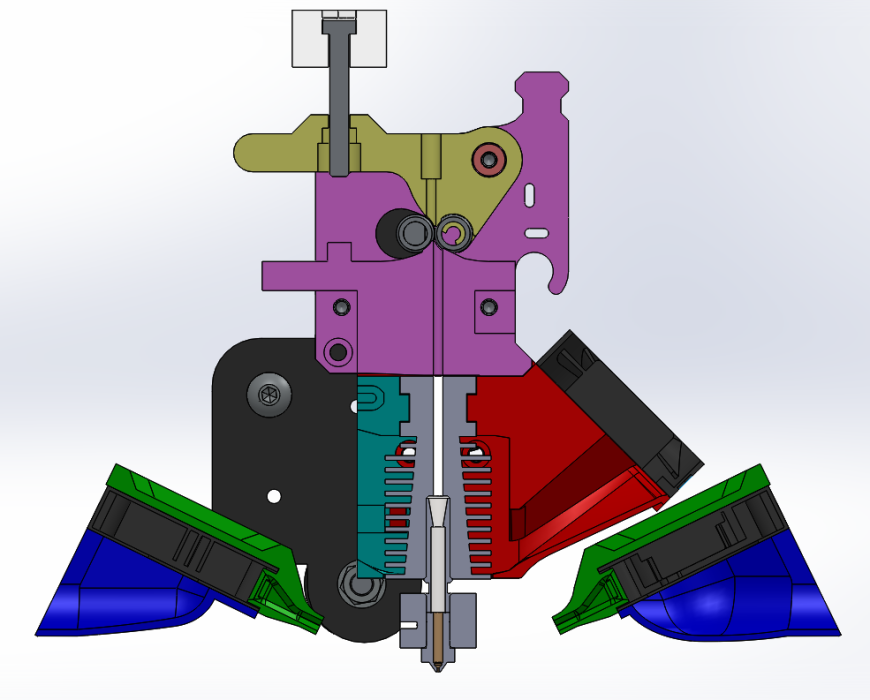

Разрабатывал голову под радиатор для директ экструдеров, однако у меня уже был в наличии радиатор под боуден. Отличаются наличием резьбы для фитинга и увеличенным отверстием для прохождения трубки 4 мм.

Разрез с радиатором директ:

Разрез с радиатором боуден:

В резьбу вкручивается печатная втулка (деталь Ex_Nipple) и вставляется трубка. Длина трубки в зависимости от типа горла. Можно использовать горло со сквозным отверстием для трубки. У себя использую титановые цельнометаллические горла.

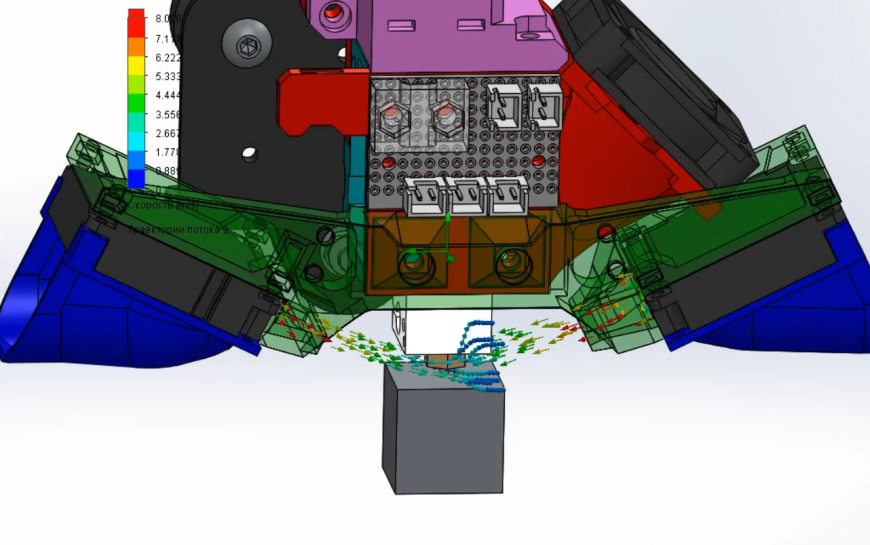

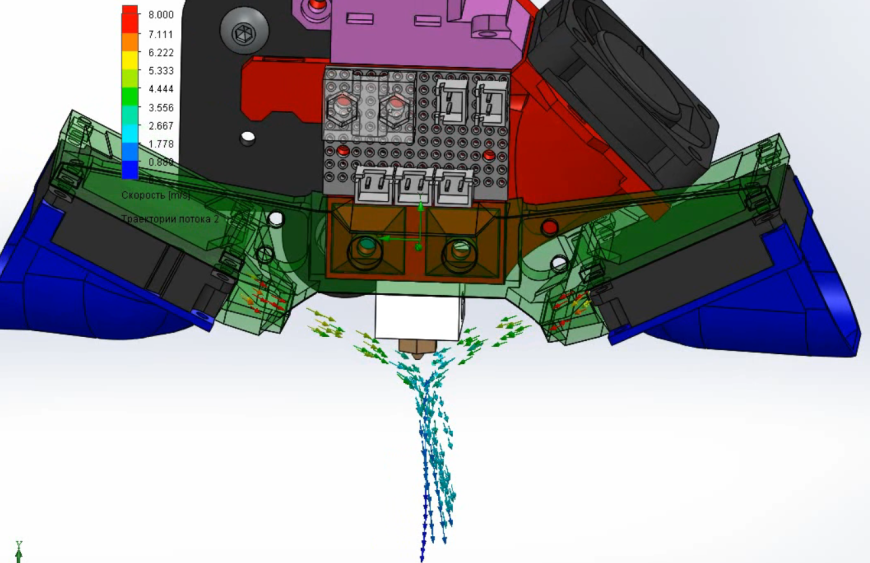

Продувка.

При проектировании всегда использую продувку в симуляторе. При продувке не подставляю под сопло никаких кубиков или других деталей, так как это ничего не показывает. Но мне не сложно.

Продувка без деталей под соплом:

Продувка с кубиком под соплом:

Хотел вставить ГИФ-анимацию, Но что-то портал не хочет их воспроизводить.

Хотел вставить ГИФ-анимацию, Но что-то портал не хочет их воспроизводить.

Для сборки необходимо иметь следующие комплектующие:

1. Радиатор E3Dv6, нагревательный блок E3Dv6, горло (термобарьер), сопло.

2. Комплект подающих шестерней BMG. Например такие.

3. Вентилятор осевой 4010 (карлсон).

4. Вентилятор радиальный 4010 (турбинка) – 2 шт.

5. Резьбовая заклепка М3 с цилиндрическим бортиком, Болт М4х30 и гайка М4 для регулировки прижима прутка.

6. Пружина, двигатель от фидера, термистор и нагреватель от Ender-3.

7. Крепеж и кабельные стяжки не считаю. Беру из коробочки.

Рекомендации к печати:

1. Ex_Base, Ex_Clamp, Fan_guide (2 шт.), Feed_Flywheel, Feed_Hub, Wire_Lock. Ширина линии 0,4 мм, толщина слоя 0,2 мм. Поддержки – отключены.

2. Ex_Fan, Feed_Base. Ширина линии 0,4 мм, толщина слоя 0,2 мм. Поддержки – от стола.

3. Feed_Rocker. Ширина линии 0,4 мм, толщина слоя 0,2 мм. Поддержки – включены везде.

4. Ex_Nipple. Ширина линии 0,4 мм, толщина слоя 0,1 мм. Поддержки – отключены.

После печати в Feed_Base и Feed_Rocker необходимо пройтись сверлом d2 мм в отверстиях прохождения филамента. В углубление Feed_Rocker вставить PTFE трубку d4 мм, длиной 10 мм.

Деталь Wire_Lock нужна в случае использования платы коммутации. О платах коммутации писал в статье. Текущая плата коммутации сделана благодаря советам пользователей портала rover220 и sancho.

Деталь Ex_Nipple нужна при использовании радиатора боуден.

Для печати почти всех деталей рекомендую использовать термостойкий пластик, например АБС. В крайнем случае PETG.

Для печати деталей Feed_Base, Feed_Rocker и Feed_Hub лучше использовать пластик PETG.

Детали Fan_guide необходимы для забора воздуха не от поверхности стола, а сбоку от головы. Необходимость их сомнительная. Они точно не мешают, но и плюсов, как мне кажется, от них никаких. Ставить или нет решать каждому самостоятельно.

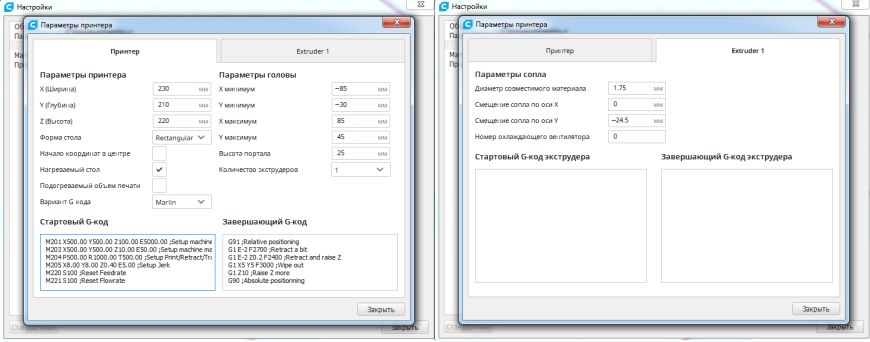

Настройка слайсера:

В слайсере необходимо откорректировать размер головы и расположение сопла. При данном экструдере рабочий размер зоны печати уменьшится на 10 мм по оси "Y". Для корректировки необходимо открыть: Настройка>Принтеры>Параметры принтера. На фото далее указаны настройки, которые стоят у меня. В старых версиях CURA знак "минус" не отображается, но он там есть.

По "паспорту" размер зоны печати Ender-3 составляет 220х220х250 мм. При этом в самой CURE установлена зона печати 235х235х250 мм. Однако оставлять настройки в таком состоянии не рекомендую, даже если принтер только куплен и никаких улучшений делать не собираетесь. При размере по "Y" 235 мм периодически забываешь о наличии прищепок крепления стекла и об них рвет носок термоблока. Также не рекомендую ставить размер по "X" в 235 мм - в таком случае сопло будет ходить по самому краю стекла. В результате установки директа максимальная высота печати уменьшилась до 220 мм. Поле стола у себя в настройках установил практически на всю ширину стола, поэтому размер зоны печати получился 230х210х220.

Технические характеристики:

Вес: без каретки 500 грамм. Каретка 90 грамм.

Зона печати: 230х210х220 мм.

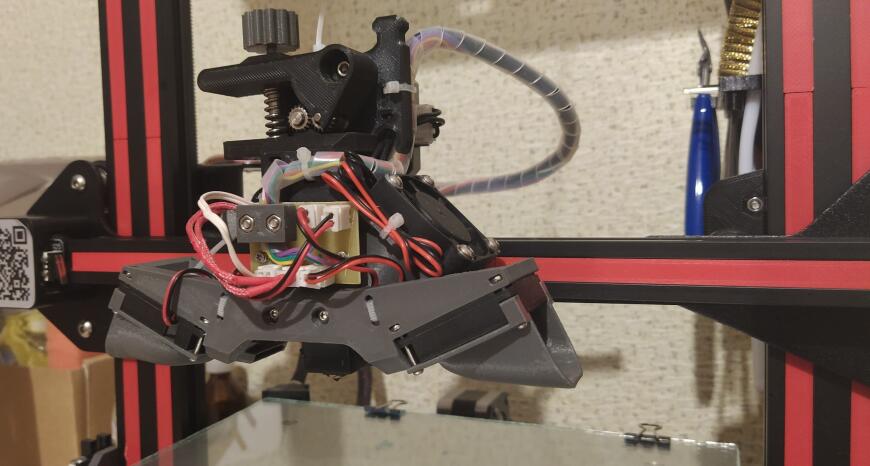

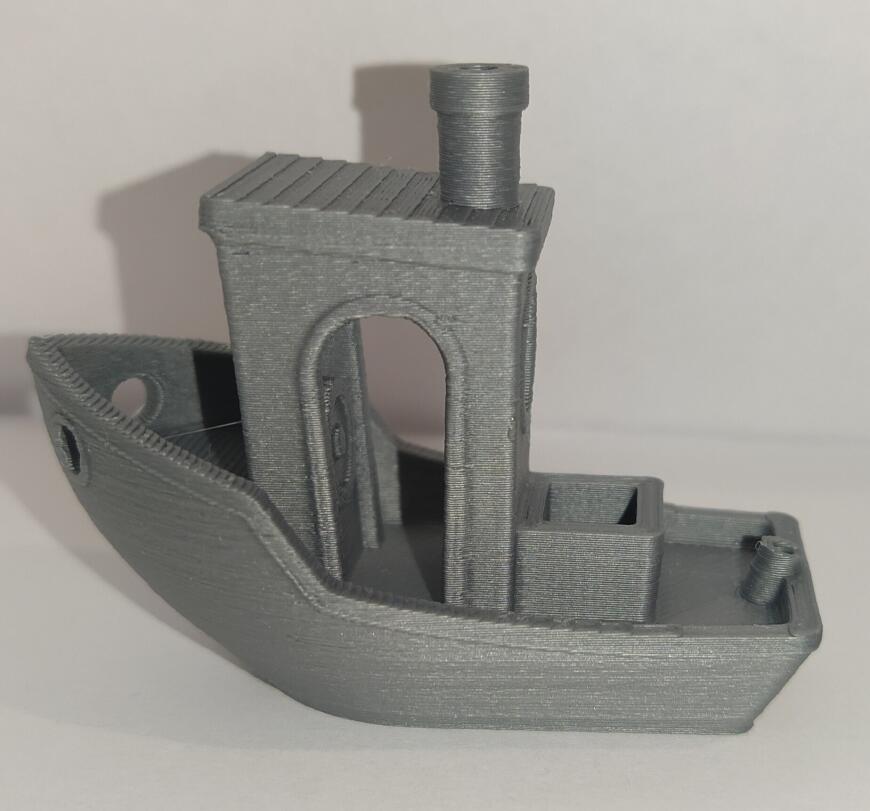

Немного фото головы:

Фото распечатанных деталей. Материал: HIPS серый переходный и черный:

Детали выложил на портал. Если что-то нужно откорректировать выложил файл .step:P.S: Можно не ставить фидер на голову и использовать голову как боуден.

Еще больше интересных статей

duet web control не регулируются обороты вентилятора обдува детали на BTT SKR V1.4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

принтер у меня самодельно переделанный из ки...

Охлаждение мотора директа

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Модель прикольная! Хвост я так...

А когда следующий драйвер слом...

Не-а...Они его в ацетоновой ба...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...