FormaX. Применение.

ПОЕХАЛИ!Фото будут идти подряд с описанием. Наслаждайтесь :)Со словами могу тупить) что есть что... звыняйте.Значит производство газировок, направляющая. На ней закончился пластик ) Но умный ХПро ждал как Хатико, пока дам ему 'поесть' и я засунул обычный абс пластик и допечатал кончик. Это была первая проба обработать поверхность. Смотрится СУПЕР!

- - -

Не то что вы подумали!!!! :) Это проталкиватель в мясорубке одного из ресторанов Москвы. Т.к. кончик соприкасается с пищей сделали его из PLA. И склеили дихлорэтаном. Почему формакс? Сказали что эти проталкиватели часто ЛОМАЮТ... видимо халк наведываетсяна кухню периодически. Поняли что если не FormaX, то кто? Ладно шучу, тестировали пластик на стабильность. Смотрели слои скорость и прочее.Поверхность приятная. Ощущение однородности присутствует. Не знал бы про такой пластик, не сказал бы что это 3д-печать.. разе что верхние слои выдают.- - -

Крепление штатива на рабочий уровень. Родной был сломан с момента покупки. Не заметили в магазине трещину, а доказать не вышло. Обратились к нам с последней надеждой, потому что попытки починить оригинальную деталь почему-то увенчались неудачей. Пластик не запаять, металлические планки не держит. ОК. 1 ночь и готово. Внутренние отверстия немного уменьшаются из-за поверхности материала, потому всегда проверяйте штангеном и протачивайте до нужного диаметра. Порой хватает пару движений наждачки свернутой в трубочку и отверстие готово. Почему FormaX? Как видим нагрузка идет под 90 градусов на торчащие элементы. Обычный абс долго не проживет. Relax не выдержит работу на солнце, а формакс что надо.Вообще правило такое: Если нужна гибкость и прочные мелкие элементы - Rec Relax, если есть нагрев, нужна прочность и условная гибкость - FormaX, если нужны мелкие элементы и есть солнце или прочий нагрев - обычный ABS.

- - -

Бывают и такие мелочевки. Качество поверхности здесь уже с подтеками... потому что слой формакса минимум 15 секунд и после отчистки небольшая сопелька едет на каждом маленьком слое. Элемент перичницы ручной, направляющая на люк BMW и элемент тестораскатывающей машины в местом кафе. Укрепили 3д ручкой их и напечатали дубликаты из FormaX'а.

Позже оказалось, что усики направляющей люка сильно гнутся при эксплуатации, потому из FormaX'а эта деталь не подошла, распечатали из Rec Relax, нагрев там есть, но не прямые лучи и глубоко под обшивкой.

- - -

Очень хороший тест прочности. Пройден на ура. До сих пор работает и пререканий нет. Шестеренка автоматичнеской двери на маршрутное такси. Дядька сам переделывает родной механизм (ненадежный) под российский моторчик с металлической шестернёй и нужно было переделать оригинал с подходящим отверстием. Уже не первая шестеренка сошла со стола.

Зубья шестеренок желательно проходить надфилем или наждачной. Немного расплываются размеры из-за поверхности материала. Желательно зубья делать гладкими. 1 проход свернутой наждачной бумагой и все ок :)

- - -

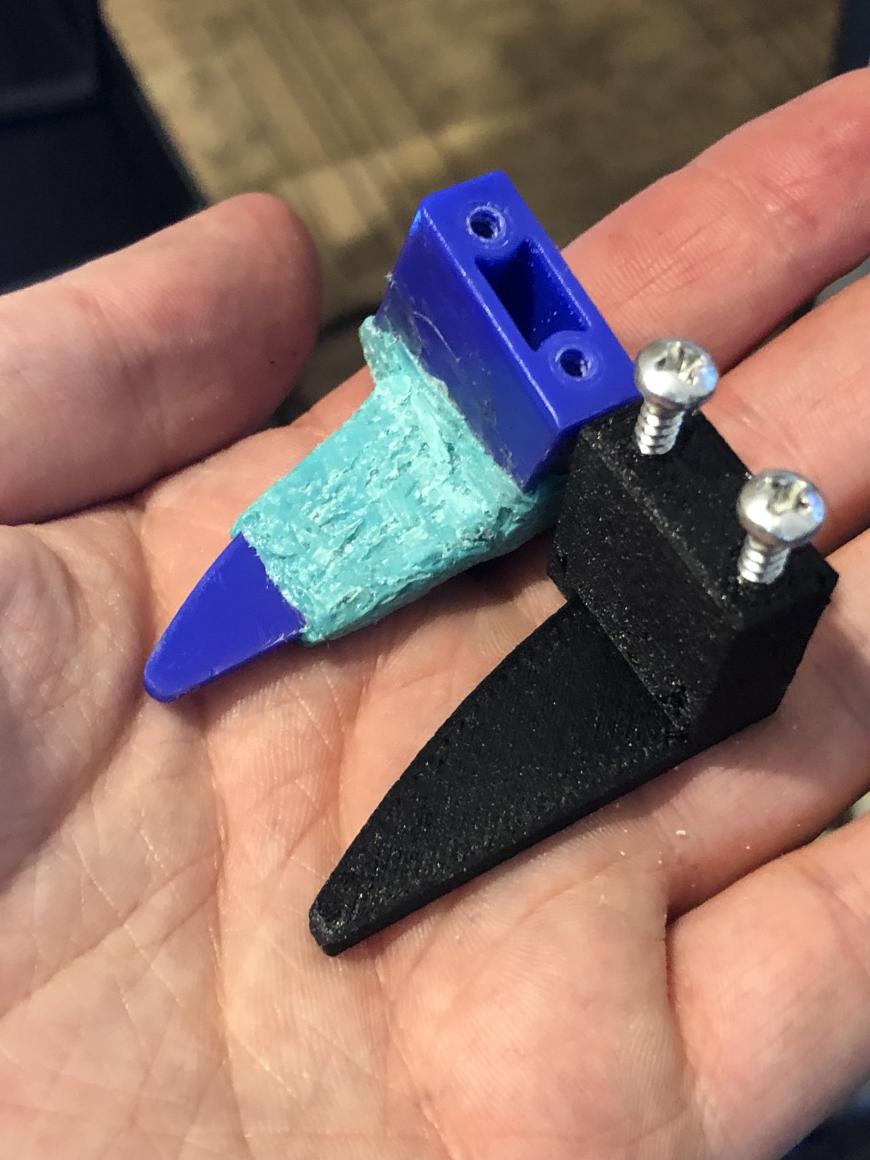

Начали сотрудничать с фирмой по ремонту детских колясок и начался риал тест на прочность с реальными мамашами и папашами. Нижняя часть корпуса крепления руля детского колясочного велосипеда. Родные делают намеренно с тонкими элементами для ломкости. Неудачный поворот руля и ты без велосипеда. Уплотняем деталь на дней, стенки и направляющие для саморезов. Ни один пластик так хорошо не держит саморезы как FormaX. Не идеально, как на литых деталях, но для 3д печати саморез длиной больше 2 см не вырвать вообще. Даже щипцами. Обычный АБС такое не держит. Он внутри ломается уже при закрутке.

- - -

Еще один велосипед с той же проблемой. Уплотнили дно, добавили стенки, усилили посадочное трубы.- - -

Защелки сборочного механизма коляски. Крепления на пружинах под кнопкой. Требуют легкого изгиба и прочности. Идеальный кандидат наш пластик. Можно было еще из рек релакса, но нагрев там будет большой. Нагрев солнца обеспечен.- - -

Крепления козырьков и основной части коляски. Собирающийся механизм. Внутри засовывается кнопка/защелка с пружиной, болт в тонкое отверстие и понеслась. Печатали одно время из Rec Relax и обычного ABS. Ломаются детали. Вроде и ударопрочность должна сыгрыть роль и вязкость. но не выходит. Возможно PetG под солнцем чувствует себя плохо в этой детали, а абсу не хватает межслойки.. в общем не знаю. МагияДеталей этих было распечатано не мало. Они все однотипные потому выкладывать все не буду. Ломались только при ошибках в размерах внутренних пазов. Туго внутрь садилась железная основа, забивали молотком..... когда говоришь не забивать, люди все равно ДОЛБЯТ что есть сил. Пришли к тому что пазы лучше делать с запасом а при болтании обматывается скотчем и все путем.- - -

Ручки на котлы. Обратился магазин по продаже. Родные ручки ломаются очень быстро. Паяли, сухая сварка, что только не перепробовали. Либо не помогает, либо колхоз. Сделали из FormaX'а. Все работает безо всяких фокусов. Опять же втулка внутри металлическая идет кругом с маленьким срезом. Обычный абс мало того что быстро прокручивает такие вещи, так еще и эта тема находится внутри тонкого стержня. Если бы уходила вглубь детали - не проблема,а тут до середины. Межслойка нужна лучше обычного. Ну и температура не дает использовать PetG.- - -

Ну и вишенкой на торте будет ТОППЕр на торт :). Пришел необычный заказ на обЪемный топпер без заморочек. БЫстро свояли такую прелесть. И... почему FormaX?! А потому что КРАСИВО! :)Материал понравился заказчикам :) Из обычного абса было бы нуууууу скууууууучно. А тут бархатная корона...дорого, красиво!!!- - -

Всем спасибо за 'ПРОЧЛИ'. Кому понравилось - ставим ЛАЙК!Всегда Ваши VERTEX 3D. г.Владикавказ. 2019

Почитать про материалы x-line и запросить пробничек можно здесь >>

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Такой разный ацетон, или когда гнать — вредно

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на КДПВ, данная статья не ставит сво...

Комментарии и вопросы

А я сделал из овна и палок, ку...

Тем летом двоих закосил газоно...

Шаи-Хулуд поинтереснее кротов....

Здравствуйте. При печати кубик...

Проволка доходит до середины э...

На кораблике видно что на неко...

Сразу для любителей обсуждать...