Обработка Пластика Солью. Укрепляем PETG, PLA, SBS

Всем привет!

На днях провел масштабный эксперимент по обработке пластика в духовке. Вы наверное спросите, но причем тут соль? А она играет ключевую роль в этом эксперименте.

Но давайте обо всем по порядку!

Нужна обычная кухонная соль (чем мельче соль, тем лучше будет заполняться мелкие полости и соответственно детализация будет выше). Я покупал экстра соль, но еще измельчил ее в блендере.

Берем емкость и насыпаем туда немного соли, утрамбовываем ее и ставим нашу заготовку. Cнова насыпаем соль, да так чтобы она плотно прилегала со всех сторон (я уплотнял ее с помощью карандаша). Таким образом когда мы нагреем нашу емкость в духовке примерно до 130-200 градусов (все зависит от типа пластика). Соль выступит в качестве формы, которая не даст пластику стать бесформенной кучкой. Соль очень хорошо уплотняется и держит форму. У нее есть еще одно неоспоримое преимущество, после обработки ее легко смыть водой. Чего не скажешь о соде, песке и разным формовочным смесям.

После запекания в духовке на 130 градусов и 40 минут вытаскиваем емкость и оставляем ее до полного остывания.

После запекания в духовке на 130 градусов и 40 минут вытаскиваем емкость и оставляем ее до полного остывания.

Если вы взяли сухую соль, то все очень легко достается. Если соль была влажная, то придется немного по потеть и расковырять отверткой. Ну и конечно же промываем большим количеством воды, чтобы вымыть всю соль которая прилипла к заготовке.

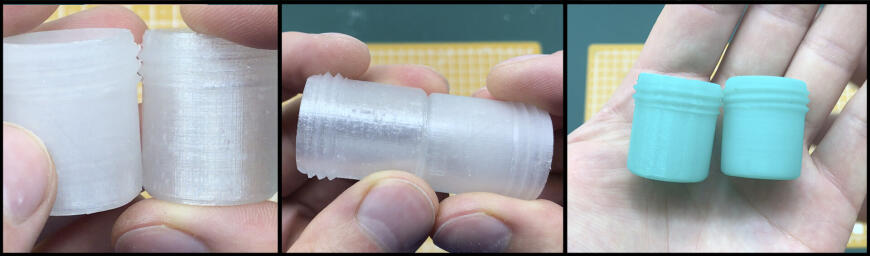

Ну и вот что получается после такой обработки. Я специально распечатал по две заготовки для лучшей наглядности.

Ну и вот что получается после такой обработки. Я специально распечатал по две заготовки для лучшей наглядности.

Ну и конечно же я попробовал сломать заготовку с обработкой и без. Все таки этот метод нацелен в основном на полную спекаемость слоев и повышение прочностных характеристик.

Ну и конечно же я попробовал сломать заготовку с обработкой и без. Все таки этот метод нацелен в основном на полную спекаемость слоев и повышение прочностных характеристик.

Заготовка была из SBS пластика поэтому она достаточно гибкая. Ну и как ожидалось без обработки заготовку легко было сломать руками. А вот заготовка с обработкой стала монолитной и руками я уже не смог ее сломать. Поверьте я как только ее не гнул, все чего смог добиться, это небольшой деформации при изгибе.

Мой вывод таков: Метод рабочий и очень крутой. Если вам нужна деталь с одинаковой прочностью по вертикали и горизонтали то, это то, что вам нужно.

Более подробно и наглядно можно посмотреть в моих видео. Получилось целых два, так как с первого раза у меня не вышло. Пользуйтесь моим опытом что-бы вам не пришлось тратить три дня на эксперименты.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Такой разный ацетон, или когда гнать — вредно

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на КДПВ, данная статья не ставит сво...

Атмосферные испытания пластиков. Четыре года спустя.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Кораблик не протекает? :)

Ну что вы все как дети малые.....

Ахаха, да)) Лучше и не скажешь...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...

Здравствуйте. Не могу понять....

Добрый день господа хорошие. в...