REC. Испытание на прочность!

- Здрасьте, а шо это у Вас?

-Детали, изготовленные методом 3D печати.

-А шо, крепкие получаются? Машину и дом напечатаешь мне? Ну-ка дай, я на прочность проверю…

*ХРЯК*

-…Опа!Не выдержала! Ну, это ваще как-то не очень, только игрушки делать из пластика этого, баловство одно…

Приветствуем, уважаемые читатели портала!

Вы тоже хотя бы раз сталкивались с подобными индивидами, предпочитающими измерять прочность чего угодно с помощью силушки своих рук? Мы сталкиваемся с этим постоянно. Причем, даже если бедная деталька так и не покорилась недюжинной силе проверяющего, ясности в вопрос прочности пластика это едва ли приносило больше – сила воздействия на наши выставочные образцы разниться от одного сомневающегося к другому. И раз уж случилось, что именно наша компания уже давно носит на себе клеймо организации, крайне серьезно относящейся к вопросу сбора всех технических характеристик наших материалов, мы решили, что пора разобраться и с этой проблемой раз и навсегда!

Поэтому мы решили не останавливаться на достигнутом и провести те испытания, которые так интересовали многих наших клиентов в частности и посетителей портала в целом. Мы говорим об испытаниях наших пластиков на изгиб, растяжение и сжатие.

Итак, обо всем по порядку!

В этот раз мы подошли к процессу испытаний довольно серьезно (даже по нашим педантичным меркам) и обратились с нашей проблемой в Центр Испытаний, Сертификации и Стандартизации Функциональных Материалов и Технологий (ЦИСС ФМТ).

Данный Центр создан при поддержке государственных научных компаний, Правительства Москвы и Московского Государственного Университета имени М.В. Ломоносова. Цель работы Центра - обеспечение малых и средних предприятий Москвы возможностью сертификации и проведения испытаний своих продуктов на самом современном мировом уровне.

Преимуществами данного Центра являются квалифицированные сотрудники, (зачастую, как мы узнали, выпускники-отличники Химфака МГУ), уникальное для России испытательное оборудование и чрезвычайно профессиональный подход к делу.

Так что за чистоту результатов мы можем смело ручаться – эти ребята ни специально, ни случайно ошибок в цифрах не допустят!

Перейдем к конкретике.

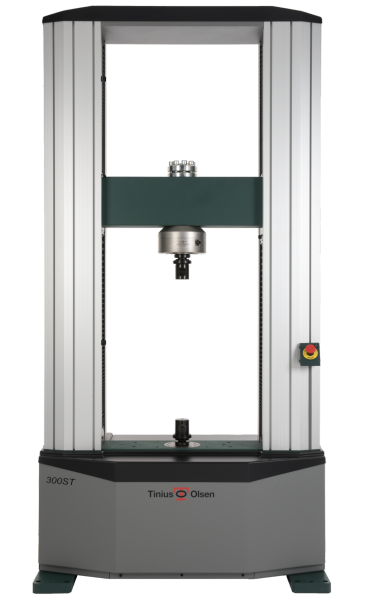

В нашем случае для испытаний использовалась Универсальная испытательная машина с серво-электромеханическим приводом для статических испытаний материалов на растяжение, сжатие и изгиб Tinius Olsen 300ST

Для справки - Tinius Olsen – имя ставшее нарицательным. С 19 века до настоящего времени этот бренд является эталоном качества физико-механических испытаний.

Вот так выглядит эта красавица, произведенная суровыми учеными-скандинавами:

[IMG ID=67552 WIDTH=723 HEIGHT=406]

[IMG ID=67553 WIDTH=849 HEIGHT=477]

Внушает больше доверия, нежели руки скептически настроенных знакомых, не так ли? J

А пример работы данной машины заинтересовавшиеся читатели могут посмотреть на официальном канале Tinius Olsen ниже:

Прим: Дабы не увеличивать и без того большое количество информации в посте, определения прошли небольшую редактуру под данный конкретный случай.

Изгиб — вид деформации, при котором происходит искривление осей прямых брусьев или изменение кривизны осей кривых брусьев, изменение кривизны/искривление срединной поверхности пластины или оболочки.

Растяжение/сжатие— вид продольной деформации стержня или бруса, возникающий в том случае, если нагрузка к нему прикладывается по его продольной оси (равнодействующая сил, воздействующих на него, нормальна поперечному сечению стержня и проходит через его центр масс).

Прочность — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил. Иначе говоря, это свойство конструкции выполнять назначение, не разрушаясь в течение заданного времени.

Модуль упругости — общее название нескольких физических величин, характеризующих способность твёрдого тела упруго деформироваться (т.е. не постоянно) при приложении к нему силы.

Максимальную нагрузку тут следует понимать под определением максимальной силы, приложенной к испытательному образцу. Сила, в свою очередь, определяется как физическая величина, являющаяся мерой воздействия на данное тело других тел. Приложенная к массивному телу сила является причиной возникновения в нём деформаций и напряжений.

Предел прочности на сжатие/растяжение - пороговая величина переменного механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет/разорвет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Прочитали? Респект за серьезный подход к ознакомлению!

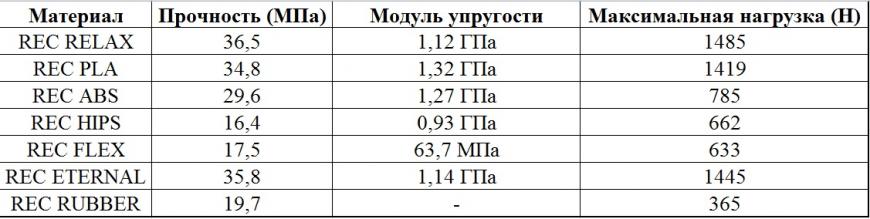

Итак, с целью, способом и процессом испытаний, испытателями и оборудованием для всего этого мы разобрались. Вдобавок вникли в определения. Чего же не хватает? Ну конечно, результатов самих испытаний. Милости просим ознакомиться с цифрами!

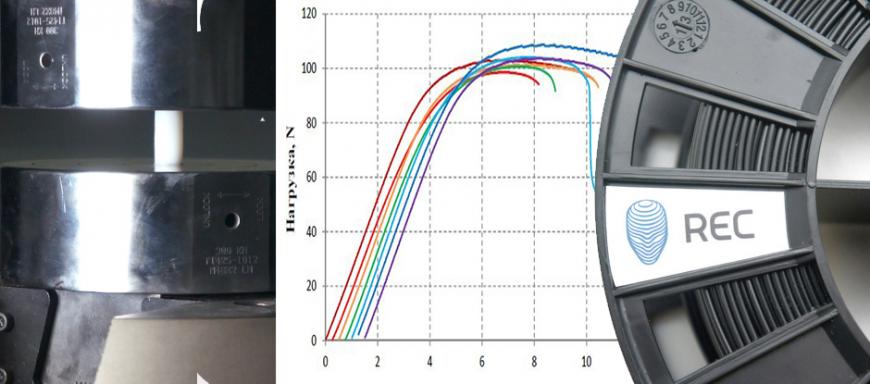

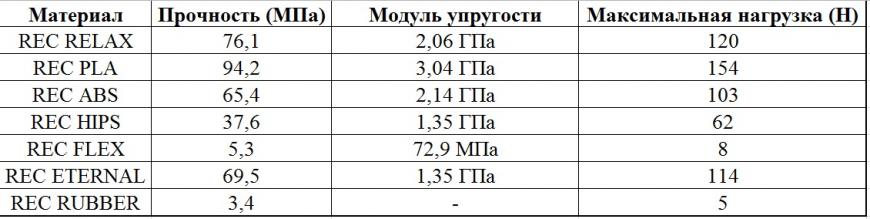

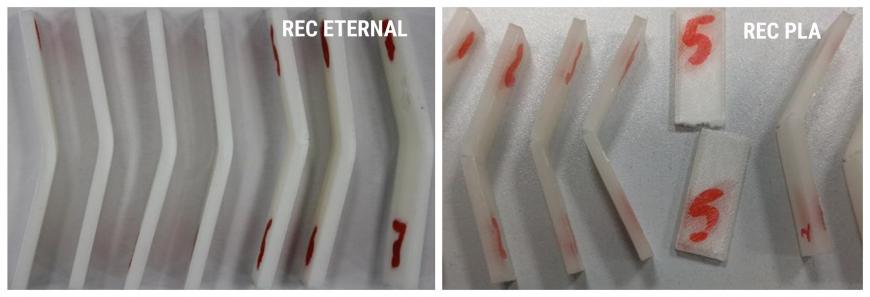

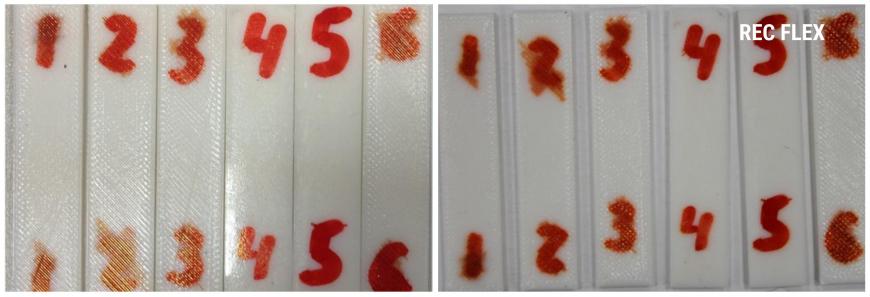

Глава 1. ИЗГИБОбъектом испытаний выступили образцы наших пластиков формы параллелепипедов, их толщина 3 мм, ширина 13 мм, длина 60 мм.

Испытания стандартными методами для изгибных свойств неармированных и армированных

пластмасс и электроизоляционных материалов ASTM D790 – 03.Итак, самым прочным при изгибе показал себя материал REC PLA

За ним с отставанием в 18 Мпа следует REC RELAX

Замыкает тройку REC ETERNAL.

REC ABS и REC HIPS расположились на 4 и 5 месте.

Очевидно, что и максимальная нагрузка прямо пропорциональна увеличению прочности.

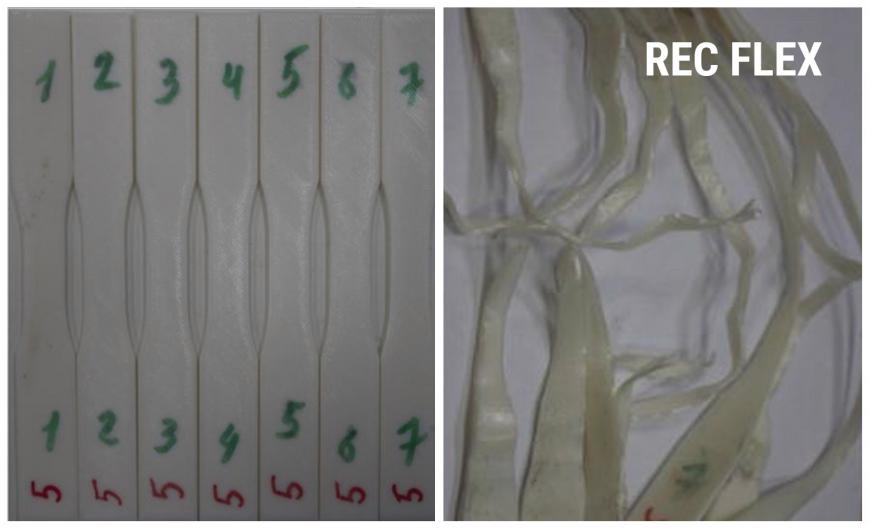

Хотелось бы также отметить, что гибкие материалы, по понятным всем причинам, следует рассматривать в несколько ином ключе. Поэтому соревноваться REC FLEX и REC RUBBER будут только между собой.

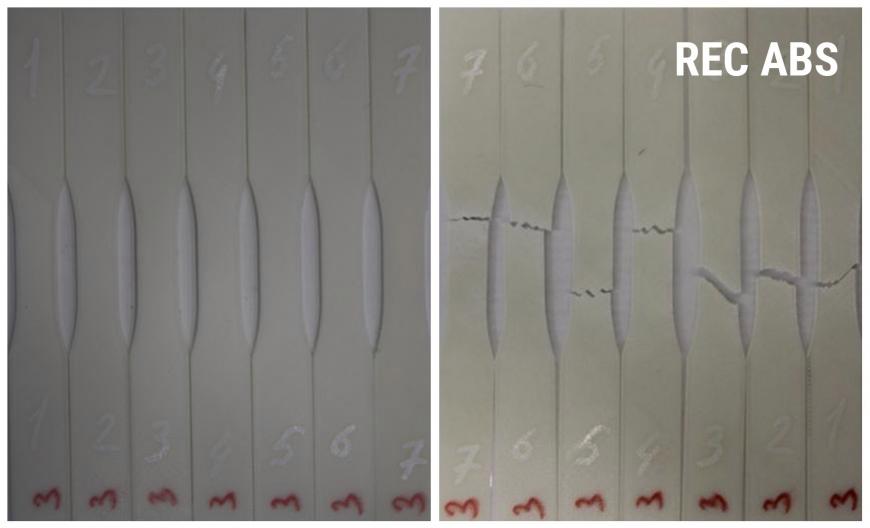

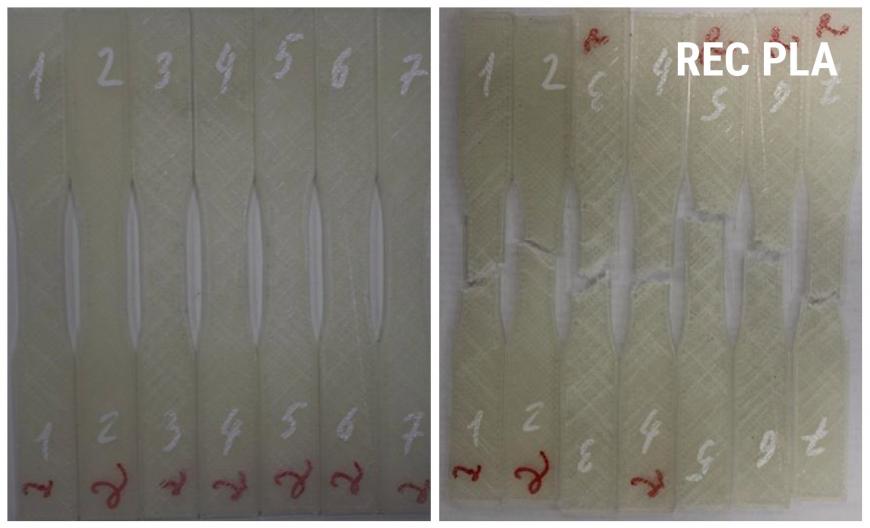

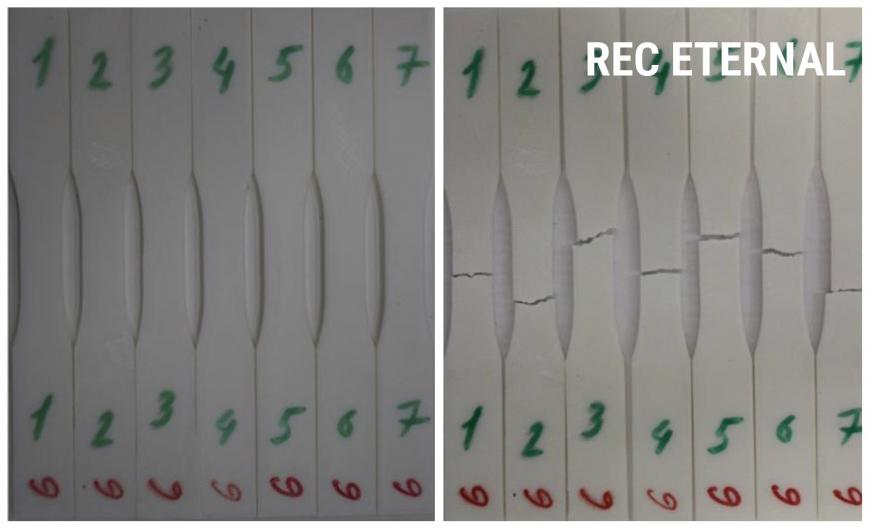

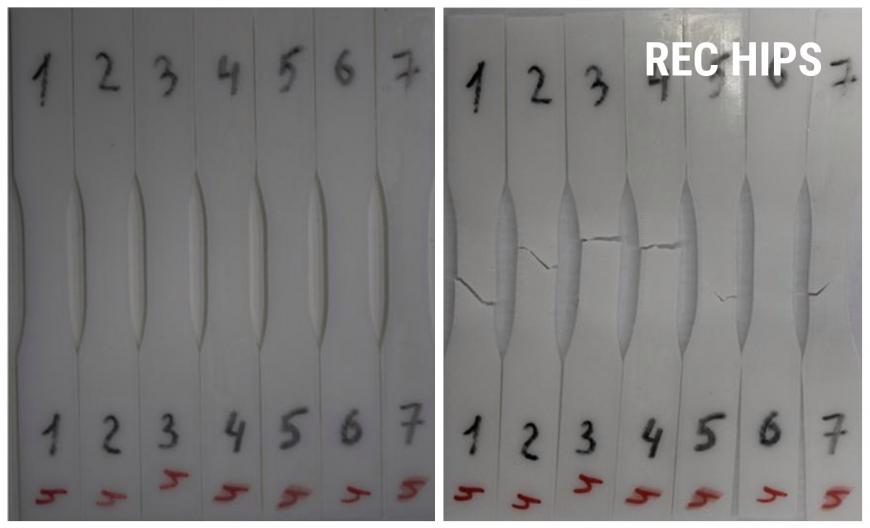

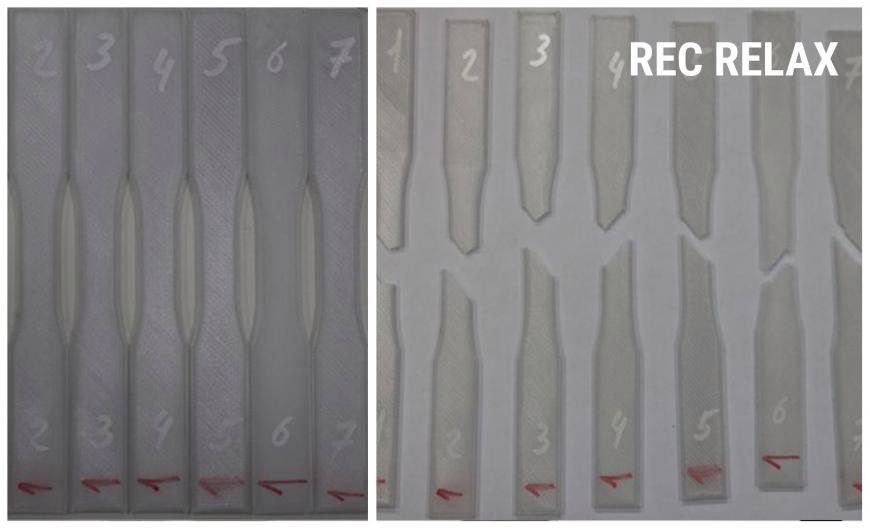

Глава 2. РАСТЯЖЕНИЕИспользовалась напечатанная двусторонняя лопатка толщиной 3мм, шириной и длиной 13 и 165 мм соответственно. Результат стандартного метода испытаний для прочности при растяжении пластмасс ASTM D638 – 14:В испытании на растяжение вперед выдвинулся наш новый материал на основе PET-G REC RELAX.

В спину ему дышат совсем чуть-чуть менее прочные REC ETERNAL и REC PLA на втором и третьем местах соответственно.

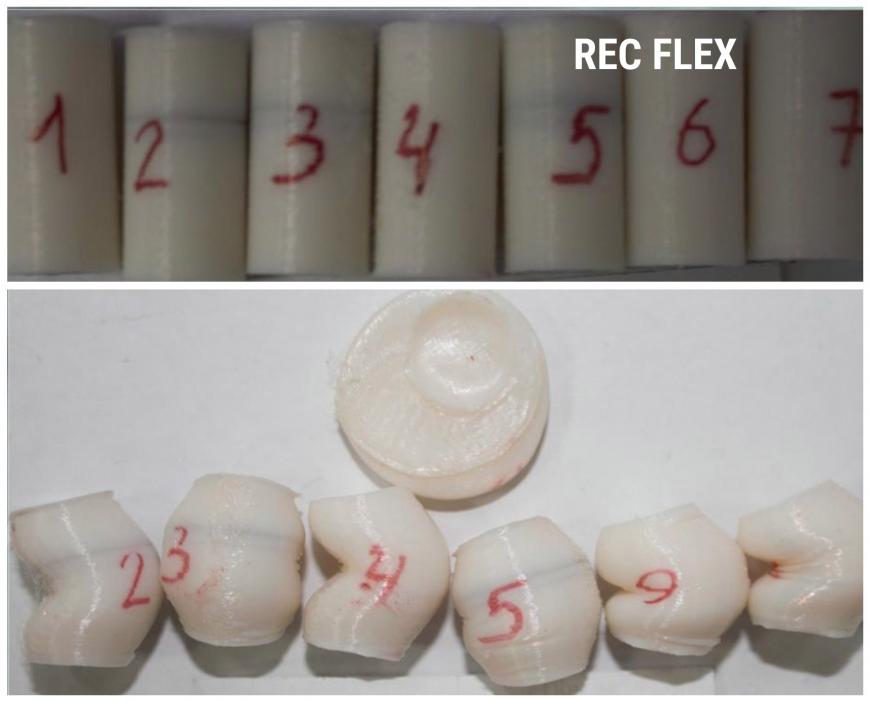

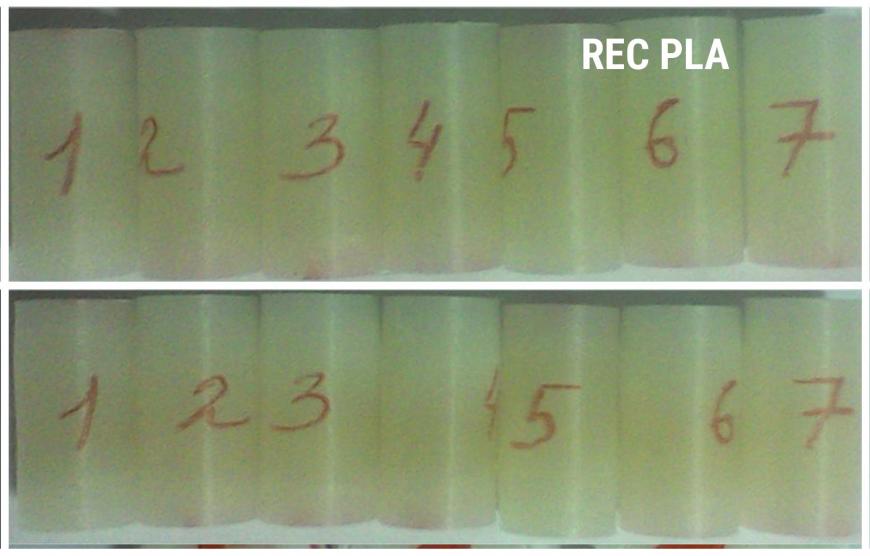

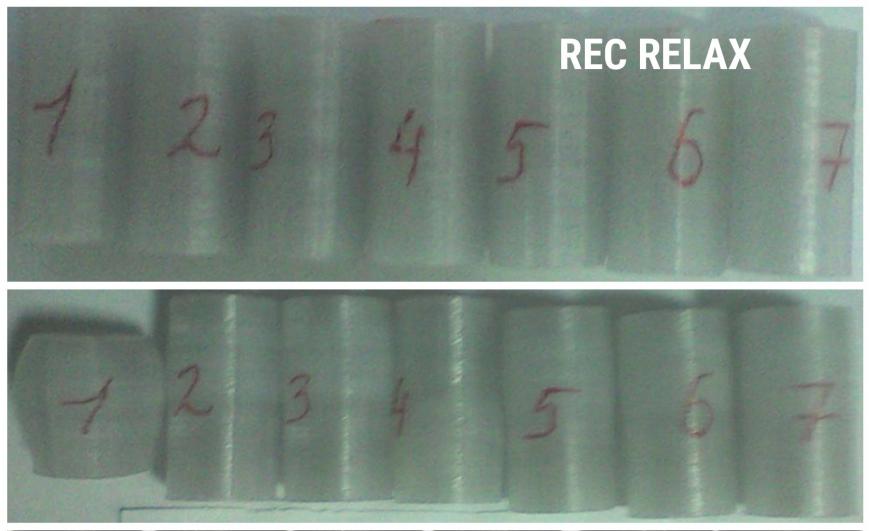

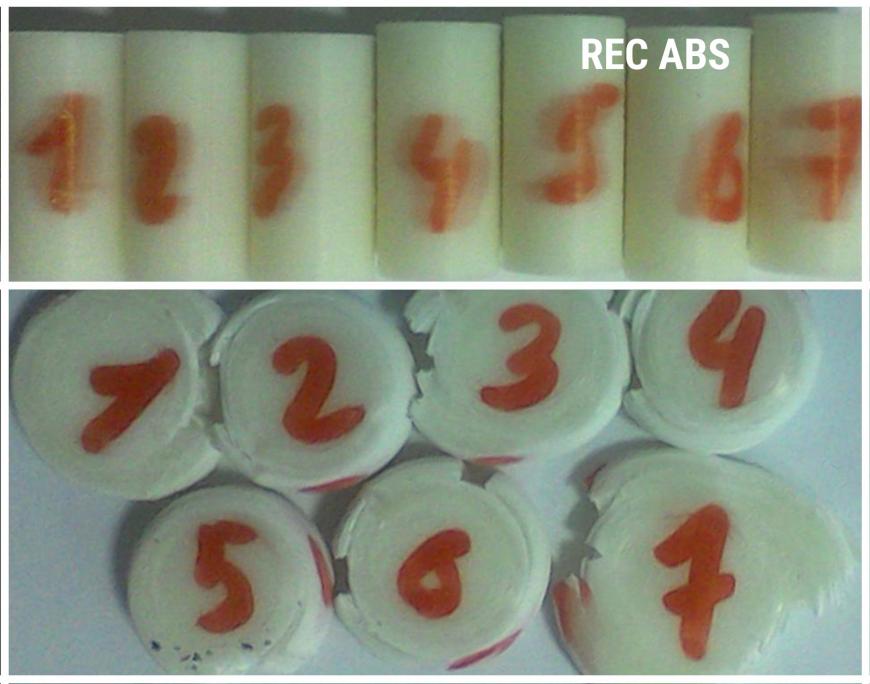

Глава 3. СЖАТИЕ

На этом этапе использовались цилиндры диаметром 12,5 мм и высотой 25,5 мм. Испытывались стандартным методом испытаний сжимающих свойств твердых пластмасс ASTM D695 – 15.

В сжатии REC PLA наверстал отставание по очкам и снова взял первенство. Его прочность при сжатии превосходит ETERNAL в 1,4 раза, а RELAX в полтора раза. Достойно!Также предлагаем сравнить характеристики ABS пластика для 3D печати с литьевым ABS, чтобы ответить на вопрос, насколько литые изделия прочнее напечатанных (характеристики взяты с http://himcompany.com):

Выводы

Итак, теперь стоит сделать мощный концентрат из всего вышенаписанного:

Вывод 1:

Самые прочные, если гнуть:

1. REC PLA

2. REC RELAX

3. REC ETERNAL

Самые прочные, если тянуть:

1. REC RELAX

2. REC ETERNAL

3. REC PLA

Самые прочные, если сжимать:

1. REC PLA

2. REC ETERNAL

3. REC RELAX

Вывод 2:

Напечатанные модели из ABS пластика имеют ту же прочность, что и литые при сжатии и изгибе, но не дотягивают до их показателей при растяжении. Модуль упругости при сжатии находится на уровне 75% от «литьевых» показателей.На этом все, друзья, спасибо за внимание, надеемся, данная информация была для Вас полезной! (А если Вам кажется, что не была – не спешите загадывать наперед, возможно, она пригодится в будущем!)

А если пропустили прошлые исследования, рассказы о них Вы можете найти здесь, на портале 3DToday по ссылкам:

Вредность 3D печати. Часть 1. http://3dtoday.ru/blogs/rec/the-dangers-of-3d-printing-mystery-solved-3-part-one/ Вредность 3D печати. Часть 2. http://3dtoday.ru/blogs/rec/the-harmfulness-of-3d-printing-part-2-the-main/ Масло- и бензостойкость материалов REC http://3dtoday.ru/blogs/rec/oil-and-gasoline-resistance-of-materials-rec/ Материалы для 3D печати REC «Испытание огнем» http://3dtoday.ru/blogs/rec/materials-for-3d-printing-rec-trial-by-fire/ Диэлектрические свойства материалов REC http://3dtoday.ru/blogs/rec/dielectric-properties-of-materials-rec/Если Вас заинтересовали полный отчет о проведенном исследовании или результаты предыдущих наших испытаний, вы сможете найти все это на нашем новом сайте – rec3d.ru

У вас есть вопросы? Пишите комментарии, звоните, связывайтесь с нами в соц сетях или по почте. И не забывайте, что мы всегда рады гостям в нашем офисе. У нас в шоуруме много всего интересного!Напоминаем, что Черная Пятница в компании REC продолжается! Сегодня последний день, когда Вы можете приобрести лучшие филаменты для 3D печати со скидкой в 30%!

Наша почта: potok@rec3d.ru Телефон: +7 (800) 775-7331 (бесплатно из любой точки России)

Офис: г. Москва, ул. Годовикова д. 9, строение 1, подъезд 1.19, офис 2.3. Технопарк «Калибр».

Спасибо за внимание и удачной печати!

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Хвост съёмный для печати

Рама здорового человека :)

Спасибо за оценку!

Здравствуйте, у меня перестала...

Доброго времени суток.Неожидан...

Всем доброго дня. Вчера кинул...

Мне нужно напечатать модель эт...