Стопор для тонкого шнура

В продолжении освоения и домашнего применения принтера Zenit решил поделиться еще одной разработкой.

Понадобился мне стопор для тонкого шнура, который в одну сторону пропускает свободно, а в обратную тормозит веревку. Поискал на разных сайтах – есть модели для тонких веревок диаметром от 4 мм. Мой же шнур диаметром меньше 2 мм. Несколько моделей попробовал – никакого эффекта. Шнур свободно двигается в обе стороны. Решил смоделировать сам.

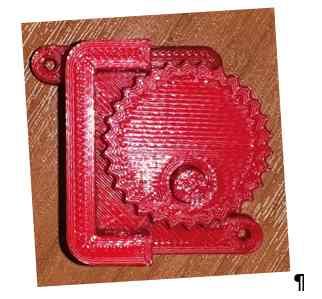

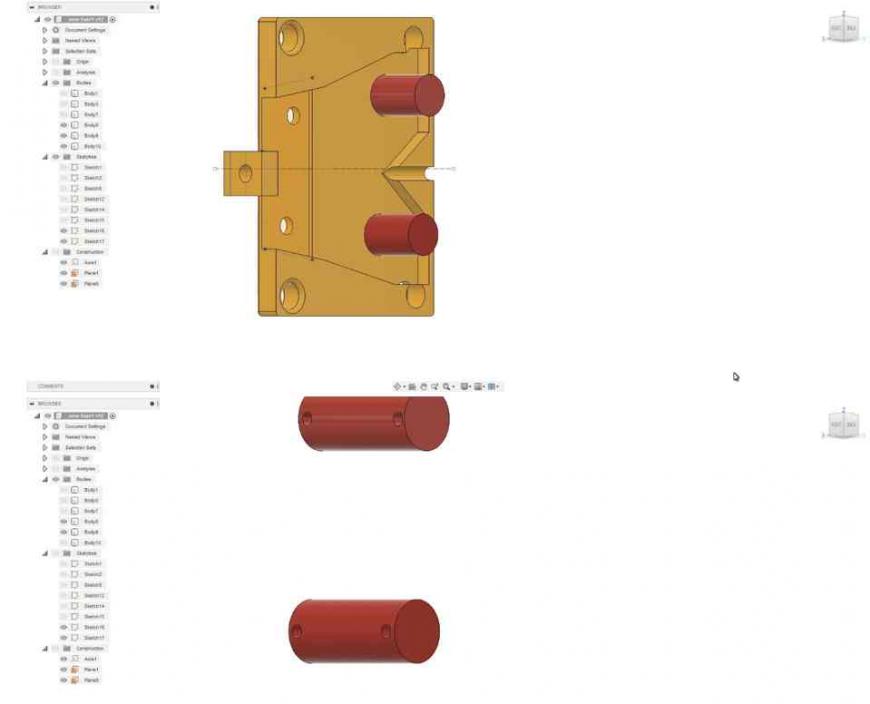

Одна из моделей, загруженных из библиотеки моделей.

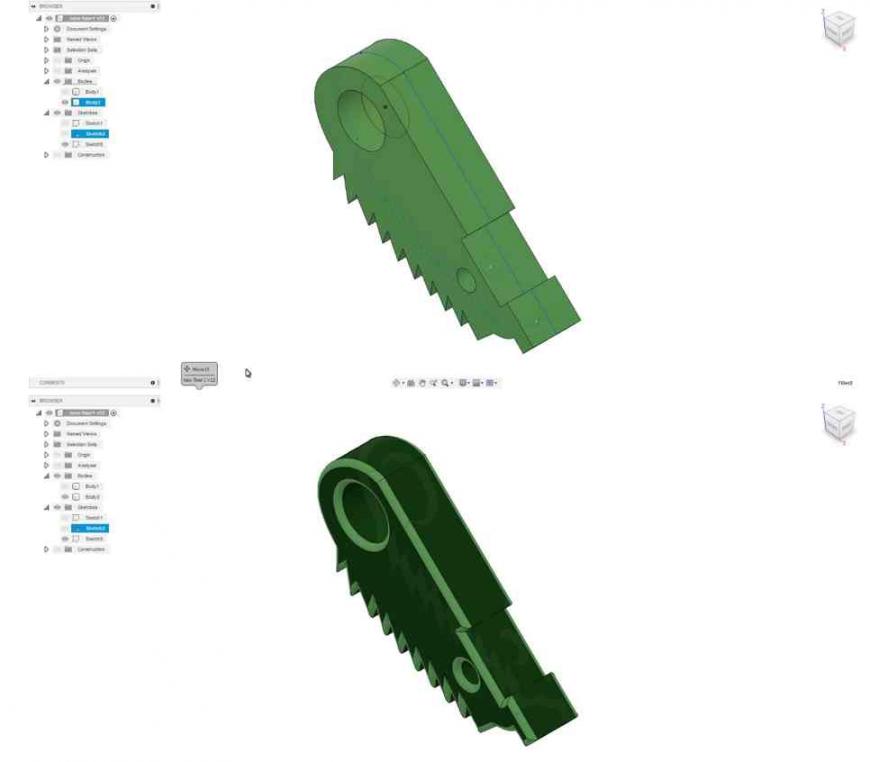

Мои экспериментальные модели.

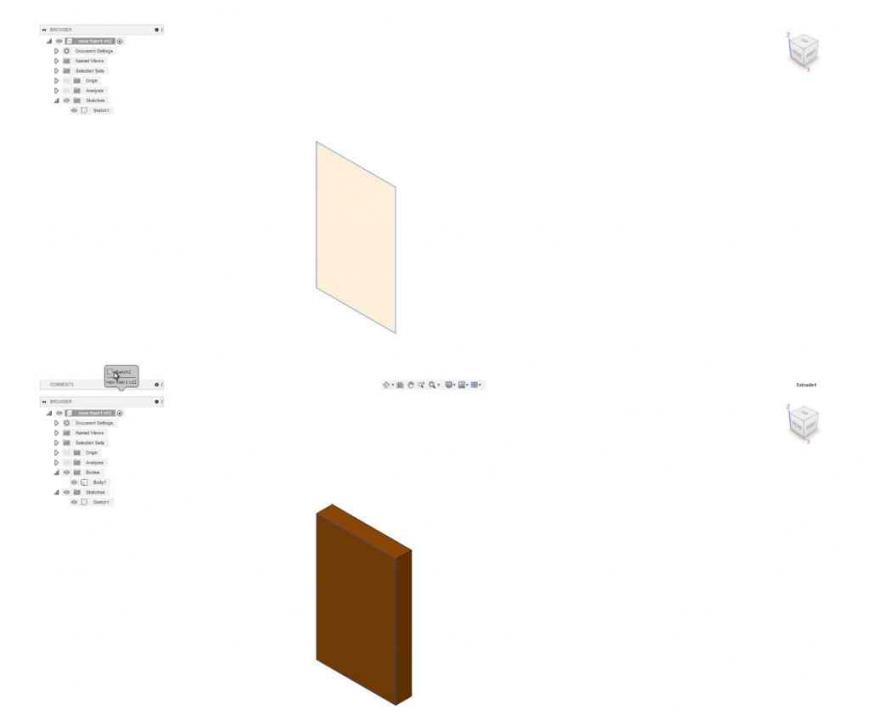

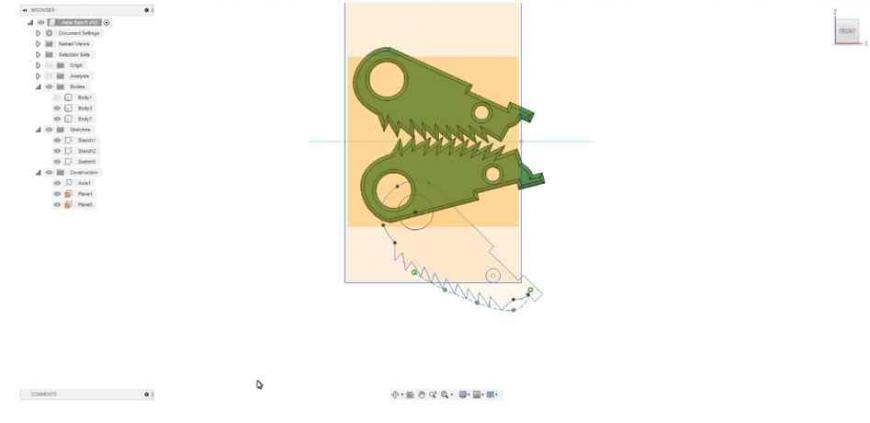

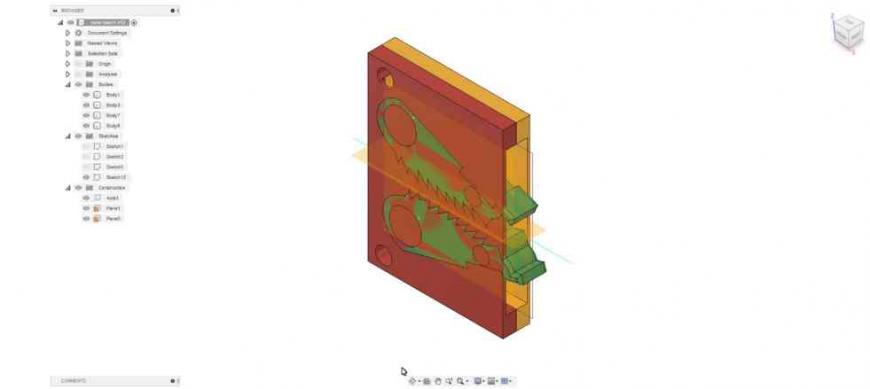

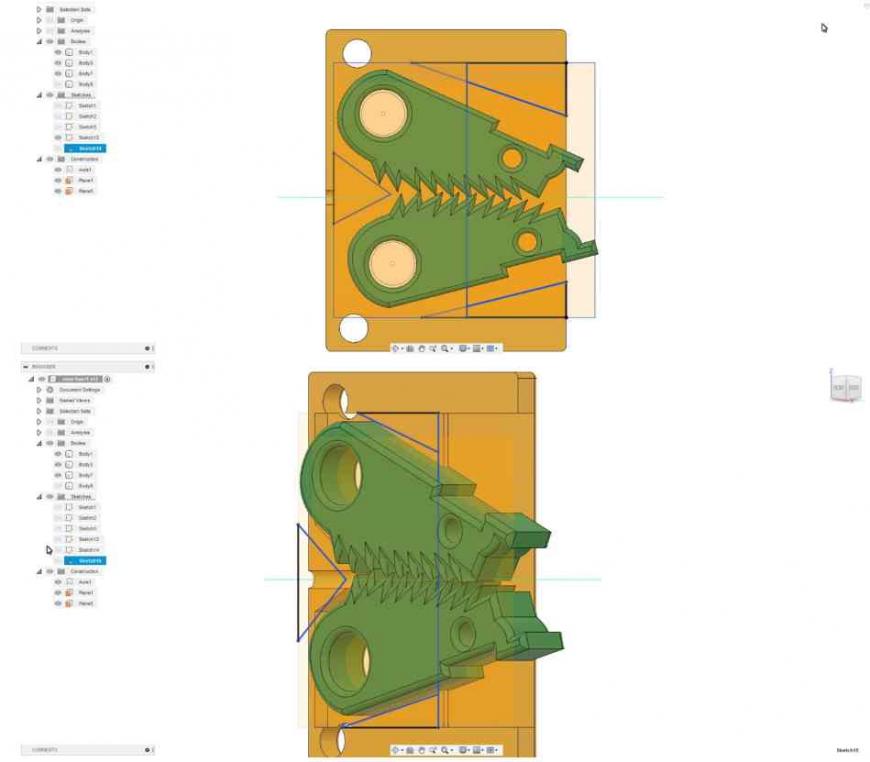

Моделировал в Fusion 360.

1) Для начала сделал примитив для корпуса. В размерах не ограничен, но чем больше, тем дольше печать. Сделал прямоугольник 5х7 см. Экструзией сделал параллелепипед 5х7х2 см.

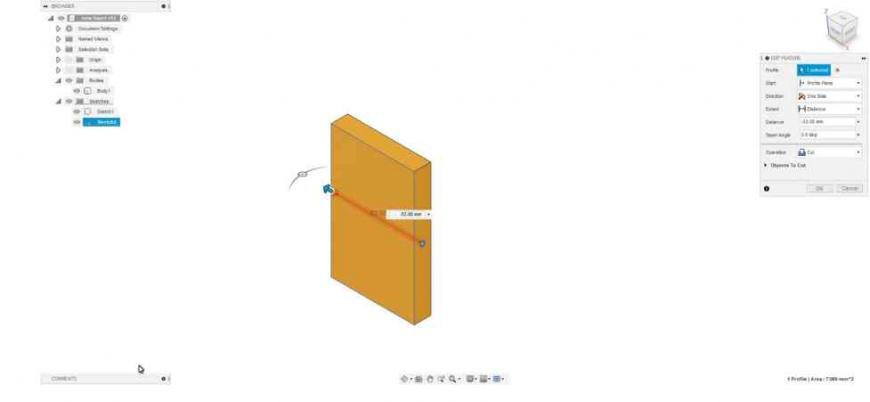

2) Сделал «направляющую» для шнура. Простое отверстие диаметром 2 мм

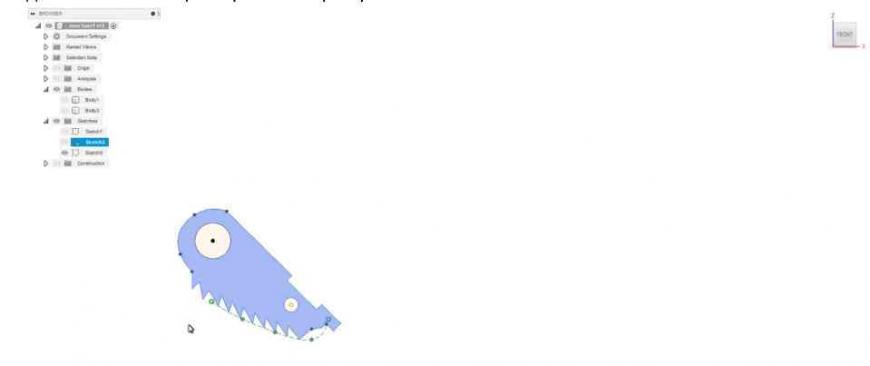

3) Дальше сделал подвижный элемент, который будет тормозить шнур. Меньшее отверстие для возможности фиксирования в раскрытом состоянии.

Я пробовал разное количество и шаг зубьев, лучше оказался вариант где зубья меньше и их больше.

4) С помощью экструзии получил тело. Сгладил часть ребер.

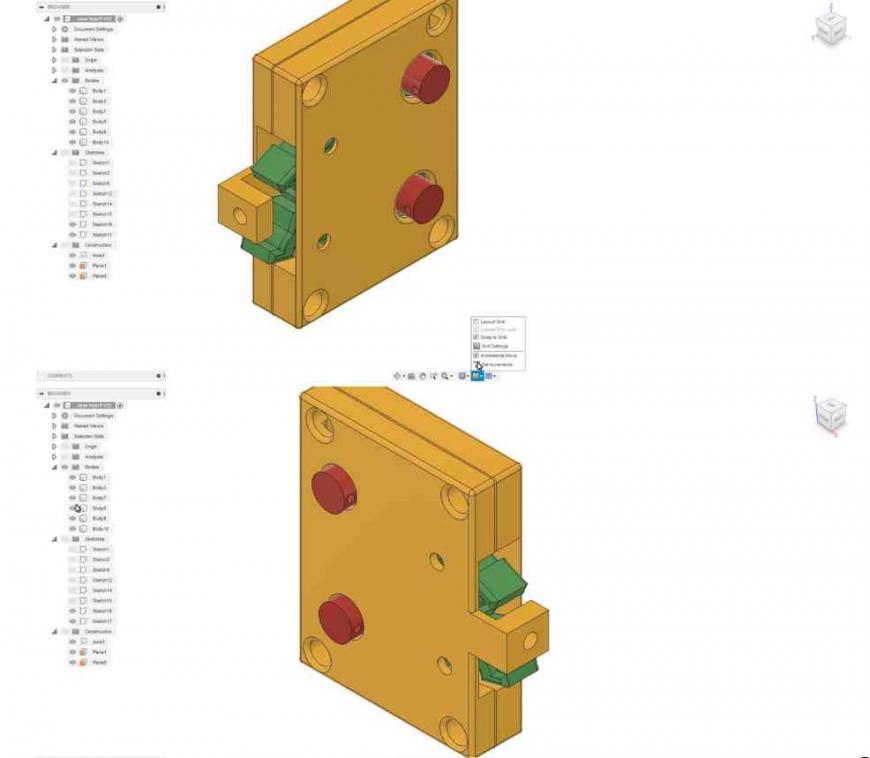

5) С помощью зеркального отображения создал вторую часть, и подвигал их относительно оси вращения и вдоль оси движения шнура так, чтобы зубья касались друг друга не вершинами, а с небольшим смещением для увеличения площади контакта.

6) С помощью операции разделение по плоскости разделил корпус на две части.

7) На внутренних частях сделал выемки для того чтобы подвижные элементы не расходились далеко, и заодно повысить прочность половин корпуса. Также добавил отверстия для скрепления половин.

8) Экструзией получил оси на которых вращаются подвижные «губки». В осях сделал небольшие отверстия, для фиксирования по типу шпильки. Также для направления шнурка сделал небольшую направляющую, выступающую за габарит корпуса. Можно было конечно уменьшить длину подвижных губок, или увеличить весь корпус, но я решил оставить так. Нагрузки на эту часть никакой нет, только направление веревки.

9) Вот что получилось в итоге.

Печатал на принтере Zenit.

Слайсер Cura

Материал PLA.

Толщина слоя 0,3

Заливка 20%, без поддержек. Оси печатал 100% заполнением.

После печати по зубцам прошел напильником, чтобы они были поострее. Чтобы губки прижимались друг у другу стянул их канцелярской резинкой.

В сборе без верхней крышки все выглядит как-то так. Диаметр шнура 1,2 мм.

Данный шнур не предполагает большой нагрузки, да и у меня не было задачи большой груз использовать, поэтому проверку делал 5 л бутылью с водой.

Шнур стопорится, и держит бутыль, в другую же сторону спокойно протягивается и поднимается.

Спасибо за внимание

Еще больше интересных статей

Багажное отделение УАЗ Патриот

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Давно-давно началась эта история. Всякий уважающий себя уазовод...

Мелкосерийная печать сувенирной продукции

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

Ну что вы все как дети малые.....

Ахаха, да)) Лучше и не скажешь...

У нас огромный голод высококва...

Здравствуйте! Есть кто занимае...

Коллеги, уже задолбался с прин...

Спаситепомогите, это уже не эх...