Моделирование и печать фиксатора для детской коляски

Продолжаю описывать свой опыт бытового использования принтера Zenit.

В этой статье расскажу, как с его помощью удалось сделать фиксатор для детской коляски, найти в продаже который в РФ очень проблематично, а заказывать за границей долго и дорого.

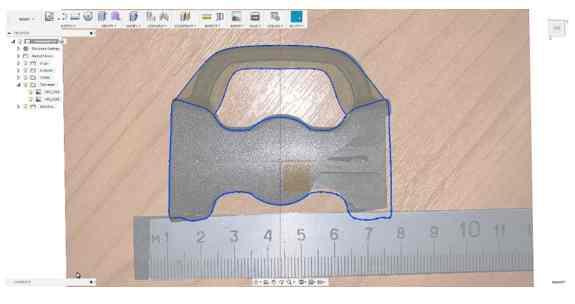

Вот так выглядит деталь, на которую случайно наступили. В этот фиксатор вставляется защелка, с помощью которой фиксируется ребенок в детской коляске.Итак, кратко опишу как делал модель:

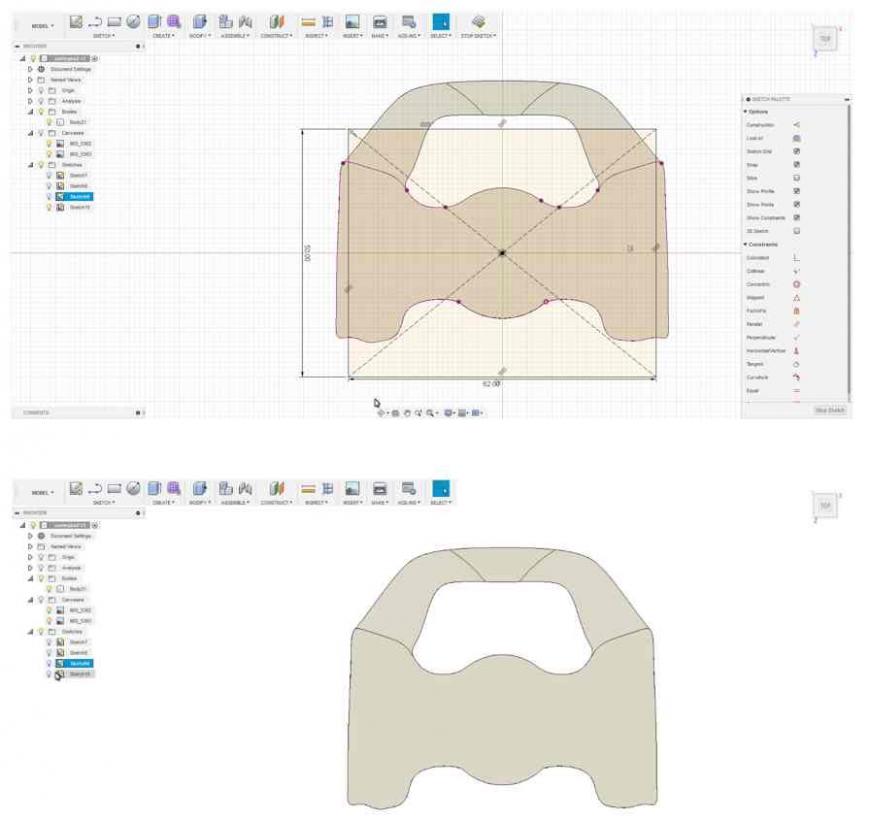

1) начинаю с того, что по имеющейся фотографии делаю эскизВерхнюю часть сделал шире, для большей прочности изделия

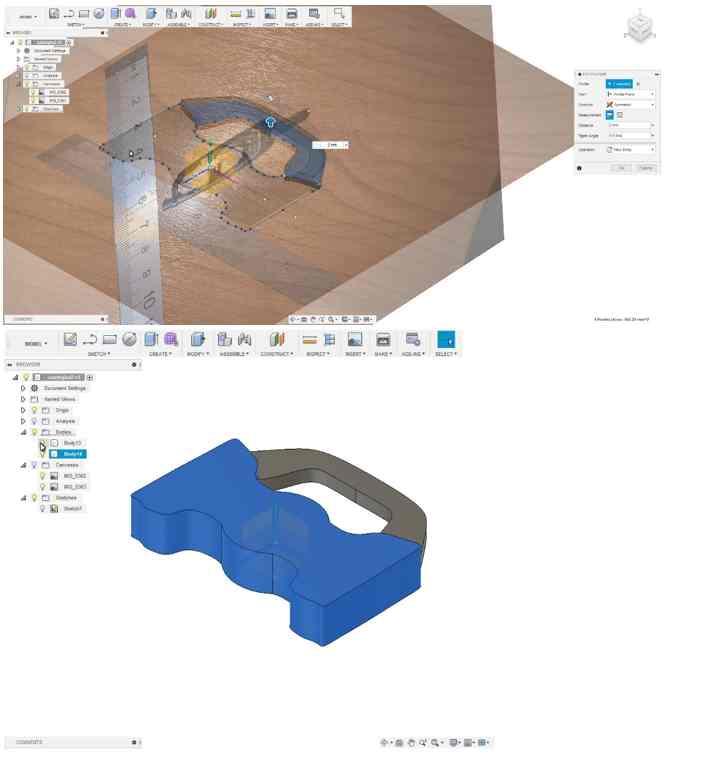

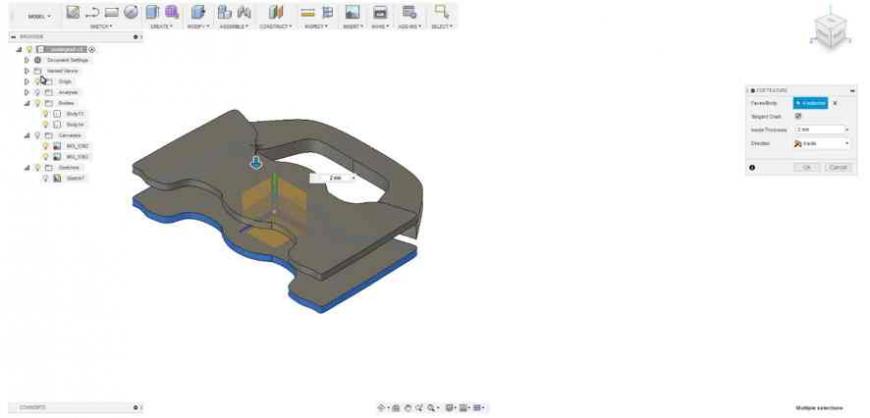

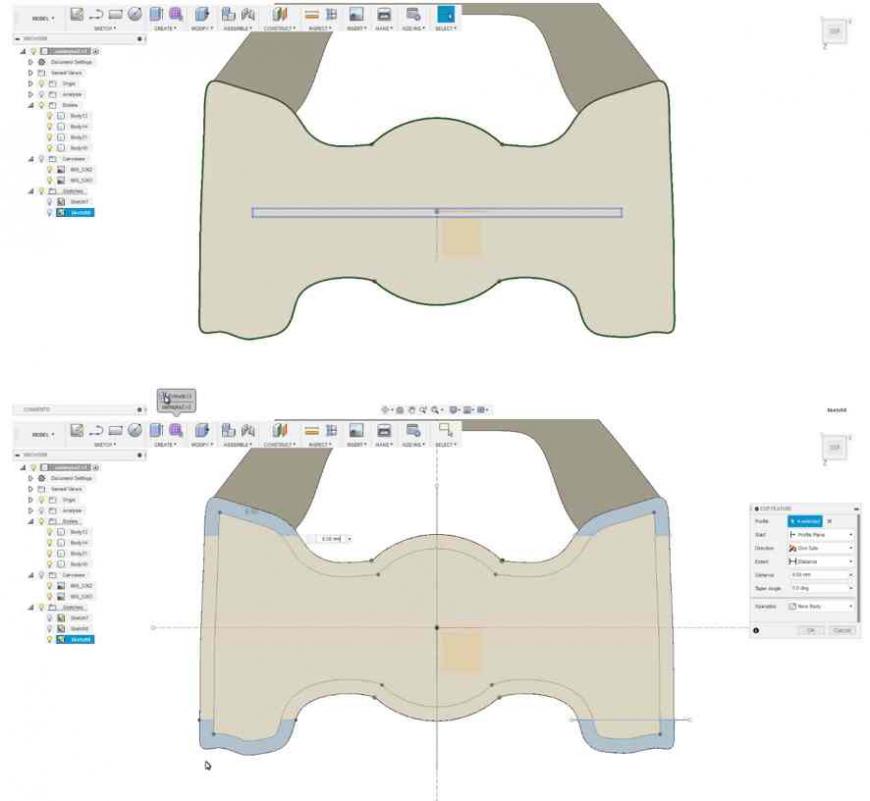

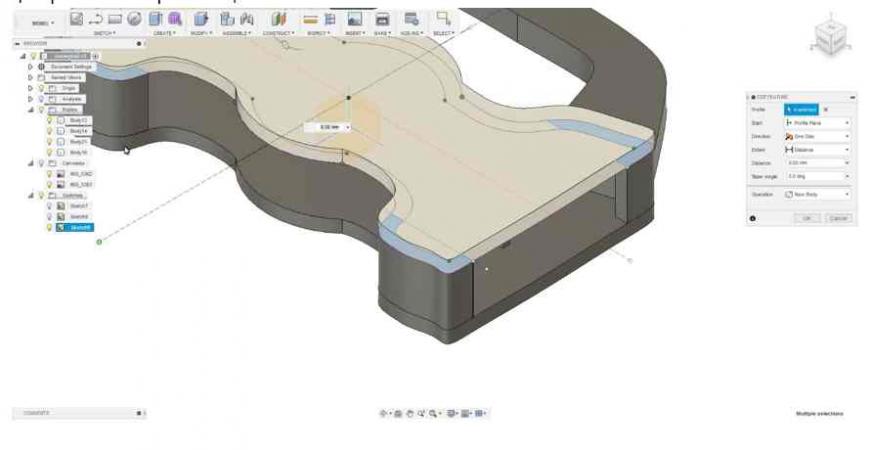

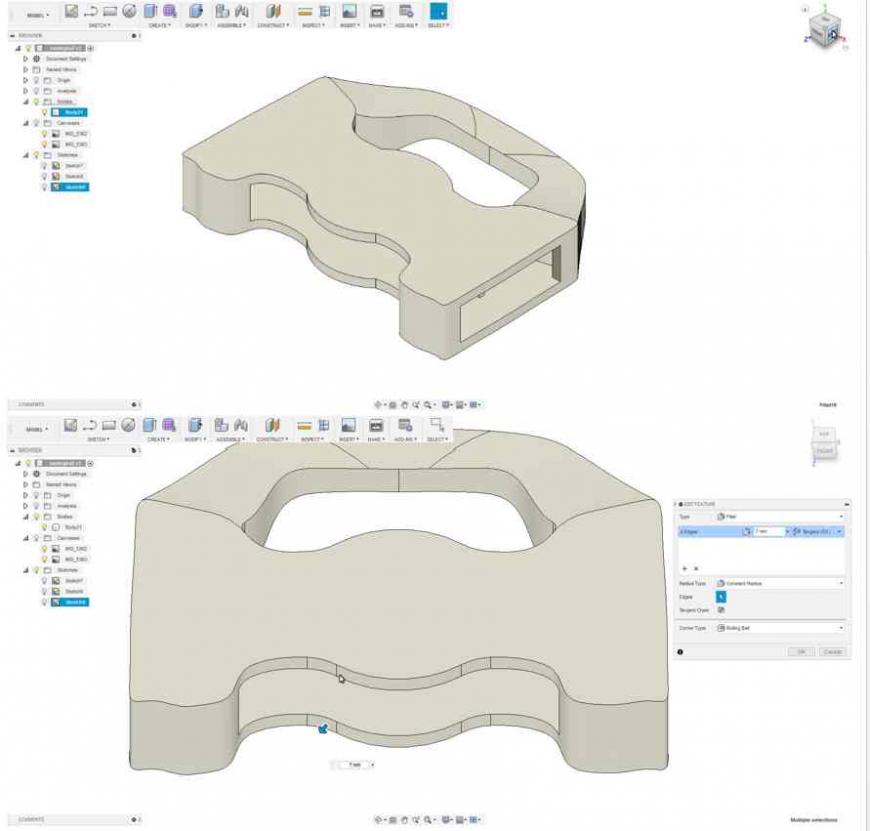

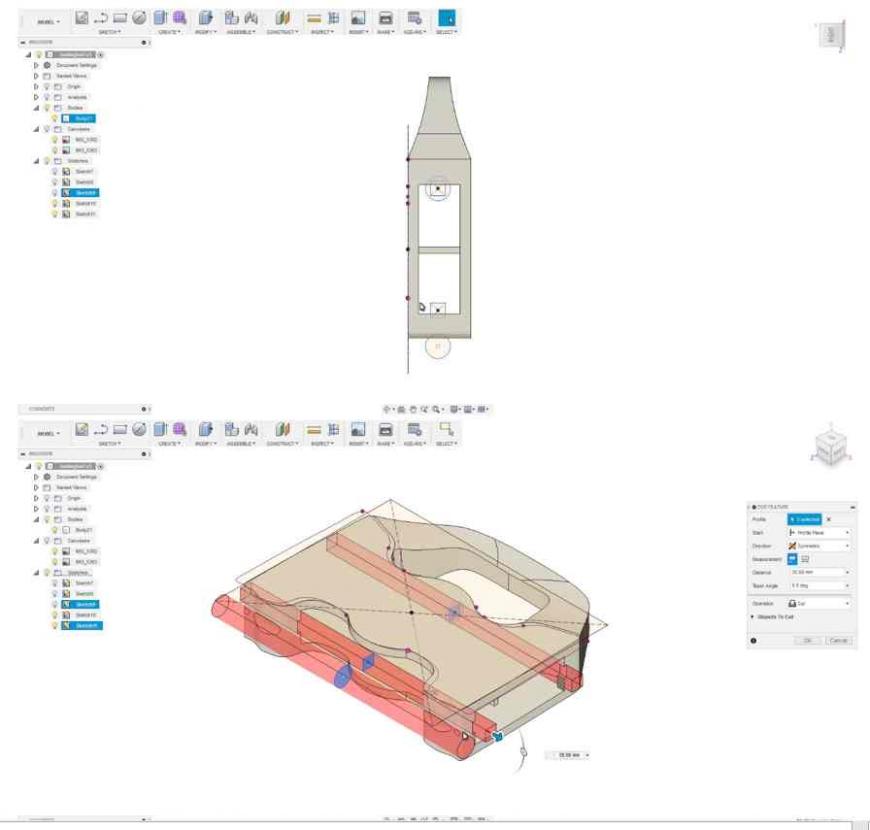

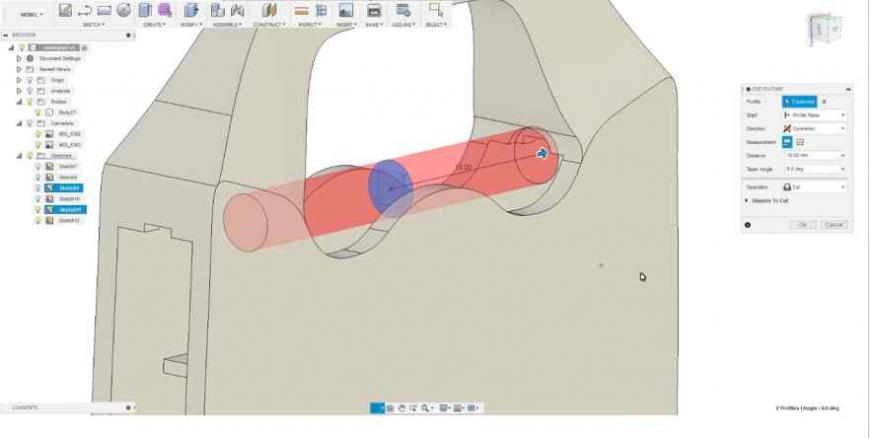

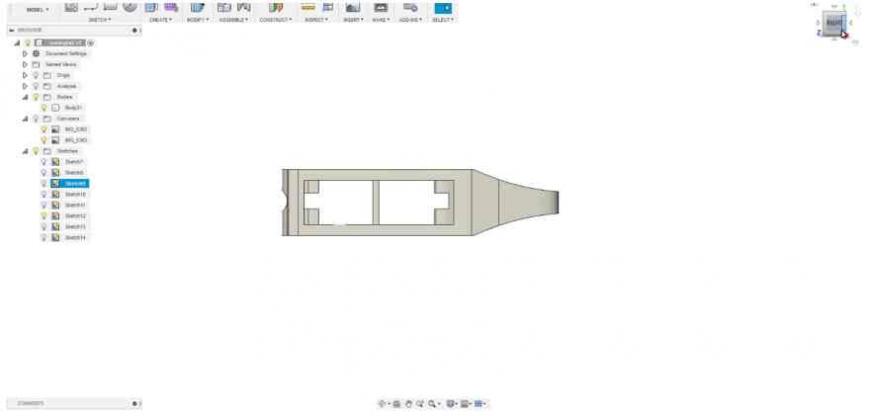

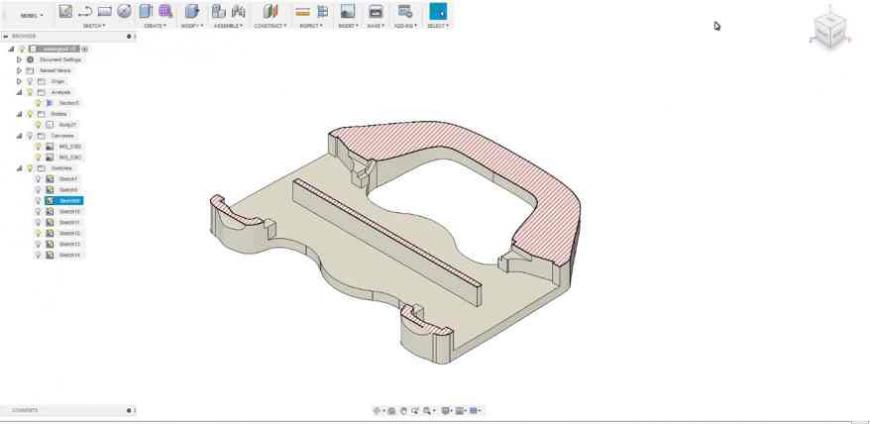

2) экструзией выдавливаю две части в соответствии с измеренными значениями3) С помощью команды «оболочка» делаю две внешних части фиксатора4) На одной из плоскостей фиксатора делаю эскизы для внутренней перегородки, и угловых элементов5) С помощью команды экструзия соединяю две половины угловыми элементами и центральной направляющей6) После этого объединяю все элементы в одно тело, и с помощью команды Fillet скругляю все резкие переходы7) На этом этапе решил распечатать черновой вариант, посмотреть, как выглядит вживую, и что необходимо скорректировать. Печатал из ABS. Скорость 60, температура стола 90, сопло 250. Без обдува. Заполнение 10%

8) Распечатав деталь и вставив в нее защелки увидел, что она длиннее чем это необходимо, поэтому с помощью команды масштабирование уменьшил ее по длине, оставив при этом исходную ширину и высоту, которые нельзя было трогать, т.к. это бы не позволило вставлять защелку.9) Следующий этап- прорисовка «запирающей» части. Для этого на центральном плане сделал эскиз, и с помощью вырезания сформировал необходимый профиль. 10) Сбоку получилось вот так,а это в сечении11) Полученную модель экспортировал в STL, и отправил печатать.

Первую печать делал с высотой слоя 0,3 мм, чтобы посмотреть, что получилось.

Слайсер Cura, настройки скорости как в инструкции по эксплуатации принтера, быстрые.

Печатал ABS, температура сопла 250, стол 85, с «юбкой». Обдув выключен.

На печать ушло около 40 минут. Печатал с поддержками.После печати решил проверить, но видимо не все заусенцы убрал напильником, и с одной стороны отломился уголок. Пришлось перепечатывать.Второй раз был внимательнее, зачистил все заусенцы, и остатки от поддержек, и все получилось.Защелки входят в фиксатор, и фиксируются, как и должны быть.

Еще больше интересных статей

Кодовый замок

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всё о VoxelDance Additive - на вебинаре от производителя!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

ну тогда все понятно. вы знали...

попробуйте мысленно потянуть(и...

Да клевая штука вышла, спору н...

Такое впечатление, что у прюша...

Вот такие «лесенки» появляются...

Отслайсил модель в Cura закину...

Нужна помощь по SKR PRO. Все д...