Прочность на изгиб изделий из PLA

Продолжаю осваивать принтер Zenit 3D.

Меня давно интересовал следующий вопрос – какая прочность изделий, напечатанных по технологии FDM из разных материалов. Поиски в интернете давали качественные характеристики – прочный/хрупкий. Также не нашел данных по зависимости прочности от толщины слоя, и от направления приложения нагрузки. Поэтому, в качестве эксперимента, на котором можно опробовать настройки по изменению ретракта, которые я собирался изменять в прошлой статье, решил напечатать бруски для определения прочности на изгиб, благо на работе имеется доступ к машине, позволяющей проводить такие исследования, с регулированием скорости нагружения, и максимальной нагрузкой в 50 КН (для пластика такая нагрузка конечно же не нужна).

В комплекте с принтером шел пластик производства Стримпласт, марки «PLA Ecofil Лимонно-желтый 1,75 мм». В описании к материалу указано, что предел текучести данного материала 60 МПа.

Описание процесса подготовки образцов и условий эксперимента.

Итак, были подготовлено по 8 образцов размером 5х5х30 мм, с фасками в 45 градусов размером 1 мм. Настройки печати – согласно инструкции пользователя принтера. По результатам экспериментов, для данных образцов, для предотвращения появления «волосков» на изделиях дистанцию отвода пришлось увеличить до 1,2 мм (в инструкции 0.8 мм). Буду наблюдать на следующих изделиях, не приведет ли это к каким-то пробелам.

Процент заполнения 10, 30, 60, 100. Высота слоя – 0,3 и 0,1мм. По факту слайсер нарезал не 0,3, а около 0,295 мм, т.к. было 17 слоев, а высота 5 мм.

Скорость печати как в инструкции - быстро 60 мм/с.

Условия испытаний:

Скорость предварительного нагружения -20 мм/мин

Скорость рабочего нагружения – 3 мм/мин

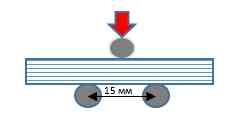

Расстояние между осями опор – 15 ммРезультаты испытаний

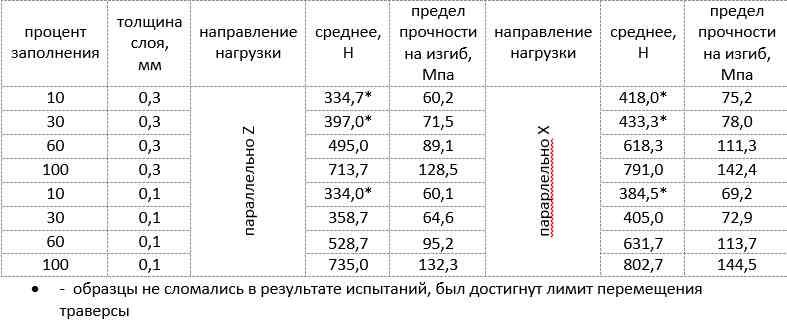

Результаты приведены в таблице.Первые два столбца понятны.

Столбец «Направление нагрузки» - в случае, когда направление нагружение было параллельно оси Z образец лежал на опорах так же как печатался. В случае «параллельно X» -образец на опорах лежал боком.

Следующий столбец – среднее значение нагрузки, при которой происходило разрушение образца, или достигался предел перемещения.

Предел прочности на изгиб – результат расчета, в соответствии со следующей формулой:Образцы с процентом заполнения до 30 для толщины слоя в 0,3 мм и 10% с толщиной слоя 0,1мм при нагружении вели себя идентично. Испытания останавливались в результате достижения траверсой максимально допустимого перемещения (2.5 мм).

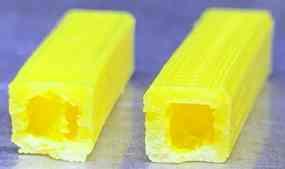

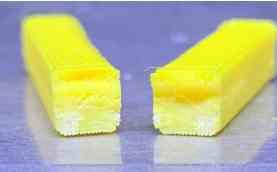

Нагружение параллельно оси ZНагружение параллельно оси X При таком виде нагружения снизу образца происходило расслоение по слоям.

При увеличении процента заполнения характер разрушения изменился, и образцы исправно ломались, вне зависимости от направления приложения нагрузки и толщины слоя

Образец 30 % заполнения, толщина слоя 0,1ммОбразец 100% заполнения, толщина слоя 0,3 мм.Из таблицы видно, что при нагружении образцов параллельно оси Х прочность выше от 10 до 20%, при той же толщине слоя и проценте заполнения.

Также видно, что несмотря на практически в 3 раза большую высоту слоя, а следовательно и в 3 раза большее количество слоев и время печати, прочность при прочих равных находится в пределах погрешности. Это значит, что если не надо высокое декоративное качество поверхности, высоту слоя можно ставить на максимум, допустимый производителем.

Не хочу загружать вас основами сопротивления материалов, и расчетов на прочность конструкций, кому интересно может найти все самостоятельно.

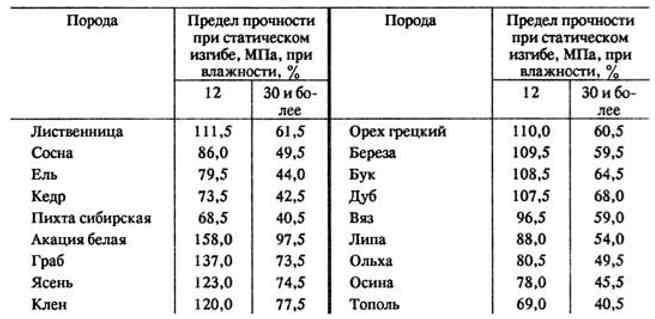

Приведу для сравнения таблицу с прочностью на изгиб для разных видов дерева:При проектировании изделий, необходимо учитывать наличие текстуры, присущей данному типу 3д печати. Однако, полученные изделия, по прочности могут быть сопоставимы с самыми прочными сортами древесины.

Позже проведу аналогичные испытания для ABS пластика.

Еще больше интересных статей

Обзор RangeVision Pro 2 быстрее, легче, точнее!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Calibry или Shining 3D EinScan HX? Видеообзор сравнение от 3Dtool!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этом видео мы решили протестировать...

Как тестировщик принтер покупал

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Я понял смысл. Но там такой за...

Кстати, да! Похож!

Двигатель ещё остался

Коллеги, уже задолбался с прин...

In a world where we are consta...

Спаситепомогите, это уже не эх...

Такое впечатление, что у прюша...