Российские ученые исследуют 3D-печать защитных антирадиационных покрытий

Специалисты Института химии твердого тела и механохимии СО РАН и Института ядерной физики имени Г. И. Будкера СО РАН разрабатывают технологию производства модернизированных контейнеров для перевозки ядерных отходов с повышенными защитными свойствами. Специальные покрытия планируется наносить с применением варианта 3D-печати, технологии электронно-лучевого осаждения.

Как сообщает ИЯФ СО РАН, в связи с увеличением количества радиоактивных отходов, которые образуются в результате переработки отработанного ядерного топлива, остро встала проблема модернизации контейнеров для их транспортировки и хранения. Атомной промышленности необходимы материалы, которые соединяли бы в себе лучшие свойства металлов и самых тугоплавких соединений — оксидов, карбидов, боридов. Ученые работают над технологией создания высокотемпературных композиционных материалов из боридов вольфрама и молибдена. Материалы должны одновременно ослаблять гамма- и нейтронное излучения, выдерживать высокие температуры и обладать достаточными прочностными характеристиками.

«Материал защитного покрытия должен ослаблять поток альфа-, бета-, гамма- и нейтронного излучений. Для этой цели хорошо подходят бориды тяжелых металлов, например вольфрама. Атомы металла поглощают альфа-, бета- и гамма-излучения, а атомы бора — нейтроны. Кроме этих свойств, бориды обладают высокой температурой плавления и высокой твердостью. Задача нашего исследования состояла в том, чтобы научиться комбинировать необходимые свойства в одном материале. Аддитивные технологии здесь очень подходят: они позволяют наращивать слои материалов с различными концентрациями или добавлять новые слои с другими компонентами и обеспечивать градиент физико-химических характеристик по толщине образца», — рассказывает научный сотрудник ИХТТМ СО РАН, кандидат химических наук Алексей Анчаров.

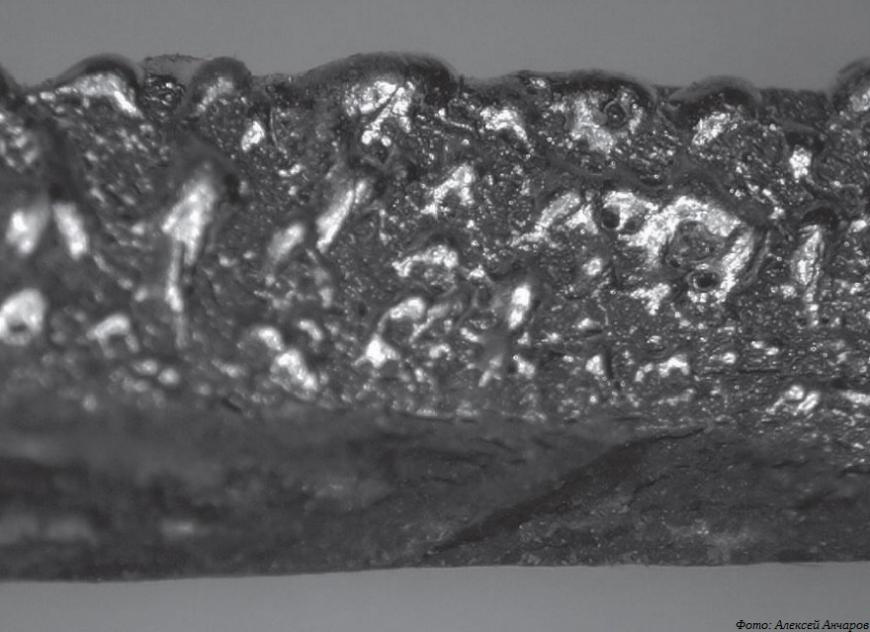

На иллюстрации выше показана боковая поверхность излома высокотемпературного композиционного материала на основе боридов вольфрама. Микрочастицы вольфрама и нитрида бора «вбиваются» друг в друга в шаровой мельнице, затем материал исследуется в Сибирском центре синхротронного и терагерцового излучения ИЯФ СО РАН на экспериментальной станции «Дифрактометрия в жестком рентгеновском диапазоне» при помощи синхротронного излучения, генерируемого ускорителем ВЭПП-3. На третьем этапе производится нагревание смеси и запуск химических реакций направленным пучком электронов на специализированном источнике в ИЯФ СО РАН.

«Источник электронного пучка ИЯФ СО РАН разработан и изготовлен специально для электронно-лучевых технологий. Он обладает редкими параметрами: энергией 60 кВ при непрерывной мощности до 30 кВт. При фокусировке электронного пучка меньше одного миллиметра в диаметре мы получаем мощность около ста киловатт на квадратный миллиметр. Мощность преобразуется в тепло в обрабатываемом слое толщиной десяток микрометров, где температура может достигать отметки 6000°C и выше. Такие характеристики позволяют нам плавить самые тугоплавкие материалы, но самая важная особенность нашей установки в том, что электронный пучок направляется на обрабатываемую поверхность не прямолинейно, а с поворотом на 270 градусов. Такое решение позволяет нам защитить катод и высоковольтную область электронной пушки от паров и мелких капель обрабатываемого материала. Технология запатентована нами в России», — поясняет научный сотрудник ИЯФ СО РАН Юрий Семенов.

Алексей Анчаров уверен, что технология прямого электронно-лучевого осаждения, где порошок подается в зону нагрева потоком газа и наплавляется электронным пучком, позволит делать как большие, так и малогабаритные детали любой формы с управлением процессом синтеза. Меняя соотношение состава в будущем можно будет регулировать эффективность покрытий в плане ослабления того или иного вида излучения. Например, композиционные материалы с повышенным содержанием вольфрама будут лучше поглощать гамма-излучение, а с повышенной долей бора — нейтронное излучение.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Принстонские ученые построили первый в мире термоядерный реактор на постоянных магнитах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Anycubic анонсировала 3D-принтер Kobra 3 и систему автоматической смены филамента

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Я понял смысл. Но там такой за...

Кстати, да! Похож!

Двигатель ещё остался

In a world where we are consta...

Спаситепомогите, это уже не эх...

Такое впечатление, что у прюша...

Вот такие «лесенки» появляются...