Модернизация МиГ-31: кувалда, чья-то мать и 3D-принтер с AliExpress

Инженер-конструктор авиастроительного завода «Сокол» Алексей Ленкин повысил обороноспособность страны за счет внедрения передовых аддитивных технологий в процессы ремонта и модернизации боевых самолетов МиГ-31. Если точнее, то с помощью прототипирования деталей на дешевом китайском FDM 3D-принтере. Шутки шутками, а ведь давно пора, ведь экономия оказалась существенной.

Как сообщает пресс-служба Объединенной авиастроительной корпорации (ОАК), ведущий инженер-конструктор НАЗ «Сокол» Алексей Ленкин одержал победу на ежегодном конкурсе проектов по совершенствованию производственной системы ОАК сразу в двух номинациях — «Проектирование, конструкторское сопровождение, летные испытания» и «Быстрый эффект».

Завод «Сокол» выполняет функции авиаремонтного предприятия в составе Объединенной авиастроительной корпорации, занимаясь в том числе модернизацией истребителей-перехватчиков МиГ-31. Вот с ними-то и вышел конфуз: несмотря на разработку новых деталей в соответствии с конструкторской документацией результаты не всегда соответствуют заданиям по габаритам и допускам — то компоненты не встают на место, то технические отверстия не совпадают. Как такое может быть? Причина якобы заключается в том, что сами ремонтируемые машины не вполне соответствуют серийной документации из-за погрешностей при первоначальной сборке, длительной эксплуатации и многочисленных предыдущих ремонтов. Другими словами, где-то что-то стряпали на коленке, а рецептуры в документах нет. В итоге примерно каждая пятая вновь разработанная в ОКБ и изготовленная на заводе деталь требовала переделки из-за несовместимости.

«Получалось, что мы детали разработали, изготовили, время и деньги потратили, а установить их нет возможности. Я стал искать способ, как можно решить проблему выявления несоответствия еще на этапе проектирования. Пришел к выводу, что помочь здесь может 3D-прототипирование», — рассказывает Алексей Ленкин.

Штучная себестоимость неподходящих деталей составляла от двух до 78,5 тысяч рублей, а чтобы довести их до кондиции зачастую приходилось переделывать одни и те же изделия по два-три раза. Но, как говорится, семь раз отмерь и один отрежь, а если с измерениями что-то не ладится, то почему хотя бы не сделать дешевые прототипы для примерки, а потом уже браться за производство дорогих конечных изделий? Старая конструкторская документация на МиГ-31 не оцифрована, потому что самолеты запустили в производство еще в середине семидесятых, а сняли в начале девяностых, зато все новые детали для модернизации самолетов проектируются с применением САПР и доступны «в цифре». Бери и печатай!

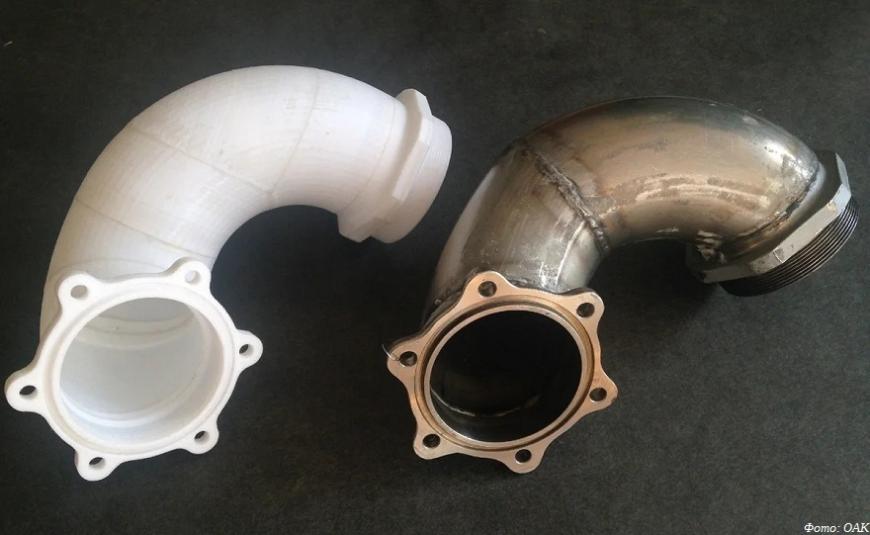

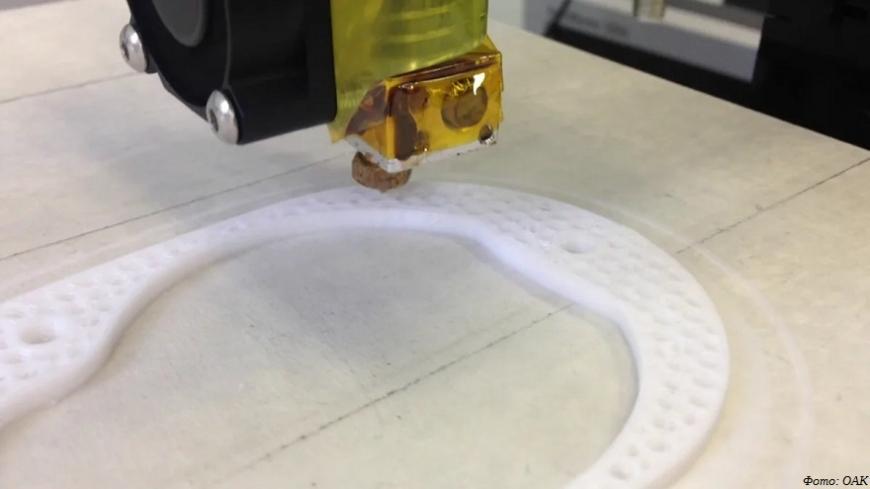

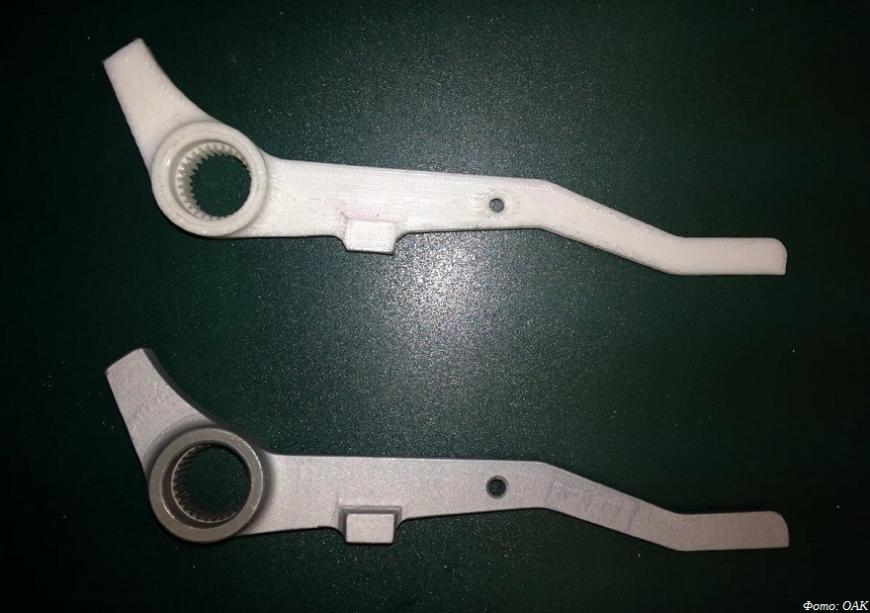

Печатает Алексей на дешевом китайском 3D-принтере, заказанном на AliExpress за шестнадцать тысяч рублей. Судя по всему, это аппарат под брендом iFancyBox или нечто подобное, хотя для авиастроительного проекта прямо-таки напрашивался аналогичный «Летающий медведь». Себестоимость 3D-печати прототипа прокладки примерно в семьдесят раз ниже стоимости конечного изделия, прототипа кронштейна сигнализатора замка основной опоры шасси — почти в двести раз, а прототипа рычага на иллюстрации ниже — в 550 раз. И это все без учета экономии времени и ручного труда вместо бесконечной переделки и подгонки методом тыка.

«Теперь примерку деталей производит сам конструктор с помощью цеховых рабочих. Это удобно, поскольку сам конструктор сразу видит несоответствия, если такие выявляются при примерке напечатанного прототипа. Конструктор сразу может замерить отклонения и решить что нужно поправить», — поясняет Алексей.

Суммарные затраты на изготовление сорока двух деталей, ошибки в конструкции которых были выявлены только после изготовления первых образцов, составили почти один миллион рублей, тогда как на прототипирование ушло чуть более двенадцати тысяч рублей, плюс затраты на приобретение 3D-принтера и расходных материалов. Затея окупилась практически с первого же напечатанного прототипа. Общая экономия затрат на исправление ошибок с помощью 3D-печати составляет порядка 98,7 %.

«Это один из проектов, который дает каждому из нас возможность подтвердить тот факт, что и один в поле воин в части, касающейся приложения своего интеллекта для решения конкретной задачи. В данном случае это была интересная инженерная задача. Пусть это частная задача, и ее решение, к сожалению, не может быть применено в крупносерийном производстве, но вместе с тем это было блестящее решение узконаправленной задачи, и из решения таких узконаправленных задач и получается в целом большой успех», — прокомментировал итоги конкурса заместитель генерального директора ОАК по производству и техническому развитию Сергей Смирнов.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Американские ученые выложили в открытый доступ более тринадцати тысяч 3D-моделей животных

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Creality анонсировала 3D-принтер K2 Plus c системой автоматической смены филамента

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Здравствуйте, хочу приобрести....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...