Малайзийские ученые исследовали методику ультразвукового упрочнения в процессе FDM 3D-печати

Ученые Малайзийского технического университета провели серию экспериментов по ультразвуковой обработке материалов во время печати на FDM 3D-принтере. Опыты показали существенный прирост механических свойств изделий.

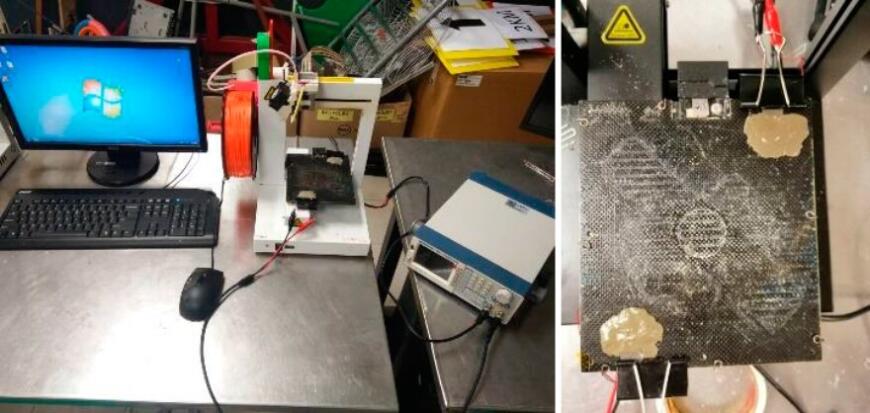

Экспериментальная лабораторная система на основе бюджетного 3D-принтера Tiertime UP Plus

Исследователи указывают, что предложенная методика позволяет бороться с ростом отходов за счет использования переработанных материалов. Вторичный пластик, как правило, уступает по прочности свежим полимерам, а технология ультразвукового упрочнения помогает нивелировать разницу в физико-механических свойствах. Далее следует пассаж про загрязнение океанов со средней плотностью в 580000 единиц пластикового мусора на квадратный километр.

Так как это полное фуфло с целью привлечения внимания грантодателей за счет хайпа на экологичности, акцентировать внимание не будем, как и отрицать проблему загрязнения. Скажем лишь, что проблема межслойной адгезии (или просто когезии, милости просим устроить терминологический холивар в комментариях) в той или иной степени характерна для всех изделий по технологии FDM 3D-печати — как из вторичного, так и первичного сырья.

Суть же проста: ультразвуковая обработка в момент нанесения расплава дает прирост диффузии, за счет чего новые слои лучше схватываются с уже уложенными, и соответствующим образом возрастает прочность. Методика неидеальна в том плане, что требуется тонкий баланс температур: чем выше температура нижнего слоя, тем лучше. К тому же при 3D-печати на 230°С со скоростью 60 мм/с и температурой столика 110°С выявились дефекты поверхностей, избавиться от которых удалось повышением температуры экструзии до 270°С. Связано ли это со свойствами самого филамента или влиянием ультразвуковой обработки, исследователи не поясняют, но скорее всего проблема в температуре экструзии — при работе с акронитрилбутадиенстиролом 230°С может быть чуть маловато.

В опытах использовался филамент из переработанного АБС. 3D-принтер оснастили двумя ультразвуковыми пьезоэлектрическими преобразователями, установленными на краях столика с помощью высокотехнологичных креплений типа «канцелярский зажим». В ходе экспериментов по 3D-печати с ультразвуковой обработкой при частоте 20 кГц удалось добиться прироста прочности на изгиб и модуля упругости на 36% и 53% соответственно. Прочность на разрыв повысилась на 18,5% в сравнении с контрольными образцами, прочность на сжатие выросла на 14%, а модуль упругости при сжатии — на 59%. Для сравнения, модуль упругости при сжатии образцов из переработанного полимера без ультразвуковой обработки оказался ниже показателей образцов из первичного сырья на 36%. Опыты с обработкой на частоте 10 кГц дали позитивные, но более скромные результаты.

Полный доклад доступен по этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Westinghouse Electric изготовила тысячную 3D-печатную деталь для ядерных реакторов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тольяттинская компания запустит производство филаментов из композиционных материалов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Три палки, соединенные в треуг...

Почему у волтбоя оба глаза отк...

Там в целом все понятно. Издел...

Всем доброго дня. Вчера кинул...

Мне нужно напечатать модель эт...

Доброго времени суток, столкну...

купил новый шаговый двигатель...