При всех своих достоинствах у 3D-печати есть один огромный недостаток: каким бы ни был процесс, после окончания печати деталь необходимо подвергать долгой, затратной постобработке перед тем, как она примет товарный вид. Особенно это касается FDM-печати, требующей шлифовки, вымачивания в растворах или паровой обработки, съедающих наружные слои моделей. Бостонский стартап Rize обещает изменить правила игры с помощью 3D-принтера Rize One – первого промышленного 3D-принтера, вообще не требующего постобработки изделий, если не считать удаления поддержек.

Стартап, казалось бы, появился из ниоткуда, но на самом деле за его созданием стоит ряд отраслевых ветеранов. Компания была основана в 2014 году Юджином Гиллером, ранее работавшим в Z Corp, и Леонидом Райцем – соучредителем компании Revit, вошедшей в состав Autodesk. Руководит предприятием бывший вице-президент Stratasys Фрэнк Марангелл. Фактически, это команда ветеранов из Z Corp, Objet и Revit, сплотившаяся вокруг новой задачи. Для работы над проектом команде удалось получить инвестиции в размере $4 млн.

Как именно работает новая технология, пока не до конца ясно, но по словам Марангелла процесс использует комбинацию FDM и струйной печати. Напечатанные слои укрепляются с помощью специальных чернил, способных влиять на характеристики готового материала. Здесь же кроется и главный секрет: устройство наносит слой специальных адгезионных чернил между поддерживающими и конструкционными слоями, предотвращая сплавление там, где пластик придется отделять.

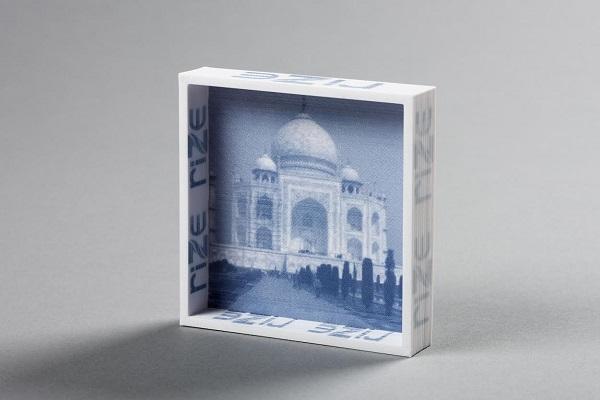

Что не менее интересно, те же струйные головки позволяют окрашивать модели. Пока что этот аспект полностью не развит, но в будущем команда собирается добиться полноценной фотореалистичной CMYK печати. Наконец, использование специальных чернил позволяет добиваться более высокой прочности изделий за счет повышенной изотропности. Как поясняет Марангелл, в типичной FDM-печати изделия теряют до 40% прочности по оси Z из-за слоистой структуры, тогда как в новом процессе, получившем название «Augmented Polymer Deposition», этот показатель не превышает 10%.

Первым пользователем новой технологии в готовом виде станет компания Reebok, принимающая участие в бета-тестировании опытных установок. Согласно разработчикам, процесс очистки моделей занимает не дольше 30 секунд, тогда как в обычной FDM-печати постобработка до приемлемого уровня может занять несколько часов. «Производители 3D-принтеров расскажут вам все что угодно о своих машинах – какие они быстрые, и какими качественными выходят изделия. Вот только никто из них не хочет говорить о том, как долго занимает доводка напечатанной детали до должного вида. Аппарат, может быть, и быстрый, но когда приходится тратить впустую четыре часа, сидя в ожидании возле ультразвуковой ванны, весь смысл скоростной печати теряется», – поясняет менеджер лаборатории быстрого прототипирования Reebok Гари Рабинович.

Размер рабочей области прототипа достигает 300х200х150 мм, а минимальная толщина слоя составляет 250 микрон. Стоимость готовых аппаратов предварительно оценивается в $25 000, что делает их одними из самых доступных среди 3D-принтеров промышленного уровня. Об ассортименте и стоимости расходных материалов подробной информации пока нет, однако известно, что устройство позволит печатать инженерными термопластами и полимерами, пригодными для медицинского использования. Дополнительная информация доступна

на сайте компании.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Я понял смысл. Но там такой за...

Кстати, да! Похож!

Двигатель ещё остался

Спаситепомогите, это уже не эх...

Такое впечатление, что у прюша...

Вот такие «лесенки» появляются...

Отслайсил модель в Cura закину...