Немецкий железнодорожный оператор Deutsche Bahn, производитель 3D-принтеров Gefertec и бюро промышленной 3D-печати Rolf Lenk успешно завершили пилотный проект по аддитивному производству металлических запасных частей для локомотивов.

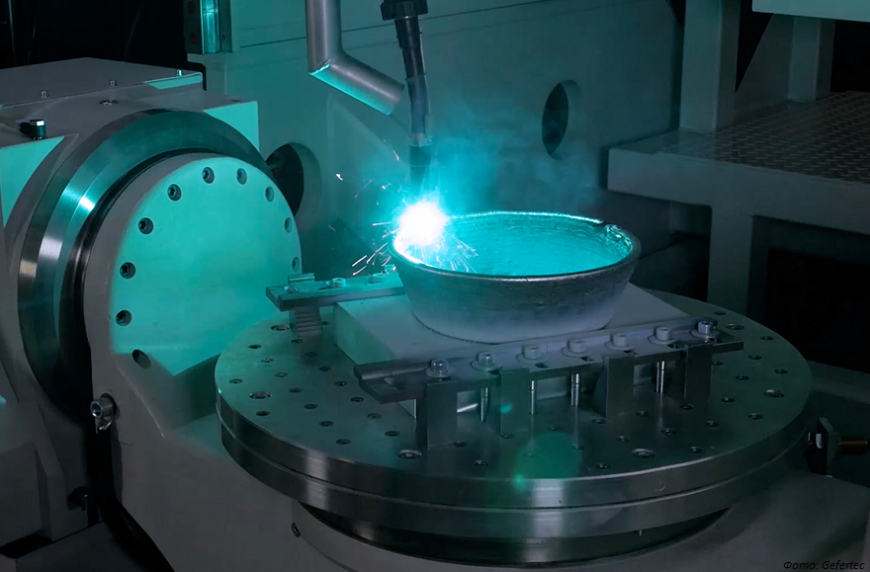

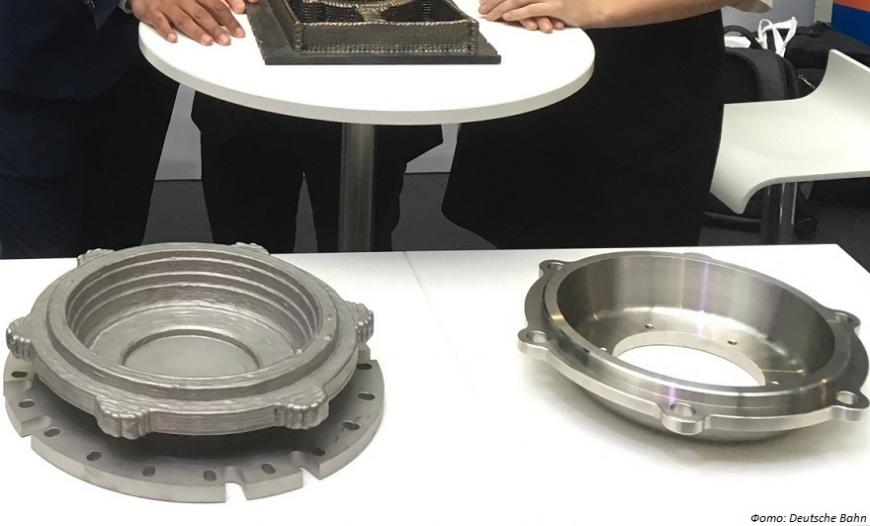

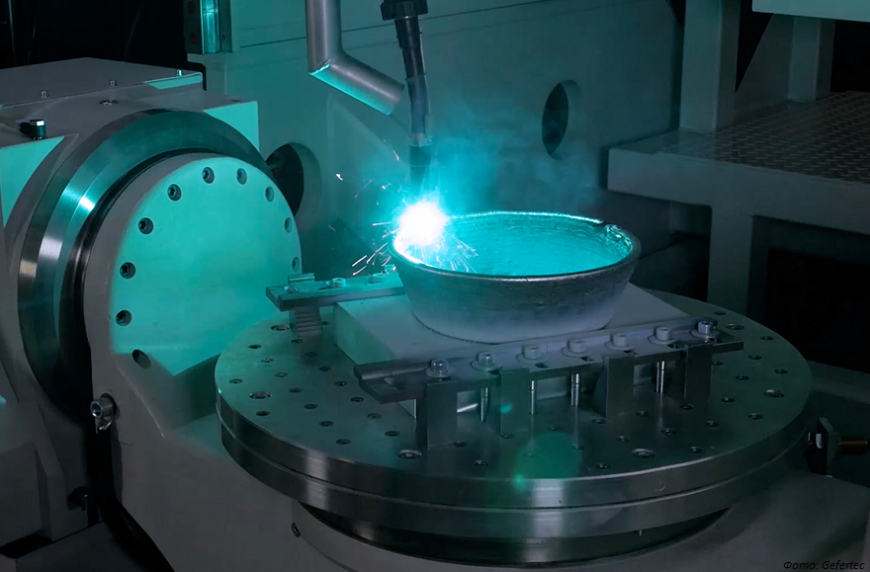

Партнеры продемонстрировали пример 3D-печатной металлической детали, изготовленной по специально подготовленной 3D-модели в базе цифровых двойников Deutsche Bahn. На иллюстрации показана часть подшипника колесной пары дизельного маневрового локомотива DB Class 90, выращенная на 3D-принтере Gefertec arc605. Оборудование полагается на технологию наплавления металлической проволоки методом дуговой сварки в защитной газовой среде с последующей механической обработкой.

Производство первого образца заняло около двух месяцев, из них непосредственно на 3D-печать ушло около восьми часов, а остальное время было потрачено на обратное проектирование, постобработку и тестирование. После отработки процесса и с готовыми цифровыми моделями на руках временные затраты на изготовление последующих образцов оцениваются в пару недель. Масса готовой стальной детали достигает одиннадцати с половиной килограммов при диаметре 374 мм и высоте 78 мм.

Как поясняет материаловед отдела аддитивных технологий Deutsche Bahn, доктор технических наук Тина Шлингманн, ключевой момент — это доступность. От заказа до получения таких деталей в привычной логистической цепочке может пройти до девяти месяцев, а это означает неоправданно долгие простои. Компания Deutsche Bahn самостоятельно обслуживает локомотивы и составы, зачастую сталкиваясь с нехваткой запчастей для устаревшей и снятой с производства техники. Те же локомотивы DB Class 90 эксплуатируются с середины 1960-х годов, а производство завершилось в 1974 году.

В общей сложности в ходе пилотного проекта были напечатаны и обследованы около ста различных компонентов. Стендовые испытания и неразрушающий контроль качества с применением компьютерной томографии проводились при содействии Лаборатории материаловедения при Федеральном железнодорожном управлении Германии. Подробнее о технологиях компании

Gefertec GmbH можно узнать в материале по

этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru

Комментарии и вопросы

У жильцов дома не появится жел...

Привет! Это важное замечание!Н...

Класс, жду. Рублю на первом не...

Проволка доходит до середины э...

На кораблике видно что на неко...

Сразу для любителей обсуждать...

Здравствуйте господа, у меня т...