Оптимизация детали для печати. Нависания

Год назад приобрел 3D-принтер и до сих пор в дичайшем восторге как от его возможностей, так и от того, что появилось несколько интересных занятий, в числе которых разработка 3D моделей для их последующей печати. Как говорили различные эксперты в своих видео, при разработке надо учитывать то, как деталь будет печататься и делать так, чтобы печать как минимум стала возможной, а как максимум была оптимизирована.

Сейчас рассмотрю один из моментов, с которыми пришлось столкнуться и для которых найдено решение, а именно печать нависающих элементов.

Есть различные тестовые модели, для определения на что способен принтер, но как-то не попадалось описаний, вот получил я какой-то результат и что с этим делать?

Начну с теории. Практика показывает, что почти на любом пластике из распространенных, печать нависаний в среднем до 45 градусов происходит без проблем, а дальше у кого как.

Почему 45 градусов? Это объяснить просто, типовые настройки печати - слой 0,2 при ширине 0,4. То есть, если сместить следующий слой на половину относительно предыдущего, получаем достаточную опору, чтобы он не провисал, и как раз те самые 45 градусов. Более толстый слой при смещении на половину, даст уже менее 45гр, а более тонкий даст больше 45гр, но при этом будет и сильнее провисать. Понятно, что факторов влияющих на это, великое множество, но в грубом приближении это как-то так.

Для печати нависаний придуманы поддержки, но их не всегда можно использовать. Другой вариант – в экспериментальном разделе Cura есть пара пунктов для этого. У меня эти настройки выглядят так.

Их конечно надо подбирать для различных пластиков, скоростей и т.п. но основная идея понятна – все нависающие элементы более заданного угла, печатаются с указанной скоростью. В принципе, эта функция работает, разные нависающие элементы печатаются более аккуратно. Жаль, что нет возможности указать абсолютное значение, но и с этим можно работать. Но в этом варианте есть пара проблем.

Проблема первая – замедление печати там, где это не нужно.

Как видно на картинке, Cura видит, что часть прямой лини в самом конце нависает и печатает её всю с замедленной скоростью, указанной для нависаний.

Мало того, что это замедляет печать на данных участках, так это ещё приводить ко другой проблеме:

Проблема вторая – ухудшение качества поверхности

Там, где печать происходит с другой скоростью, на стенке видны полосы. Те, кто делал тесты скорости печати, прекрасно знают, что на разных скоростях поверхность получается разной, и это становится заметным, при том что замедление отрабатывает, и нависающие части пропечатываются достаточно хорошо:

На замедленных участках заметна рябь, от которой удалось избавиться на более высоких скоростях. То есть печатать все внешние стенки на такой скорости – не очень хороший вариант, если хочется получить хорошую поверхность.

На замедленных участках заметна рябь, от которой удалось избавиться на более высоких скоростях. То есть печатать все внешние стенки на такой скорости – не очень хороший вариант, если хочется получить хорошую поверхность.

Возможно Cura когда-нибудь научится как-то с этим бороться, а возможно в каких-то слайсерах это уже решено. Я же нашёл другое решение. Его можно применить на этапе разработки детали и оно будет работать независимо от возможностей слайсера, главное чтобы в нём была настройка замедления печати для нависающих частей.

Вариант 1 – Сделать фаски.Слайсер на это реагирует так:

Как видим, на стенках замедления не происходит, только внутри отверстий, что и требовалось получить.

И даже время печати внешней стенки уменьшилось на 4,5%. Кто-то может сказать, что это не так уж и много, но тем не менее это плюс, а не минус.

Вариант 2 – добавить утолщение возле отверстий

Небольшое утолщение вокруг отверстия действительно усиливает эту часть детали. В этом примере я добавил совсем немного, а так обычно вокруг отверстий для болтов делают утолщение под размер соответствующей шайбы.

Как видим, такая оптимизация тоже работает - Стенки печатаются с одинаковой скоростью.

Интересно также, что сокращение времени печати получилось более значимым, аж 18%. Не знаю, как это объяснить. Может Cura что-то неправильно считает, может так и есть на самом деле.

Я попробовал напечатать эти три варианта и получилось 41 минута на неоптимизированной детали, 35 минут – вариант с фасками, 31 минута – вариант с усилением. То есть в целом картина сохранилась, только вариант с фасками оказался ближе к варианту с усилениями, чем к неоптимизированному.

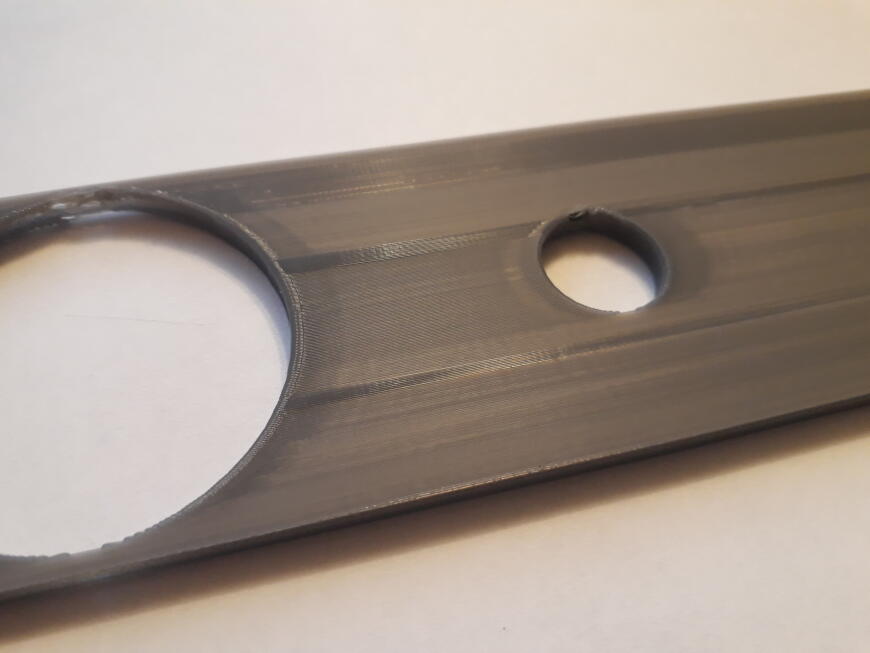

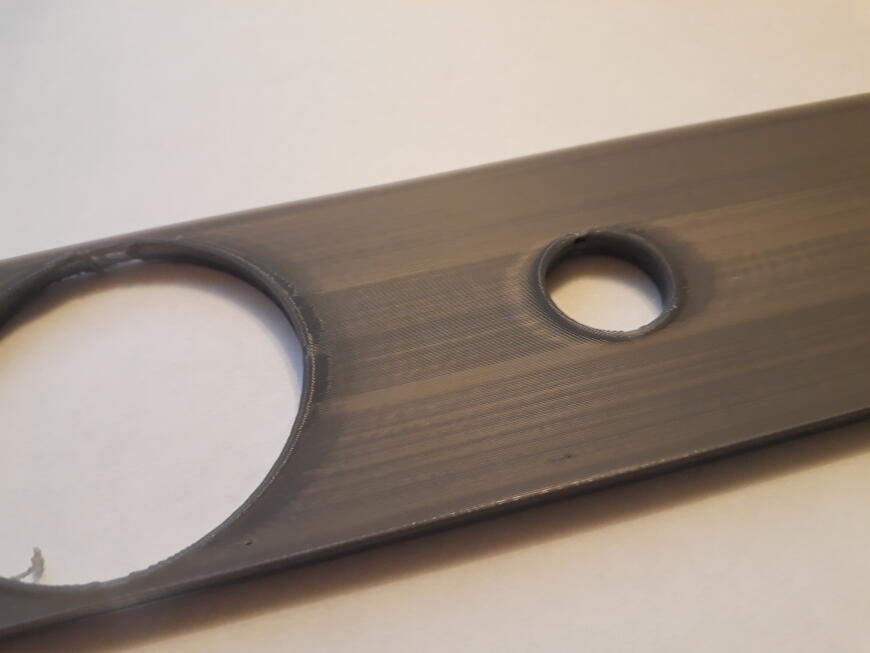

Ну а в целом оптимизированный вариант выглядит так: Здесь видно, что уже нет полос от замедленных участков, при сохранении качества нависающих участков.

Здесь видно, что уже нет полос от замедленных участков, при сохранении качества нависающих участков.

Ну и приведу ещё параметры печати, на всякий случай:

- Пластик PET-G

- Ретракт 1мм

- Обдув 50%

- Скорость стенок 100

- Замедления для нависаний 25% для уголов более 46%

Еще больше интересных статей

МАЗ-537. Передняя часть кабины и частичная сборка.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Части...

Терпение и труд... Наблюдения, сопла, двигатели и ещё немного прошивки и калибровки. Часть 4.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очень сложно рассказывать о чём-то одном, когда одно тянет за другое…...

Придумал, экструдер.....

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Не-а...Они его в ацетоновой ба...

много букв и нет ни одной карт...

Между тем пластик неплохо гаси...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...