Не клеймите зря BLTouch! или общие проблемы автолевела кроватки...

В качестве вступления спешу сообщить, что сквозь сопло моего самосборного принтера не вышло пока ни миллиметра филамента...))

В силу своего характера, раз уж я запланировал автолелел, я решил начать настройку железа именно с него. СКАЗАНО -> СДЕЛАНО! Но криво))))

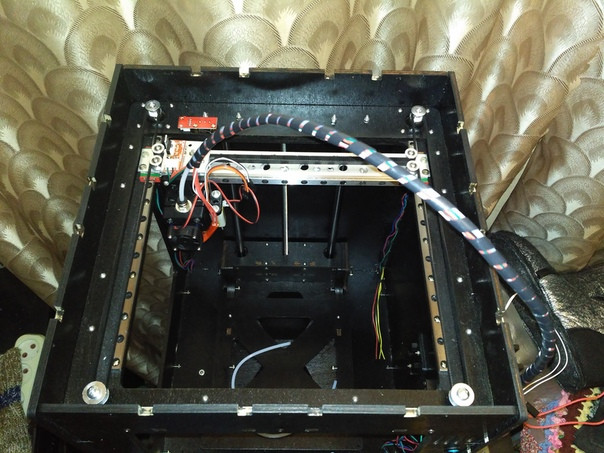

Настройку моторов, концевиков и поключение датчика уровней я, по понятным причинам, опущу в данном посте. Скажу только, что принтер: ULTi подобный фанероид с кинематикой H-BOT на трёх 9х рельсах по Х-У и 12мм палках по Z. Ramps 1.4+mega2560+Marlin 1.1.9Автолевел....

Как это обычно бывает: потратив не 1 и не 2 вечера в непрерывных боях (как оказалось с самим собой), я выработал понимание, как это котовасия работает и как настраивается. Но я упёрся в стену: РУКАМИ НАСТРАИВАЕТСЯ ТОЧНЕЕ. Многие приходят к такому выводу, и убирают датчик пылиться под кровать.. А зря!!!!!!! Терпения, други... И вы услышите правду из уст чайника)))

И вот я настроил стол ручками, ошибка явно не более 0.2мм. Запускаю тест М48. Рузультат просто ох....какой хороший. Для алишного датчика за 800р более чем отлично!

>> m48 V4 SENDING:M48 V4 M48 Z-Probe Repeatability Test Positioning the probe... Bed X: 29.000 Y: 12.000 Z: 0.274 1 of 10: z: 0.281 mean: 0.2810 sigma: 0.000000 min: 0.281 max: 0.281 range: 0.000 2 of 10: z: 0.281 mean: 0.2810 sigma: 0.000000 min: 0.281 max: 0.281 range: 0.000 3 of 10: z: 0.281 mean: 0.2810 sigma: 0.000000 min: 0.281 max: 0.281 range: 0.000 4 of 10: z: 0.284 mean: 0.2818 sigma: 0.001299 min: 0.281 max: 0.284 range: 0.003 5 of 10: z: 0.281 mean: 0.2816 sigma: 0.001200 min: 0.281 max: 0.284 range: 0.003 6 of 10: z: 0.281 mean: 0.2815 sigma: 0.001118 min: 0.281 max: 0.284 range: 0.003 7 of 10: z: 0.279 mean: 0.2811 sigma: 0.001355 min: 0.279 max: 0.284 range: 0.005 8 of 10: z: 0.282 mean: 0.2813 sigma: 0.001299 min: 0.279 max: 0.284 range: 0.005 9 of 10: z: 0.285 mean: 0.2817 sigma: 0.001700 min: 0.279 max: 0.285 range: 0.006 10 of 10: z: 0.284 mean: 0.2819 sigma: 0.001758 min: 0.279 max: 0.285 range: 0.006 Finished! Mean: 0.281900 Min: 0.279 Max: 0.285 Range: 0.006 Standard Deviation: 0.001758Ну дело за малым... вбиваем G29, ждём.... и получаем просто жуткие результаты... При Z=0 Слева стола зазор от сопа до кровати 1мм, справа в ноль...

Bilinear Leveling Grid: 0 1 2 0 +0.261 -0.493 -1.139 1 +0.264 -0.510 -1.197 2 +0.334 -0.394 -1.150Всё? Выброшенные денюжки? ????

Я был бы не я, если не 'полез бы в бутылку'))) Ведь тест в одной точке то с отличной повторяемостью!! Даже с учётом, что один из линейных подшипников стола просто ни в дугу и подлежит замене.

Искав на просторах сети информацию нашёл на github.com пост о подобном косяке с автолевелом. Но не обдадая исчерпывающими знаниями аГлиЦкого языка не совсем понял, о чём там идёт речь. WTF!? Что за 'двойная ось Х'... Я попросил разработчиков пояснить, что к утру слудущего дня они любезно и сделали. Но я всё равно не понял с их слов, как может меняться расстояние между сенсером и соплом по оси Z при перемещении по осям X-Y... Мой мозг горел..... КАК ТАК!? ВСЁ ЖЕ ЖЁСТКО!!! Было утро... Я ехал на работу... Помидетировав пару минут в окно автобуса))), я успокоился и решил прочитать их ответ не в почтовом ящике, а непосредственно на гетхабе. Там под 'пляшущей/двойной осью Х' скрывалась ссылка на другой топик, в котором имела место ссылка на визуализацию косяка:

Всё встало на свои места. При перемещении каретки по Х - портал как бы идёт винтом. Поскольку офсет датчика от сопла по Y у меня был 12мм(за соплом), при перемещении по Х от минимума до максимума датчик поднимался и набегала ошибка.

Выводы и возможные курсы лечения недуга:

Сходу проблему можно решить сведением оффсета датчика по оси Y к нулю. То есть поставить датчик на одну линию с соплом при движении каретки по оси Х и радоваться. Но это будет является своего рода КОСТЫЛЁМ. Ведь мы имеем винтовой портал... То есть, косвенно, датчик, установленный с офсетом по Y очень показателен! Он показывает нам кривизну механики, а именно 'винтообразность портала'. То есть с помощью датчика, вылечив 'винтообразность' портала можно сделать печать наших принтеров чуть (а в некоторых случаях и гараздо) лучше!

Так что доставайте датчики из под кровати, ставьте его на место и айда лечить свои принтеры от косоглазия)))

Всем добра и успехов в 3D изысканиях)))

P.S./ Пост на github.com

Еще больше интересных статей

Подсветка для Ender 3 и Sprite Extruder с обдувом K3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Попросили меня подробнее написать про подсветку на моем Ender 3....

duet web control не регулируются обороты вентилятора обдува детали на BTT SKR V1.4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

принтер у меня самодельно переделанный из ки...

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

Ну то что был это я понял, но....

Приветствую. Есть модель самой...

Принтер у них уже был, и это н...

Не подскажите куда подключить...

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...