Впрессовка медных стержней в алюминиевый кубик V5. Будет ли лучше?

Да, я в своём репертуаре, вылизываю недостатки.

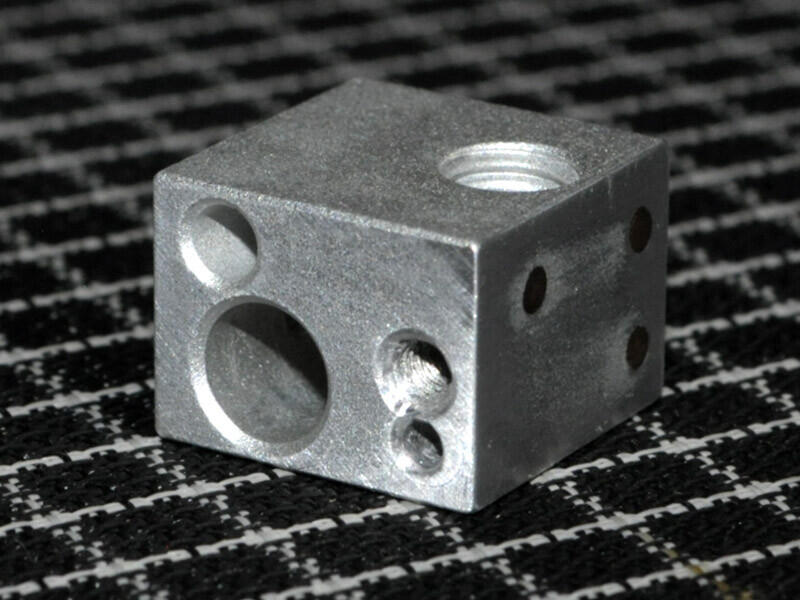

На этот раз под прицел попал алюминиевый кубик V5.

Его достоинство в очень малой массе, всего 5.6гр. А недостаток тот же, но уже с точки зрения температуры. При подаче холодного прутка, температура быстро проседает. А значит с этим кубиком невозможно достичь высокой скорости печати. Уже на скорости печати 80мм в секунду, 0.4мм соплом и слоем 0.2мм он проваливается.

Ровно 5 месяцев назад, я задавался вопросом постройки идеального и доступного нагревательно кубика. Идеала как известно не бывает, но думаю мне удалось подобраться очень, очень близко к нему с моим латунным кубиком.

Однако там не упоминается об одной очень интересной доработке - впрессовка медных стержней.

И всё с ним хорошо, но большой вес не давал покоя.

И вот спустя 5 месяцев пришла идея впресссовать медные стержни в алюминиевый кубик. Будет толк, или просто так?

Процесс простой - в кубике сверлится отверстие точно по диаметру медной проволоки, и она туда впрессовывается.

Итак, Дано:

- медный обмоточный провод диаметром 1.5мм. После снятия лаковой изоляции получается диаметр ~1.45мм.

Задача: Впрессовать медный пруток в отверстие

Решение:

В кубике в оптимальных местах сверлятся глубокие шахты точно по диаметру стержней и они туда впрессовываются.

Сверло 1.5мм слишком большое, а вот 1.4мм идеально. Но проволку придётся подточить до этого диаметра.

Очень важно точно подогнать диаметр проволоки под отверстие.

Получается вот такая картинка

Задача впрессовать стержни как можно ближе к отверстию нагревателя и не задев при этом имеющиеся отверстия.

Получается можно впрессовать 2 верхних стержня на глубину 11мм, а нижний на 6-7мм.

Итоговый вес кубика составляет ровно 6грамм. А это ровно в 3 раза легче моего латунного кубика.

Как известно из справочников, теплопроводность меди почти в 2 раза выше чем у алюминия. А значит можно гораздо быстрее доставить тепло к соплу 3D принтера.

Чтобы проверить, буду приводить скриншоты графиков температуры из программы RepetierHost.

Картинка слева - до переделки, справа - после.

Сперва, хотелось бы увидеть, есть ли вообще какие либо изменения. Поэтому PID калибровать не буду.

Ага, температура не может стабилизироваться. Понятно.

Ага, температура не может стабилизироваться. Понятно.

Калибрую PID (M303 E0 C8 S230)

Смотрим графики:

Хм, почти как и было, но по нижнему графику четко видно, что температура быстрей стабилизируется, 5 волн против 3.

Хм, почти как и было, но по нижнему графику четко видно, что температура быстрей стабилизируется, 5 волн против 3.

Ладно, Одновременно с этим я измерял время затраченное на достижение отметки 200 градусов:

01:22:11 мин против 01:16:85 мин. Работают "наностержни"? - определённо да.

Теперь, продавливаю 20см прутка PLA на скорости 200мм\мин

G01 F200 E200

Видно, как такое действие надолго выводит из равновесия систему нагревателя слева. В то время как с медными стержнями температура значительно быстрей стабилизируется.

Теперь время остывания с 200 градусов до 70.

Измерял секундомером.

3:30 мин против 3:45 мин. Ага, пол грамма меди добавляют 15 секунд.

Ну вот, влияние есть, но както не сильно убедительно выглядит первый график.

И вот тут засада от производителя. - Отверстие под термистор капельку просверлили диаметром аж 2.5мм. В то время как диаметр термистора 1.9мм.

Очень щедро с их стороны.

Ну, технология уже знакома. Беру алюминиевую проволоку (медной не нашлось) диаметром 2.7мм (одна жила от кабеля, который 220 вольт по улицам передаёт).

Кусаю кусочек, зажимаю в дрель и стачиваю до диаметра ~2.52-2.55мм. Впрессовываю в кубик тисками и добиваю молотком, чтоб покрепче сидел. Стачиваю излишки и аккуратно сверлю новое отверстие сверлом 2мм.

Собираю, тестирую.

Теперь посмотрим влияет ли эта доработка?!

Как говорится: Вот оно что, Михалыч! А я то думал...

Как говорится: Вот оно что, Михалыч! А я то думал...

И радоваться нужно бы, но последние 2 засады.

1. Отверстие под сопло-термобарьер просверлено асимметрично.

Из-за этого, провода нагревателя сильно упираются в корпус обдува на ZAV принтерах.

2. Отверстие под нагреватель 6.2мм. В то время как диаметр нагревателя 5,7мм, ну 5.9-6мм в лучшем случае. Площать контакта мала, отсюда вялая реакция с выбросами температуры.

Картинка для наглядности, 6.2мм и 5.8мм.

И тем не менее, латунный кубик вне конкуренции. На этом доработанном кубике после протягивания 5см прутка, мотор подачи пластика прощелкивает уже на скорости 300мм\мин, в то время как с латунным кубиком можно смело ввалить 600мм\мин.

И там отверстие под нагреватель очень точное, 6.05мм.

Еще больше интересных статей

Продолжение моделирования МАЗ-537

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ресивер....

Ускорение печати.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

но...

MMRU (Multi Material Russian Upgrade) (Часть 6: Анонс новой механики)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Прискорбно, конечно (не про об...

А автомобильный бесцветный хим...

На бок положу, аппарат то дово...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...