Технология изготовления корпусов из акрила

Эта технология не совсем проста и достаточно затратна для единичного повторения, однако результат ее применения достоин внимания.

Суть технологии - это склейка акриловых частей в пакеты при помощи специализированного двухкомпонентного клея по направляющим, с вкладываем в эти пакеты в процессе склейки Т-гаек, применяемых для алюминиевого станочного профиля 2020.Т-гайки выбраны не просто так. Во-первых, они достаточно узкие - под их вкладывание не нужна большая глубина фрезерования и имеют достаточно большую боковую поверхность. Во-вторых, они имеют длинный рычаг, что позволяет прикладывать большие моменты затяжки винтов с исключением «выламывания» гаек из пазов. В-третьих, у них длинная резьбовая часть по сравнению с обычными квадратными гайками.

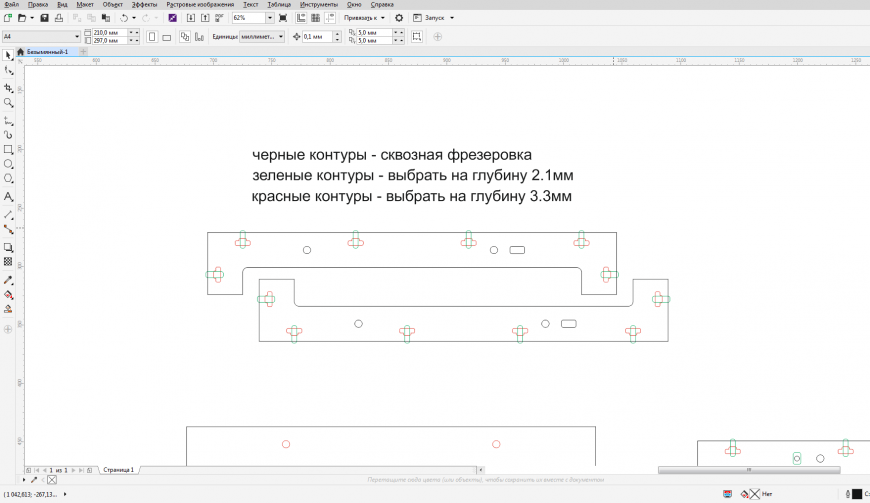

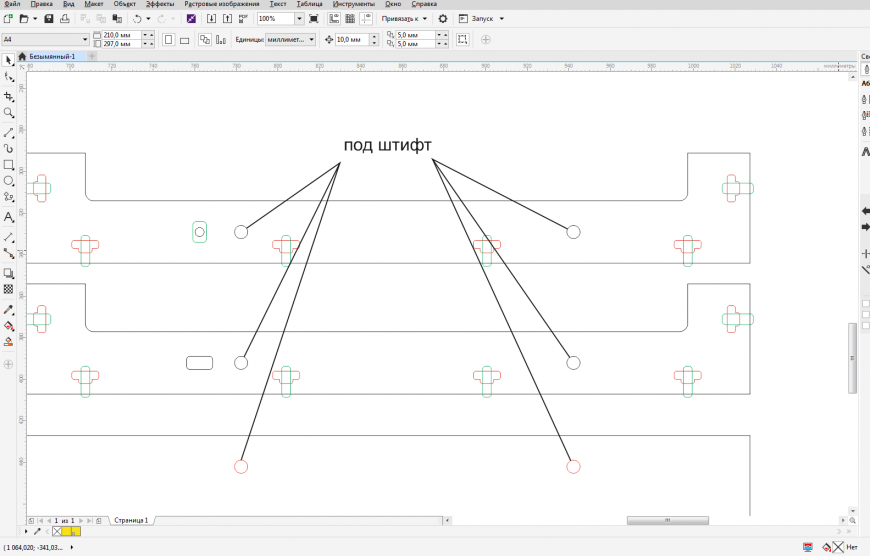

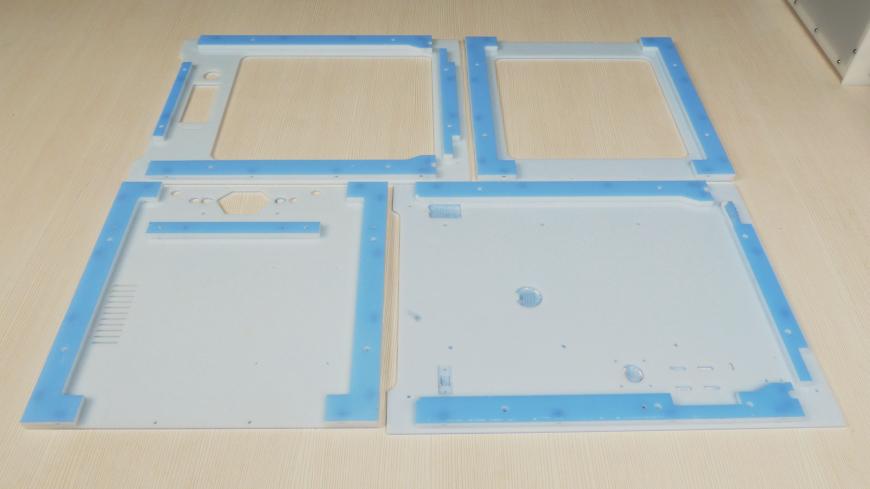

Центральным элементом всей технологии является отфрезерованный на ЧПУ фрезере разноуровневый паз специальной формы в акриле толщиной 5 мм. Как видно на картинке, Corel файл для заказа фрезеровки акрила я снабдил комментарием, в котором указал требуемую мне глубину фрезерования, обозначив соответствующие контуры своим цветом. А теперь, если сложить зеркальные части вместе, то в красном контуре мы получим место под вкладывание гайки, а в зеленом контуре – место под паз для вкручивания винта М4. Следующими немаловажными элементами являются отверстия под направляющие штифты для сборки всех заготовок в пакеты. Сами штифты я изготовил из отрезков 6 мм полированного вала. При этом в заготовках для вкладывания гаек отверстия под штифты сквозные, а вот в днище глубина фрезеровки такая же, как и у гаек - 3.3 мм. После склейки штифты удаляются. Это решение позволяет сделать корпус красивее, поскольку все технологические отверстия будут внутри.Подготавливаем все файлы, отдаем на ЧПУ фрезеровку, получаем россыпь заготовок для склейки.

Что касается клея - долго подбирал специализированный клей для акрила. С одной стороны, он должен быть достаточно жидким, чтобы толщина шва после склейки была минимальной, и не влияла на конечный размер. С другой стороны, клей должен быть двухкомпонентным, для заполнения пустот и увеличения площади склеивания между частями акриловых заготовок. В итоге после множества проб различных клеев остановился на двухкомпонентном клее Acrifix: основа Acrifix-190 и отвердитель ACRIFIX® CA 0020 со специальным разбавителем Acrifix TH0032. После замешивания и склейки пакетов излишки клея очень выдавливаются.Весь процесс склейки с вкладыванием Т-гаек и стягиванием пакета зажимами легко понять из серии фотографий.После склейки всех деталей получаем набор панелей, который легко скручивается в задуманный нами корпус. Останется только прикрутить боковые панели из полупрозрачного акрила и все, корпус готов. И как видно на фотографиях, спереди и сверху мы имеем только 4 головки винтов, а все основное крепление либо скрыто, либо находится сбоку. Собранный корпус из склеенного 5 мм акрила получается очень прочным, так как итоговая толщина пакета в местах склейки равна 15 мм.Важные моменты этой технологии.

- Замес клея осуществлял небольшими порциями, дозируя тремя разными шприцами, дозировка следующая: 10 мл. основы, 1 мл. разбавителя и 0,3-0,35 мл. отвердителя (отвердитель и разбавитель проще всего дозировать инсулиновыми шприцами). Клей быстро полимеризуется, а когда замешанный состав нанесен на акрил, он вступает с ним в реакцию и процесс полимеризации ускоряется, поэтому нет смысла замешивать большими порциями.

- Остатки клея, лучше всего срезать при помощи бор-машинки и отрезного диска по алюминию. Так как диск пружинит, то очень легко убирать все выступающие застывшие части заподлицо. В углах можно использовать шабер. Излишки клея следует удалять только после их полного застывания.

- Для нанесения клея лучше применять жесткую кисточку; не лишне будет подрезать ворс на половину длины для увеличения жесткости и уменьшения количества впитываемого ворсом клея.

- Много клея лучше не наносить. Оптимально, чтобы выступали только капли, но при этом для надежной склейки промазывать нужно всю поверхность. Лишние капли клея легко удаляются, а вот сильные потеки удалить значительно труднее, так как уже было сказано выше, клей вступает в реакцию с акрилом. На фото, более-менее оптимальная дозировка клея.

- Отверстия под штифт 6 мм, в акриле я заложил как 6.3 (компенсация на отжим фрезы), также все отверстия нужные мне, под штифты и валы добавлял 0,3 к требуемому диаметру отверстия.

- Склейку пакетов акрила лучше всего проводить на жестком основании. В качестве основы использовали вырезанное из ЛДСП основание, для того чтобы стягивать зажимами не только пакеты но и выравнивать всю плоскость панели во время полимеризации клея.

- Перед склейкой частей из акрила, обезжиривание не проводили.

- Дороговизна клея. На момент покупки клея, весь комплект стоил под 10 тысяч рублей (а это было год назад). По моим подсчетам, этого объема основы и отвердителя хватит на 30 принтеров, разбавителя при этом останется еще на пару партий основы и отвердителя. В пересчете на один принтер, стоимость клея выходит под 350 рублей.

- Дороговизна акрила. Цена фрезеровки и стоимость акрила на весь этот набор оценивается приблизительно в 5-8 тысяч за весь комплект. Удешевить можно, если использовать под основные панели 4 мм акрил, а паз под гайки делать не в двух половинках, а в одной толстой акриловой заготовке. В принципе, тогда и скорость склейки возрастет, а расход клея уменьшится.

- Запах. В квартире лучше не клеить. При склейке пользовались респиратором для химических производств с активированным углем от 3M плюс хорошая вентиляция.

Принтеры, собранные этим способом отработали уже больше года в различных режимах, в том числе и при печати ABS с термокамерой, очень часто разбирались и собирались вновь, в процессе улучшений и дополнительных модернизаций, и ни на одном из них нет даже намека на расслоение склеенных акриловых частей или их поломку.

В целом же, полностью по этой технологи корпус для 3D принтера изготавливать не обязательно, возможно только ограничиться изготовлением отдельных панелей, узлов крепления или лицевой частью принтера. Возможности этой технологи не ограничены только 3D принтерами, этот способ изготовления будет отличным вариантом изготовления корпусов и в других областях, где нужно получить внешний вид, приближенный к промышленному образцу, но в единичном экземпляре.

PS: Corel файл пример загружу к себе в профиль, ссылка будет в комментариях к статье.

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

duet web control не регулируются обороты вентилятора обдува детали на BTT SKR V1.4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

принтер у меня самодельно переделанный из ки...

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Здравствуйте, хочу приобрести....

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...

Добрый день, принтер Creality...