Scara - Home`s 3Dprinter. Фаза третья.

Всем привет. Спасибо за ваш интерес к моему хобби. Надеюсь дальше он не угаснет.

Видео-версия:

На столе собственно детали от старого принтера. Не все, но большая часть

Конструкция принтера, как и все решения в нем были чрезвычайно посредственны. Одна из проблем прошлого принтера – Ось Z. Валы играют, валы не параллельны. И установить их перпендикулярно у меня не получилось. В результате страдала печать, потому что появился эффект линзы известный всем дельтаводам.

Конструкция принтера, как и все решения в нем были чрезвычайно посредственны. Одна из проблем прошлого принтера – Ось Z. Валы играют, валы не параллельны. И установить их перпендикулярно у меня не получилось. В результате страдала печать, потому что появился эффект линзы известный всем дельтаводам.

Теперь я вам покажу результат десятилетних исследований и строительства. Тадааа.

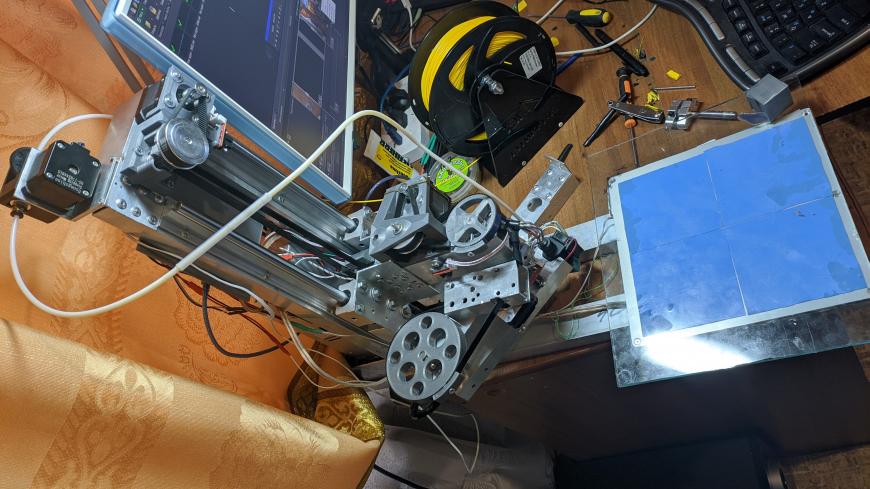

Это собственно уже рабочий принтер. Собирал без каких либо чертежей и проектов, методом научного тыка.

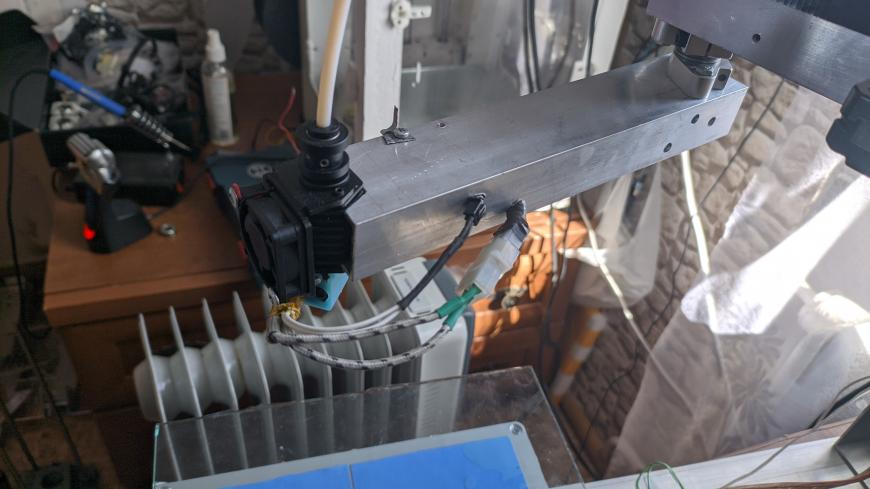

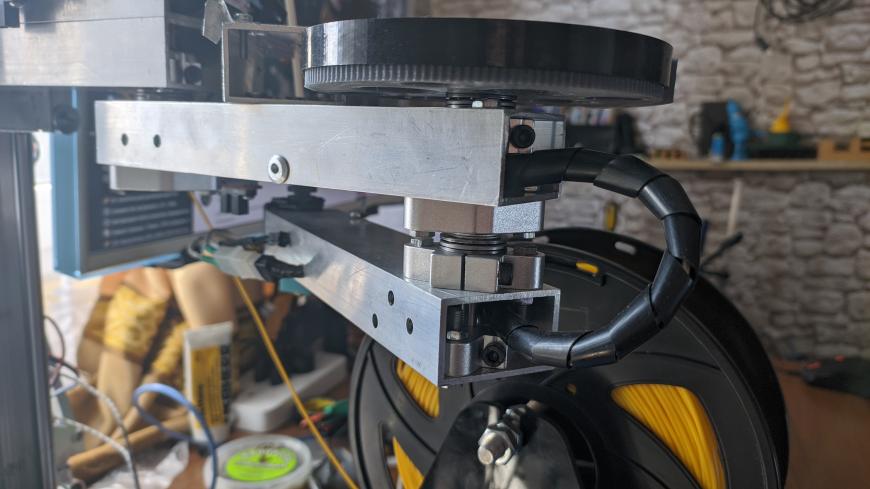

Это собственно уже рабочий принтер. Собирал без каких либо чертежей и проектов, методом научного тыка.  Наружнее плечо и хотенд, все провода спрятаны в алюминиевый профиль. Ничего лишнего не торчит и не висит.

Наружнее плечо и хотенд, все провода спрятаны в алюминиевый профиль. Ничего лишнего не торчит и не висит.

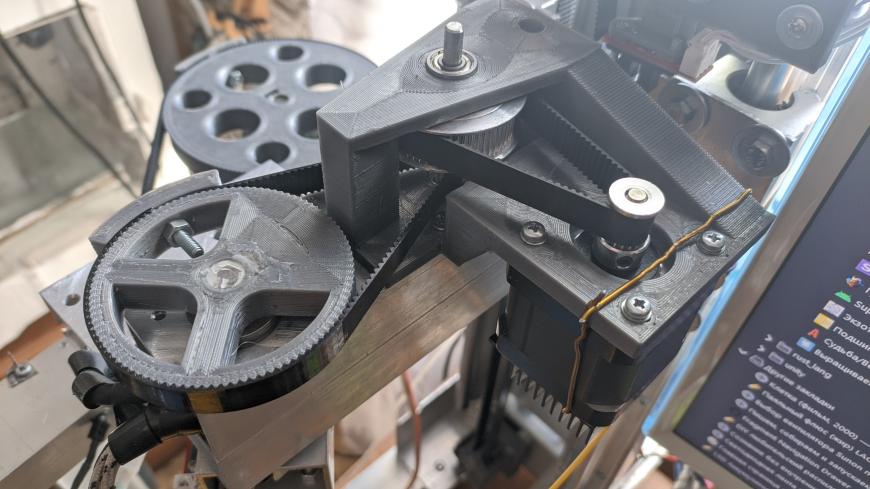

Главное преимущество новой версии от старой, это то как организовано вращение плечей. Теперь пробую втулки. Они устанавливаются в аналогичные зажимы. И зажимая, расслабляя втулку могу выбрать ненавистный люфт. (спасибо okan_vitaliy за совет) Помимо втулок используются упорные подшипники. Которые находятся промеж двух таких зажимов.

Теперь пробую втулки. Они устанавливаются в аналогичные зажимы. И зажимая, расслабляя втулку могу выбрать ненавистный люфт. (спасибо okan_vitaliy за совет) Помимо втулок используются упорные подшипники. Которые находятся промеж двух таких зажимов.

В самом принтере применяется по две втулки и два подшипника на ось. Результат. Никаких люфтов и высокая жесткость.

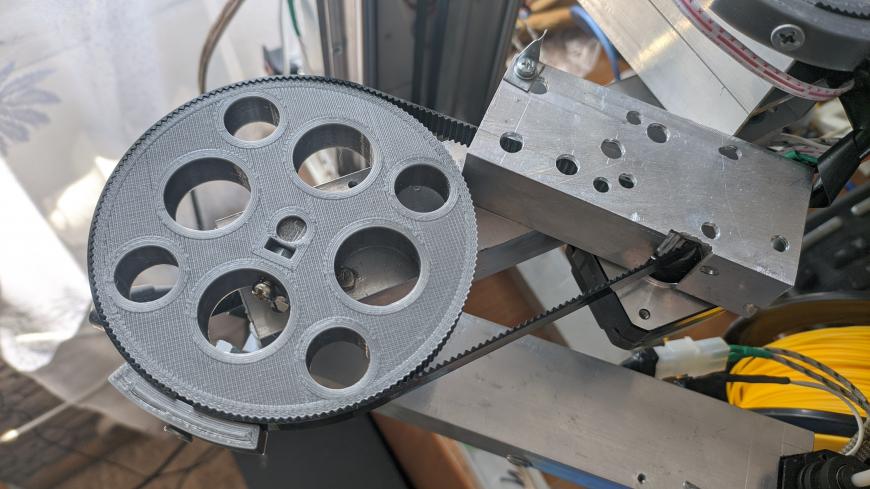

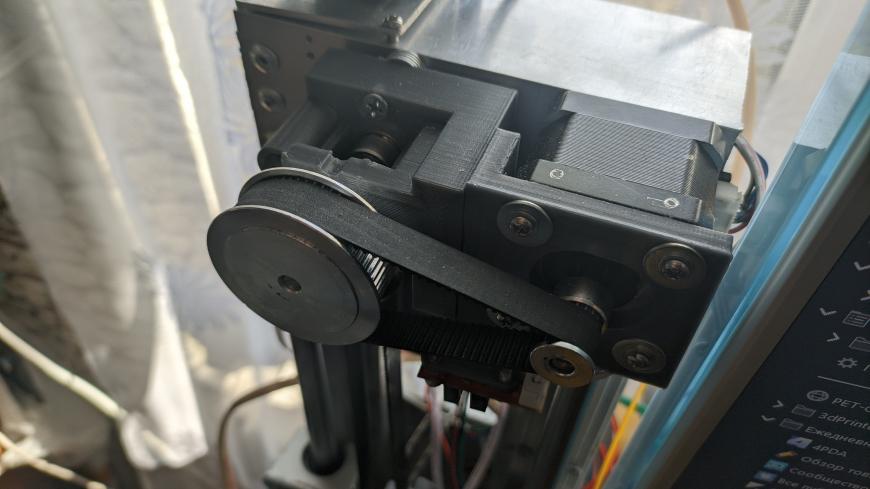

Наружнее плечо приводится в движение шаговым двигателем nema17 на 0.9 градуса через ременной понижающий редуктор 1:10. Крепление двигателя самопальное, но надежное. Шестерня печатная на 160 зубов.

Наружнее плечо приводится в движение шаговым двигателем nema17 на 0.9 градуса через ременной понижающий редуктор 1:10. Крепление двигателя самопальное, но надежное. Шестерня печатная на 160 зубов.

На внутреннем плече так же используется шаговый двигатель nema17 на 0.9 градуса, но более мощная версия

На внутреннем плече так же используется шаговый двигатель nema17 на 0.9 градуса, но более мощная версия

Редуктор с коэффициентом больше, чем 20:1. В пластмассовом корпусе. Ничего особенного.

Так как этот шаговик сильно грелся при печати, в этот раз организовал пассивное охлаждение. Если не будет справляться, то позже организую активное.

На оси Z вместо трех 8мм валов, две рельсы SBR12 и на каждой по паре кареток. Что при сборке дало этот прекрасный результат.

На оси Z вместо трех 8мм валов, две рельсы SBR12 и на каждой по паре кареток. Что при сборке дало этот прекрасный результат.

Первоначально приводить в движение эту ось должен был винт, а не ремень. Но на коленке не удалось организовать соосность крепления движка и винта. Напильником доработать тоже не получилось. Винт закусывало и перекашивало.

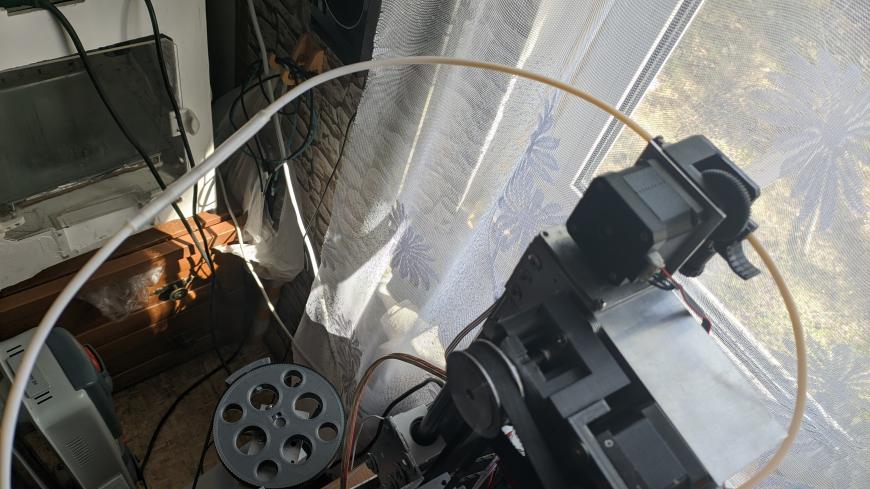

Поэтому организовал привод посредством ремня с редуктором. И тут пригодились запчасти от прототипа первой скары.

Концевики везде стоят оптические, никакой механики.

Пришлось нарастить трубку, так как запасов ее у меня нет. А как то по другому установить экструдер не получается.

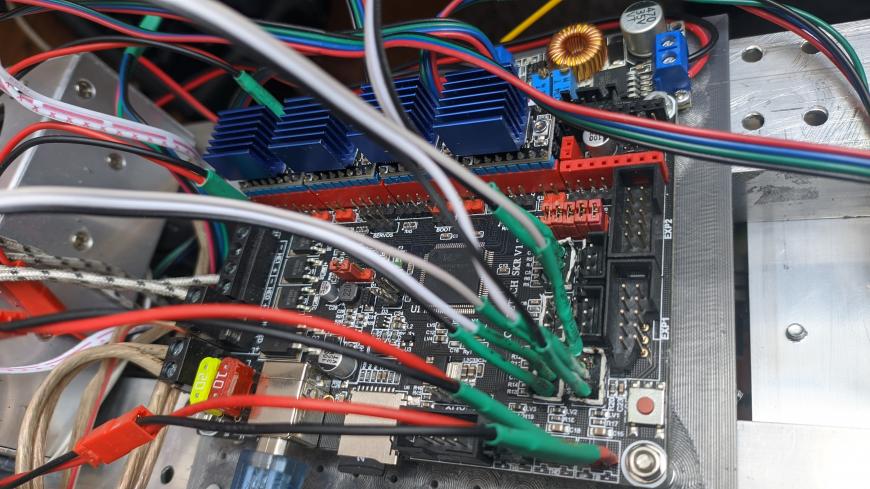

Управляющая плата по прежнему SKR 1.3. На всех осях стоят драйвера LV8729. Многие провода пришлось удлинять и удлинил не стандартным способом. Удлинил контакты на плате.

Управляющая плата по прежнему SKR 1.3. На всех осях стоят драйвера LV8729. Многие провода пришлось удлинять и удлинил не стандартным способом. Удлинил контакты на плате.

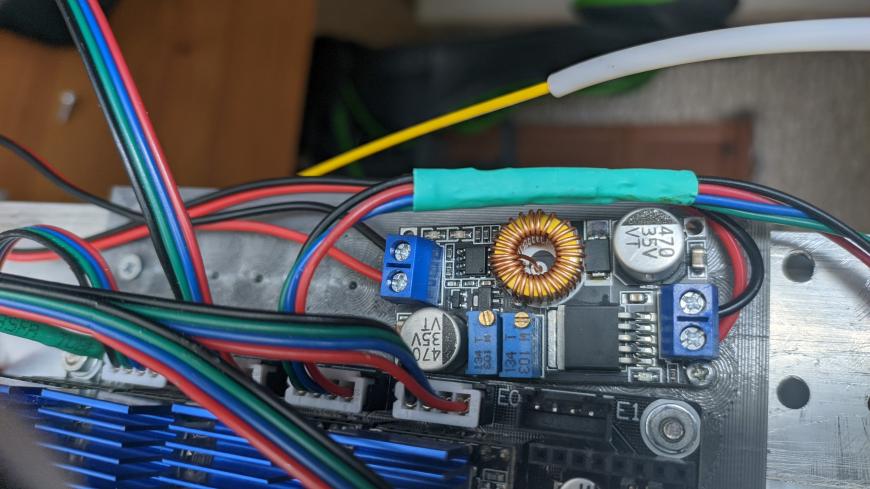

Это понижающая плата питает вентиляторы на БП и позже будет питать вентилятор обдува платы.

Это понижающая плата питает вентиляторы на БП и позже будет питать вентилятор обдува платы.

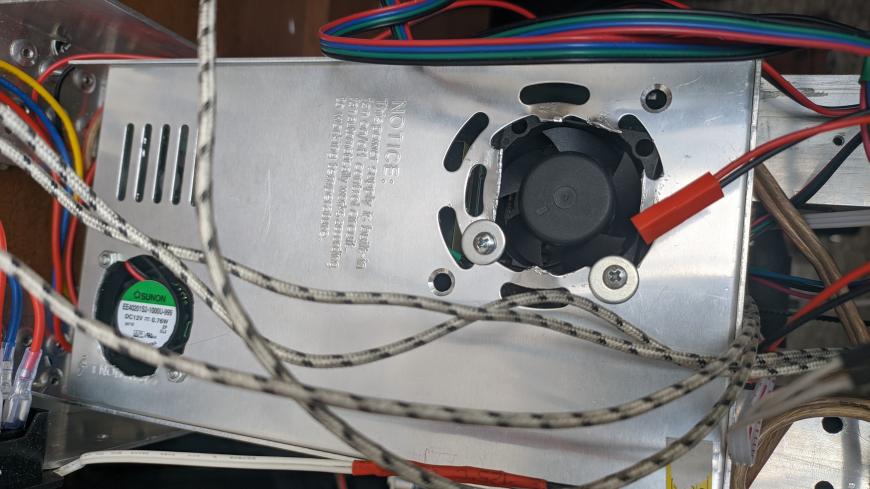

БП на 24В с переделанной системой охлаждения. Один вентилятор на вдув, другой на выдув. И работает это все тише, чем заводской вентилятор.

БП на 24В с переделанной системой охлаждения. Один вентилятор на вдув, другой на выдув. И работает это все тише, чем заводской вентилятор.

Все что было напечатано на нем, это такой тестовый кубик из PLA. Такой страшный ибо нет обдува детали и я его сгрыз ))). В видео он выглядит немного лучше.

Все что было напечатано на нем, это такой тестовый кубик из PLA. Такой страшный ибо нет обдува детали и я его сгрыз ))). В видео он выглядит немного лучше.

Дальнейшие тесты этого принтера покажут “не решу ли я снова его переделать” как в этот раз. В следующий раз расскажу о прошивке и ее настройке.

Еще больше интересных статей

SL_ST VACUUM TWEEZER (Вакуумный пинцет-манипулятор для Pick and Place)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжение моделирования МАЗ-537, корпус дифференциала.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Придумал, экструдер.....

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Пожалуйста, классный продукт!....

Спасибо за столь подробный обз...

А у меня и на ту и на другую р...

Добрый день. По неопытно...

Развалилось сопло на новеньком...

Здравствуйте, кто знает какие...

прошу тех у кого есть solidwor...