Дельта-робот. Часть 1. Корпус. Заклепки

Здравствуй, уважаемый читатель.

Сперва благодарю Alex Korvin за столь замечательный проект, обязательно поддержу автора материально.

Где-то с полгода назад попалось в YouTube мне одно интересное видео 3D принтер на 3D принтере: Уникальный Дельта -Робот за $300. Посмотрев ролик, я вдохновился и принялся ждать финальной версии проекта для претворения в жизнь. С месяц назад, после очередного ролика на том же канале, принято решение - собирать принтер. На странице проекта найден список комплектующих и заказан. А пока не все запчасти пришли, надо подготовиться и собрать каркас будущего принтера и напечатать детали.

В проекте автор собирал каркас из отфрезерованного ЛДСП. Это быстро и просто, если есть где заказать по месту жительства. Что ж, пришлось отказаться от него: во-первых, негде отфрезеровать; во-вторых, не хочу деревянный каркас.

Так же отказался от сборки из экструдированного алюминиевого профиля: стоимость доставки в половину стоимости заказа, а еще всякие уголки для крепления, гайки для профиля - все это весьма дорого на фоне самого профиля.

В итоге выбор пал на алюминиевый профиль, а для крепления между собой - заклёпки.

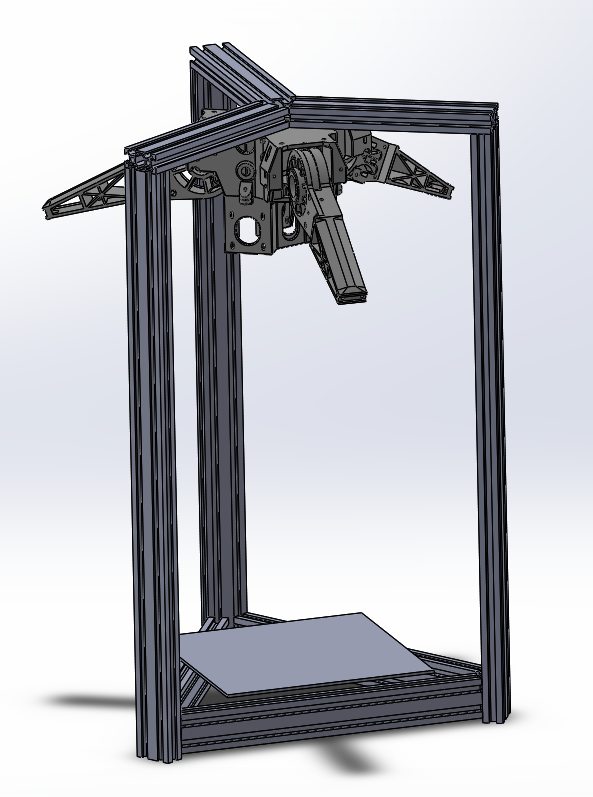

Ну и как же без плана. В solidworks был спроектирован каркас:

При проектировании был твёрдо уверен, что буду использовать экструдированый профиль. Но теперь мне нужны лишь размеры деталей.

Вот и был закуплен прямоугольный профиль 20х40 две трубы по два метра и уголок с шириной 50, куча заклепок, заклепочник, струбцины, напильник и что-то еще. Нарезал из труб детальки:

Самые короткие по 200, средние по 311.8, длинные 650 вместо 600 планируемых (для крепления нижнего треугольника уголками и сверху и снизу).

Пора клепать, и собираю первую ногу:

Заклёпки расположены в определенно-хаотичном порядке. Можно было конечно все разместить, накернить и сделать красиво, но зачем? Выступающие края уголков обрабатываю напильником. Получилось превосходно, жёсткость на высоте. Повторяем еще два раза:

Заклёпки расположены в определенно-хаотичном порядке. Можно было конечно все разместить, накернить и сделать красиво, но зачем? Выступающие края уголков обрабатываю напильником. Получилось превосходно, жёсткость на высоте. Повторяем еще два раза:

Вот и каркас уже проявляется. Приклепываем крепление для нижних балок пока все легкодоступно:

А теперь надо соединить ноги между собой.

Две ноги соединяю пластинкой сверху и отгибаю; попутно креплю нижнию балку:

Подобным образом креплю третью ногу:

Ну и что же получилось в итоге:

Ну и что же получилось в итоге:

Данная конструкция уже весьма крепкая, я могу на ней спокойно сидеть с моими 70 кг, но если её пытаться раскачивать, то чувствуется недостаточная жёсткость в нижнем треугольнике. Да и выглядит этот треугольник не презентабельно. Еще тремя уголками я увеличиваю жёсткость, а напильником убираю все торчащие края уголков:

Рама закончена, жёсткости предостаточно, а я прибывал в эйфории. Как же я был горд собой. Алюминий и заклёпки... Как же я раньше без вас жил. Это же сколько всего можно сделать из них. Эмоции меня переполняли, идеи переполняли... Мда вот она маленькая радость в жизни большого ребёнка.

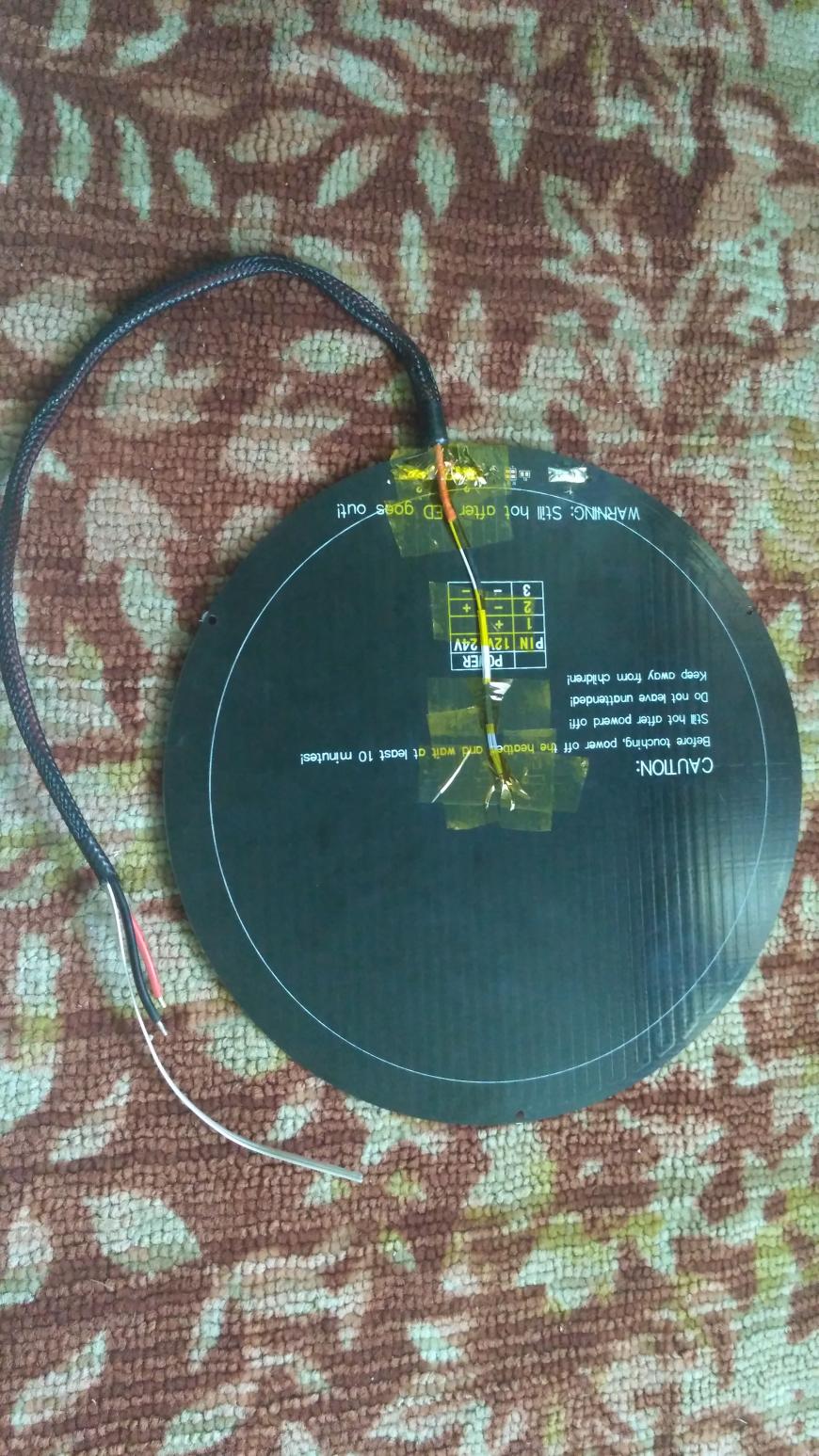

Печально, что не все запчасти еще пришли с Китая, и не все детали отпечатались. Но кое-что еще можно прикрутить к каркасу, например стол и блок питания. Блок питания взял 24 вольтовый, а вот стол китайцы прислали с распаянными проводами на 12в. Из паяльников у меня лишь станция KSGER, минут 10 я грел этот припой пока он начал плавиться, как же сложно паять эти алюминиевые столы. Но ничего справился, приклеил каптоновым скотчем терморезистор и вуаля:

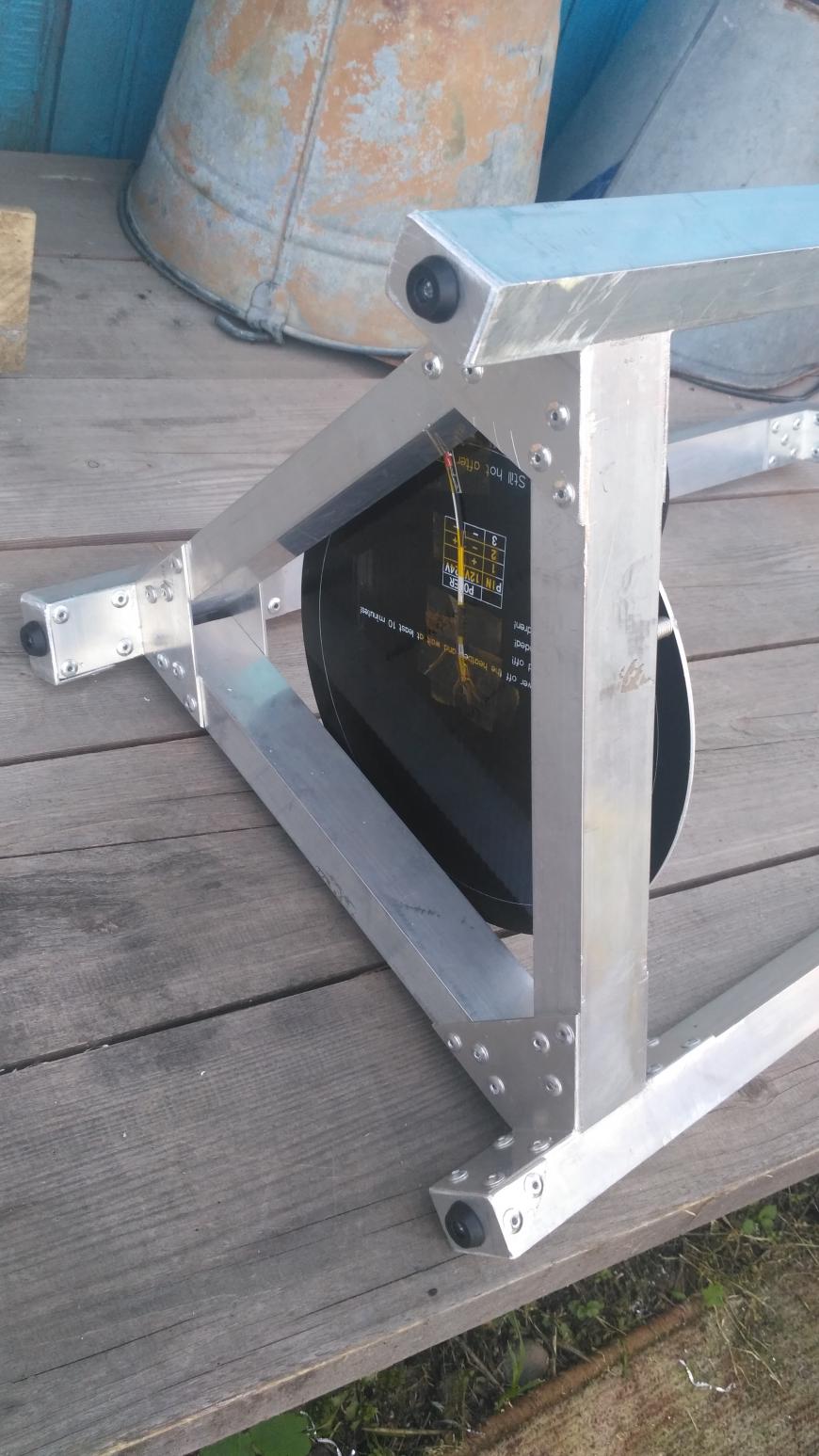

Ну и чего долго ждать, сразу же устанавливаем его на принтер:

Ну и чего долго ждать, сразу же устанавливаем его на принтер:

Как же много алюминия. Надо бы разбавить всю эту красоту тремя кусочками резины:

Как вариант, думал установить БП под столом, но тогда с ним было бы труднее взаимодействовать. Пусть все будет в легкой доступности, чем где-то скрыто. Мне же для себя.

Здесь заканчивается только этот пост, но не вся история.

Еще больше интересных статей

Квазимодо обрел лицо и теплую кровать

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Первое что я сделал еще на Энедер-3 это выкинул их род...

Шелковый путь к яйцу дракона. Новогодняя история.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Комментарии и вопросы

Как в пародии на известную рек...

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...