Коллаборация New Balance и Formlabs – скачок в производительности и кастомизации

Этим летом компания анонсировала свое видение, представив технологию TripleCell: 3D-принтеры, оснащенные системой печати методом стереолитографии (SLA) от Formlabs, а также совершенно новый материал — фотополимер Rebound Resin.

'TripleCell позволит нам проложить новый путь в использовании данных для контроля каждого миллиметра изделия. Formlabs стала нашим неотъемлемым партнером в этой инициативе. Мы сможем подорвать индустрию не только производительностью, но и кастомизацией, а также высокой скоростью выхода на рынок.' - Кэтрин Петрекка, генеральный директор в New Balance, Innovation Design Studio, 'New Balance уже запустила небольшое производство в городе Лоренс, Массачусетс, выпуская лимитированную коллекцию 990S TripleCell, за которой последует модель FuelCell Echo с носком, выполненным по технологии TripleCell, осенью 2019, а также первые модели высокотехнологичной обуви для бега в 2020 году.'

Сложная цепь снабжения — возможности для кастомизации

Обувь — безусловно сложное изделие. Производство обуви требует большого количества материальных запасов, крупномасштабного бизнеса, а также много ручного труда и искусной работы. New Balance представляет тысячи вариантов дизайна ежегодно, каждая из моделей включает в себя сотни цветовых и размерных артикулов с компонентами, сделанными с использованием различных материалов и вспомогательных программ.

В связи с ростом запроса на кастомизацию, вести данные процессы становится все сложнее. Современный покупатель требует индивидуальных продуктов, которые можно заказать из любого места с любого устройства и получить в самые короткие сроки.

До настоящего времени многие компании могли предложить лишь высококастомизированные изделия в качестве штучного экземпляра, используя 3D-печать для создания и производства обуви для профессиональных атлетов. Впервые атлет участвовал в соревнованиях в обуви, напечатанной на 3D-принтере, в 2013 году. Затем последовали спортсмены из трека, футбола, бейсбола и т.д.Первая игра на поле с использованием бутсов, напечатанных на 3D-принтере, состоялась в рамках Главной лиги бейсбола в апреле 2017, где питчер Кори Клубер играл в бутсах с пластинами, специально созданными для сцепления с поверхностью.

Одновременно с этими изменениями технология 3D-печати продолжала развиваться. В 2012 Formlabs представила Form 1, нацелившись на создание мощной, надежной технологии стереолитографии (SLA), которая будет технически и материально доступной и масштабируемой. В 2015 году последовала Form 2. С того времени пользователи напечатали уже свыше 40 миллионов деталей. Сейчас Form 3 и Form 3L раскрывают двери для дальнейших возможностей для производства изделий при помощи 3D-печати, включая крупные детали.

Сегодня 3D-печать уверенно идет по своему пути, делая массовую кастомизацию для бизнеса реальностью, демонстрируя такие примеры, как платформа Gillette’s Razor Maker™, предоставляющая напечатанные готовые к использованию детали напрямую потребителю.

Создание обуви изнутри быстрее чем когда-либо

В дополнение к коллаборациям с профессиональным атлетами для разработки прототипов New Balance также долгое время использовала 3D-печать. Сегодня компания ежегодно выпускает тысячи прототипов, напечатанных на 3D-принтере. За развитием и ростом рынка 3D-печати тщательно наблюдали.

«Узнав об инновациях в области 3D-принтеров и используемых для печати материалов, мы представили будущее, в котором они объединяются в потребительских товарах, — говорит Петрекка. — Когда ты можешь использовать технологии 3D-печати для перехода на более востребованную модель производства, это становится поворотным моментом. Это дает преимущества как потребителю, так и New Balance как производителю. По сравнению с формованием появляется значительно больше возможностей разработать и изготовить изделие. Это позволяет нам изготавливать детали лучшего качества, чем мы имеем сейчас при работе с пластиком и пенопластом».

Сегодня большая часть пенопластовых компонентов в обуви производится путем инжекционного или компрессионного формования, что в значительной степени ограничивает возможности дизайна. Переход к 3D-печати как для разработки прототипов, так и для производства предоставляет просторы для творчества, немыслимые в условиях традиционного процесса изготовления изделия.

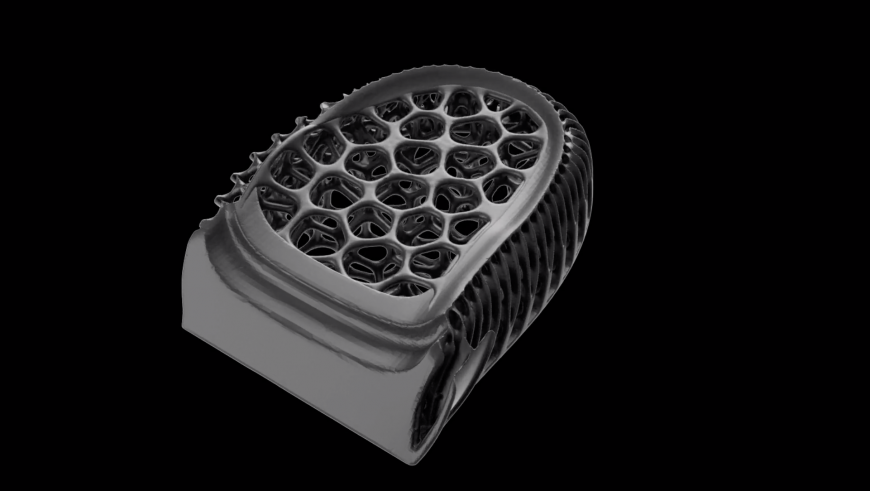

«То, что мы смогли сделать сейчас — спроектировать внешнюю часть обуви и положиться на изначальные свойства материла для достижения желаемых результатов в производительности. То, что раньше считалось кастомизацией, было кусками пенопласта, склеенными или сформованными вместе с последующим многоступенчатым процессом сборки, — говорит Дан Демпси, старший инженер аддитивного производства New Balance. — Применяя технологии аддитивного производства, мы можем существенно изменять решетчатую структуру, чтобы изменить локальные свойства внутри одной формы, позволяя, таким образом, вносить изменения по всему объему изделия. Мы можем создавать систему изнутри».

Производство в формате 3D позволяет реализовывать полный дизайн детали со структурой «за гранью» возможностей пенопласта. TripleCell изделия от New Balance станут индустриальным венцом трансформации данных в дизайн с бесстыковым переходом между различными элементами обуви.

Этот новый способ дизайна выводит возможности производительности на совершенно новый уровень. TripleCell позволяет выполнить бесшовную работу над всем изделием, обеспечивая плавный переход от мягкой зоны к области повышенной стабильности в рамках единого дизайна и одного материала.

Создание прототипов и производство деталей при помощи 3D-печати трансформирует весь процесс разработки, сокращая срок вывода продукта на рынок.

«Традиционно продуктовый цикл, начинающийся с документальной подготовки и заканчивающийся выводом на рынок, составляет 15-18 месяцев. Когда мы создаем инструменты и ожидаем получения деталей из пенопласта или полимера, мы закладываем 4-6 недель на поставку. — говорит Петрекка. — Избавившись от формования, мы можем сэкономить месяцы в рамках процесса разработки. Технология TripleCell позволяет с легкостью производить несколько типов дизайна одновременно, переосмысляя традиционный подход итеративного тестирования. Мы имели возможность сформировать и изменять тысячи вариантов, прежде чем остановиться на конструкциях, сфокусированных на высокой производительности и беге, которые вы видите сегодня.»

Разработка полимера Rebound Resin и производственной системы бесстыковой 3D-печати

На старте проекта команда New Balance знала, что необходим особый материал, которого в действительности не существовало в аддитивной промышленности, а также крупный партнер, способный помочь реализовать всю систему. В 2017 году компания объявила о коллаборации с Formlabs, внедряя технологию 3D-печати в крупном масштабе в производственном предприятии в Массачусетс.

Следуя программе научного исследования и разработки и обходя сотни исследовательских формулировок, чтобы создать полимер Rebound Resin, Formlabs плотно сотрудничала с New Balance для того, чтобы создать производственную систему, воплощающую в жизнь технологию TripleCell и реализующую ее потенциал.

Formlabs работала в тесной связи с New Balance на протяжении всего проекта. Команды из обеих компаний сотрудничали с момента предварительного исследования и разработки и итерации через сотни экспериментальных формулировок до разработки производственного цикла, включая индивидуальные программные функции, поддержку на местах и специализированную систему поставок.

«Все начинается и заканчивается свойствами, которых ты можешь добиться из того, что вы создаете. Вы можете запустить самый быстрый в мире принтер или иметь принтер стоимостью в миллионы долларов, но это не имеет никакого значения, если свойства материала не способны выдержать применение изделия по прямому назначению». — утверждает Демпси.

New Balance и Formlabs специально для New Balance разработали с нуля кастомный материал, который способен выдерживать необходимую производственную и потребительскую эксплуатацию. Результатом совместной работы явился полимер Rebound Resin. Разработанный для создания пружинистой, эластичной решетчатой структуры, данный материал характеризуется гораздо большей отдачей энергии, большими сопротивлением на разрыв и растяжимостью, чем любой другой SLA материал от Formlabs.

«Компоненты, распечатанные на 3D-принтере по технологии TripleCell, обеспечивают более энергичную и пружиноподобную амортизацию в отличие от пенопласта и могут изготавливаться по запросу на предприятии в Массачусетс». — сообщила Петрекка.

«Все начинается и заканчивается свойствами, которых ты можешь добиться из того, что вы создаете. Вы можете запустить самый быстрый в мире принтер или иметь принтер стоимостью в миллионы долларов, но это не имеет никакого значения, если свойства материала не способны выдержать применение изделия по прямому назначению».

Дан Демпси, старший инженер аддитивного производства New Balance.

Расширяя границы дизайна и производства обуви

TripleCell коллаборация оставит серьезный след в расширении сфер применения 3D-печати, начиная от построения прототипов до масштабируемого производства.

Эта передовая цифровая технология производства доступна эксклюзивно на предприятиях New Balance в США. В следующем году New Balance планирует расширить производство с использованием технологии TripleCell до более 10 000 пар в год и продолжит ее развивать совместно с производственными предприятиями.

Отметим, что в будущем TripleCell предоставляет основу для эффективного использования данных об атлете и производительности при создании обуви в ограниченных комбинациях и ее реализации по запросу, сокращая время процессов разработки и уменьшая срок создания изделия от концепта до получения потребителем.

«То, где мы находимся сейчас – свидетельство о работе, проделанной как внутри компании, так и в рамках внешнего сотрудничества с Formlabs, которая действительно позволила нам продвинуться вперед, — заявляет г-жа Петрекка. — Мы показали, что способны увеличить масштабы аддитивного производства и признали его значимость для производственной среды. Там, куда мы стремимся, не для нас пределов».

Дорогие друзья, напоминаем Вам, что до 30 июля, при покупке SLA 3D-принтера Form 2 от компании Formlabs, мы дарим подарок* на Ваш выбор: один любой стандартный фотополимер на выбор или две ванночки для фотополимера Resin Tank и Resin Tank LT!

Будем держать Вас в курсе последних новостей!

Ваша команда iGo3D Russia

Наши группы в социальных сетях:

Еще больше интересных статей

Мелкосерийная печать сувенирной продукции

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочется пить! Подстаканники в Haval H5.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Хорошее, чисто военное, зато н...

Что-то вы оборудования насчита...

Купил такой пластик (abs) от Н...

Купил двухсторонний коврик A и...

Возможно экструдер сносит дета...

Anet a8 после прошивки нагрев...

шестерня выглядит вот так, не...