Установка экструдера Titan Aero на Anycubic I3 Mega

1. Введение

2. Комплектующие

3. Демонтаж-монтаж

4. Код и настройка

5. Заключение

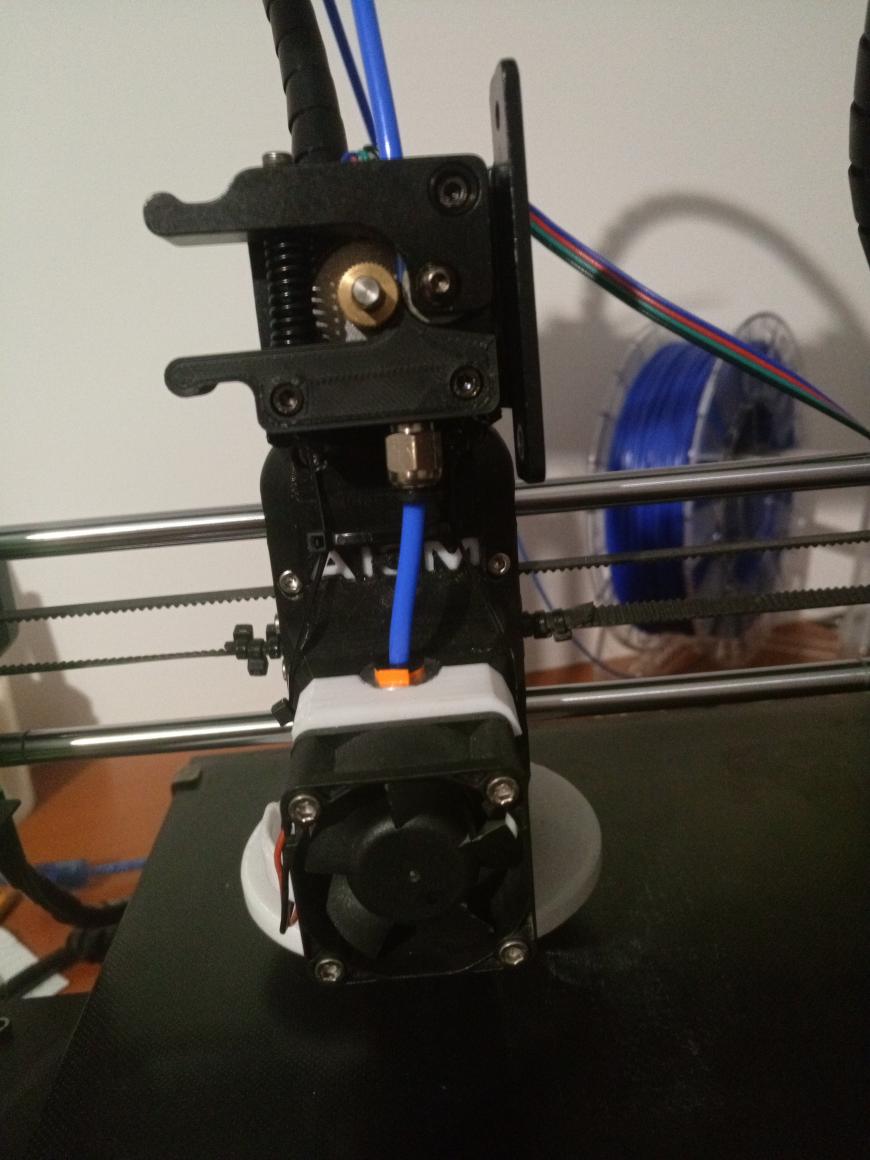

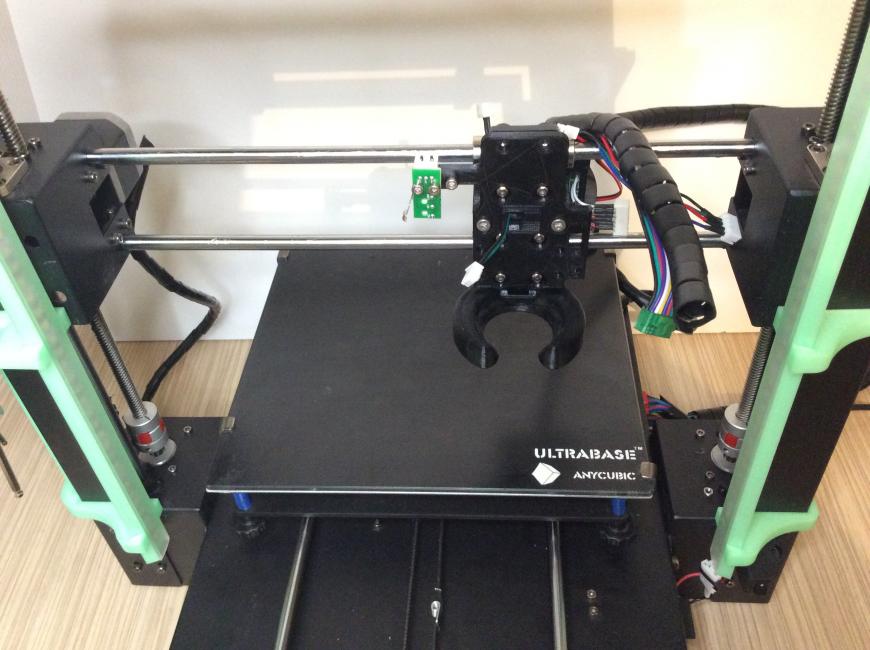

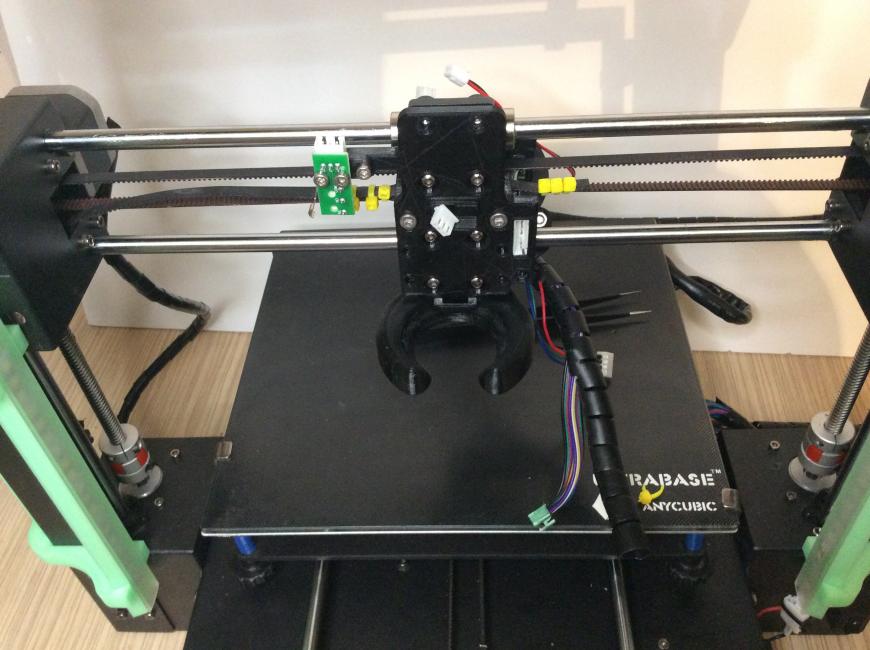

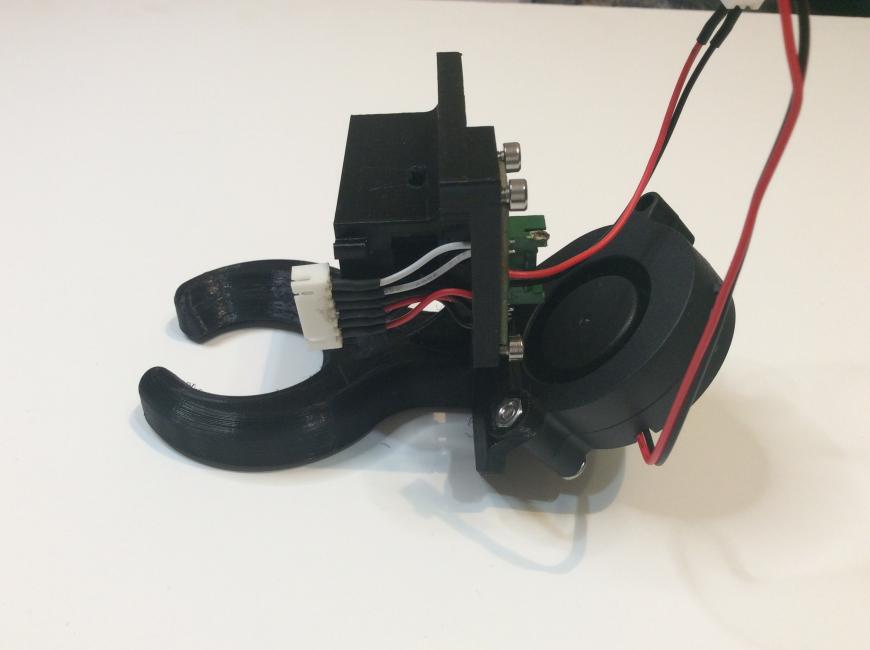

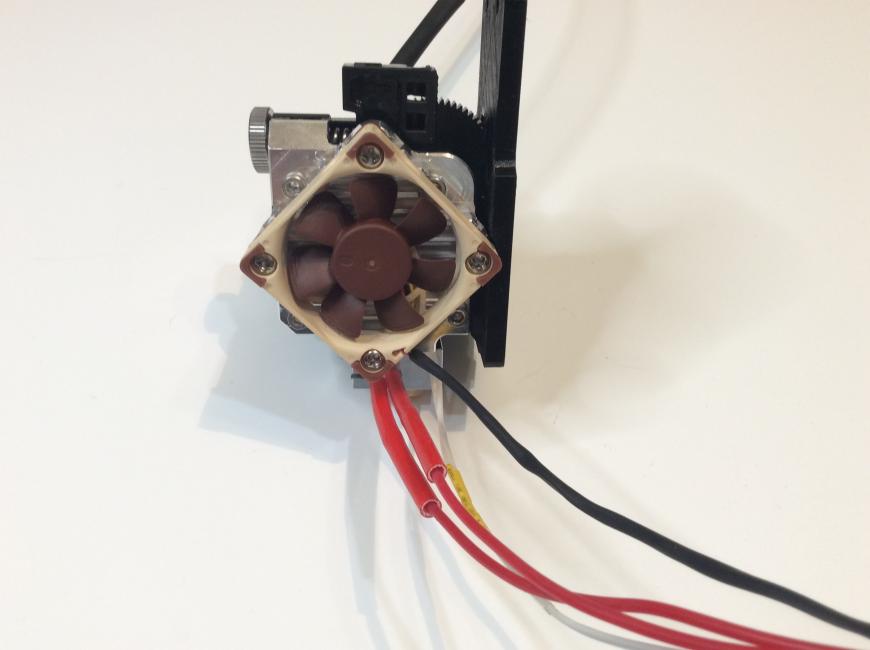

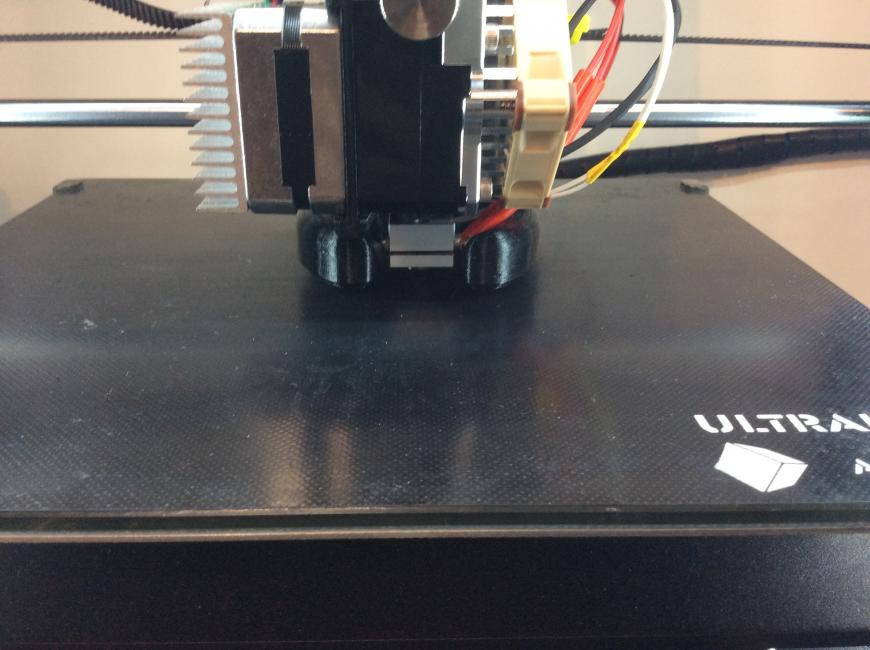

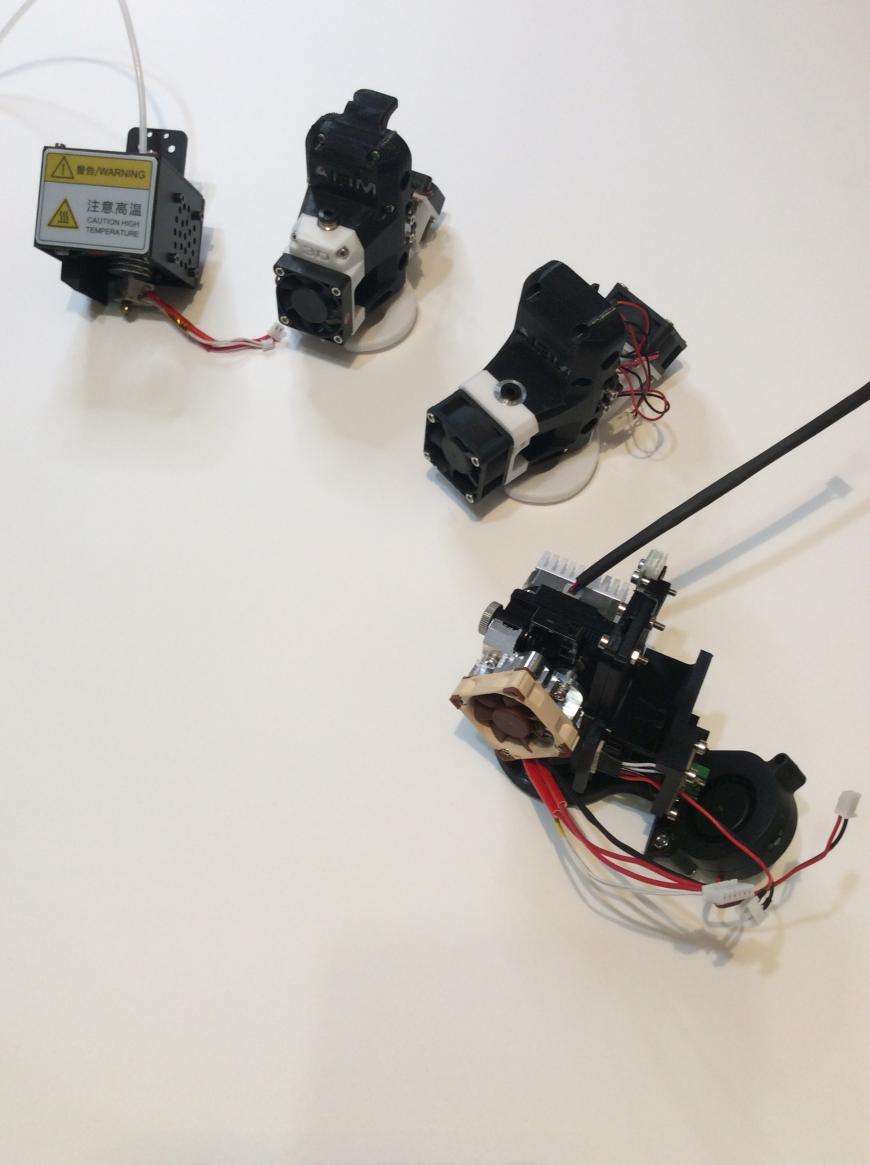

На фото ниже представлен виновник данной статьи. Как понятно из названия речь пойдет об установке Direct экструдера Titan Aero на принтер Anycubic I3 Mega.

1. Введение

При покупке, на принтере установлен Bowden экструдер E3D V5. По поводу того, что лучше Direct или Bowden? Эта тема требует отдельного рассмотрения.

Простыми словами в Direct экструдере привод подачи филамента находится непосредственно на печатающей голове, а в Bowden экструдере механизм подачи вынесен на неподвижную часть корпуса принтера. У каждого способа подачи филамента, есть свои плюсы и минусы.

В моем случае установка на принтер экструдера Titan Aero, позволит расширить количество материалов (именно гибких) с которыми можно работать. Очень хотелось освоить печать филаментом WAX3D Base от компании Filamentarno. Данный материал - это воск, предназначенный для дальнейшего литья металла по выплавляем моделям. К сожалению, в том виде, в котором поставляется принтер, печать данным материалом не представляется возможным, даже с учетом определенных доработок.

Статья получилась довольно объемная, попытался рассказать все в подробностях, которых обычно не хватает при модернизации. Некоторые вещи могут показаться банальными, но на начальном этапе таковыми не являются.

Был спортивный интерес попробовать печать до прихода всех комплектующих и выглядело это примерно следующим образом:

Это стоковый подающий механизм, только с одной распечатанной деталью для использования гибких материалов, он просто перевернутый и закрепленный на стяжки к голове. И такой колхоз даже заработал, только вес и нагрев движка не особо радовали. Bowden экструдер для воска совершенно бесполезен, только если он очень и очень короткий. И тефлоновую трубку ставил с уменьшенным диаметром 1,9 мм и использовал печатную деталь для подающего механизма под гибкие материалы, но как оказалось все бесполезно. Подача начинается нормально, а вот как только двигатель разогревается, воск сразу же зажевывается в подающей шестерне, даже с тем учетом, что зазор минимальный.

Это стоковый подающий механизм, только с одной распечатанной деталью для использования гибких материалов, он просто перевернутый и закрепленный на стяжки к голове. И такой колхоз даже заработал, только вес и нагрев движка не особо радовали. Bowden экструдер для воска совершенно бесполезен, только если он очень и очень короткий. И тефлоновую трубку ставил с уменьшенным диаметром 1,9 мм и использовал печатную деталь для подающего механизма под гибкие материалы, но как оказалось все бесполезно. Подача начинается нормально, а вот как только двигатель разогревается, воск сразу же зажевывается в подающей шестерне, даже с тем учетом, что зазор минимальный.

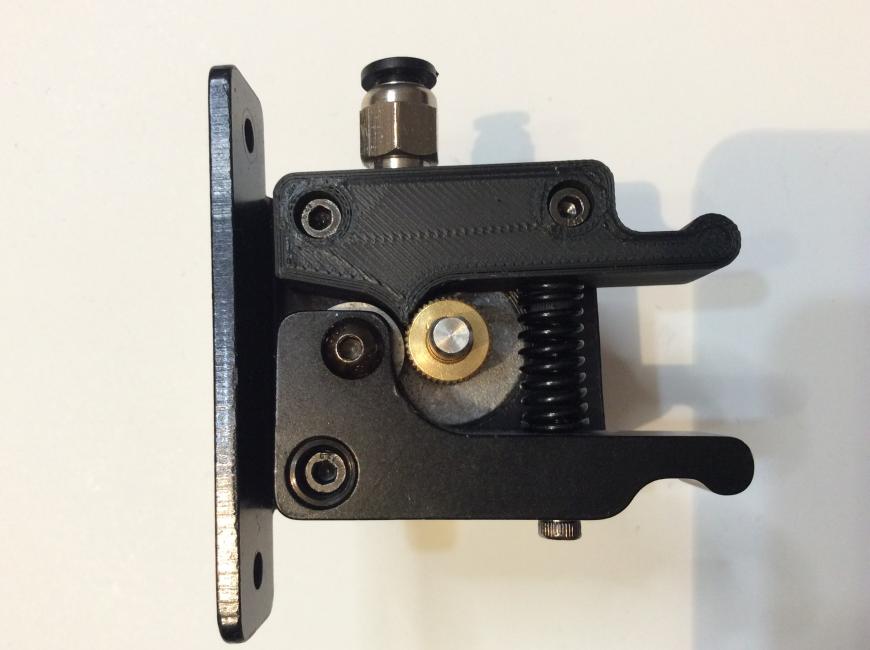

Вот фото доработанного подающего механизма поближе:

Статья написана на основе этого видео с некоторыми корректировками, так что если есть желание все это дело не читать, а смотреть и слушать чуть-чуть на другом языке милости прошу. Кстати, если какие-то моменты были мной упущены, можно будет подсмотреть в видео.

Статья написана на основе этого видео с некоторыми корректировками, так что если есть желание все это дело не читать, а смотреть и слушать чуть-чуть на другом языке милости прошу. Кстати, если какие-то моменты были мной упущены, можно будет подсмотреть в видео.

2. Комплектующие

Мне пришлось скачивать и собирать модели для печати, которые потребуются для установки Titan Aero, из 3-х разных ссылок и сделать еще дополнительную модель держателя кабеля. Все вместе можно найти по ссылке для скачивания, так же там лежит файл со списком комплектующих которые необходимо купить.

Все детали печатались PetG, но в дальнейшем планирую распечатать композитом, ибо на одной из печатающих голов он при большой температуре стола начинал слегка уползать.

Пробежимся по деталям, которые потребуются для сборки:

1. Полный комплект деталей Titan Aero с соплом E3D V6, напряжением 12 В, под филамент диаметром 1,75 мм купленный у Trianglelab.

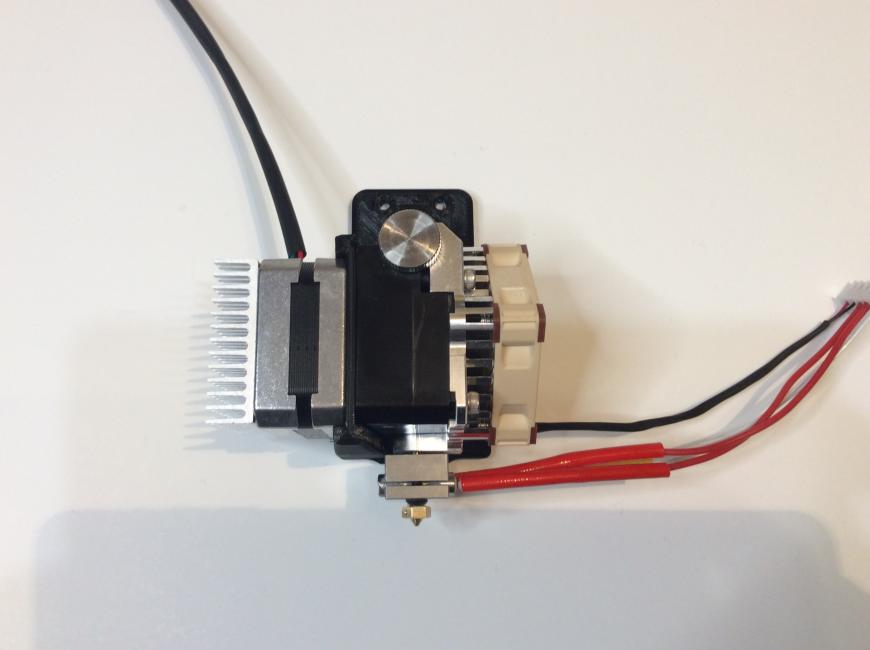

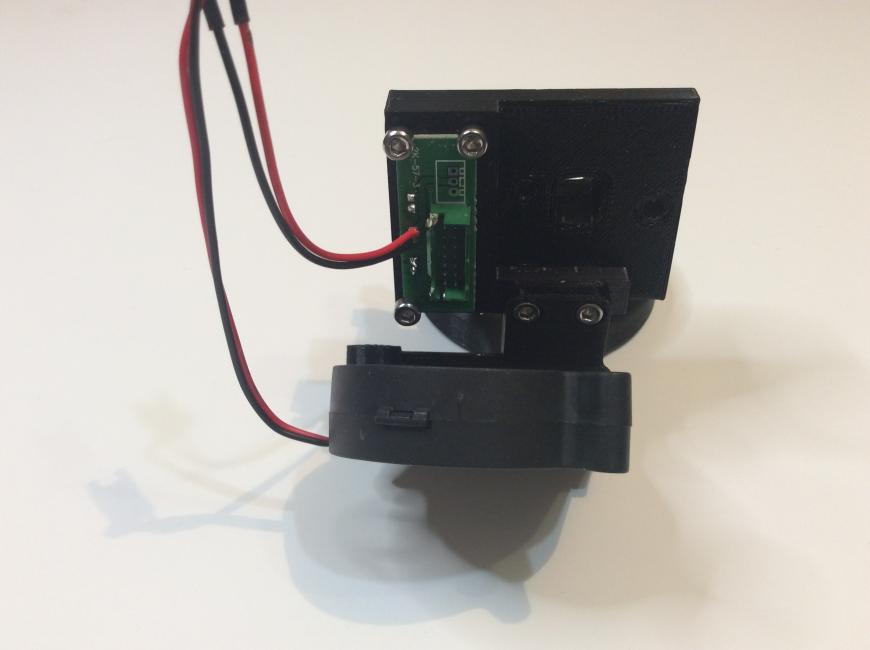

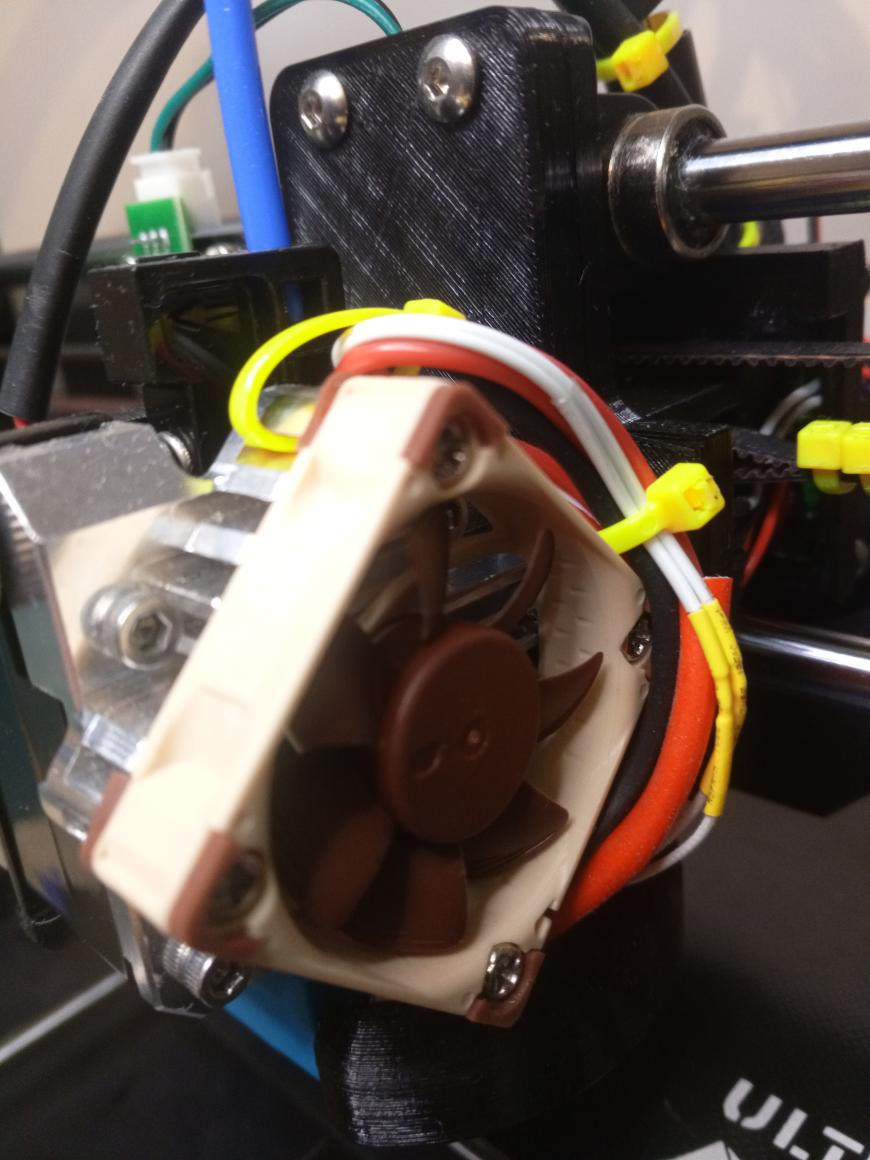

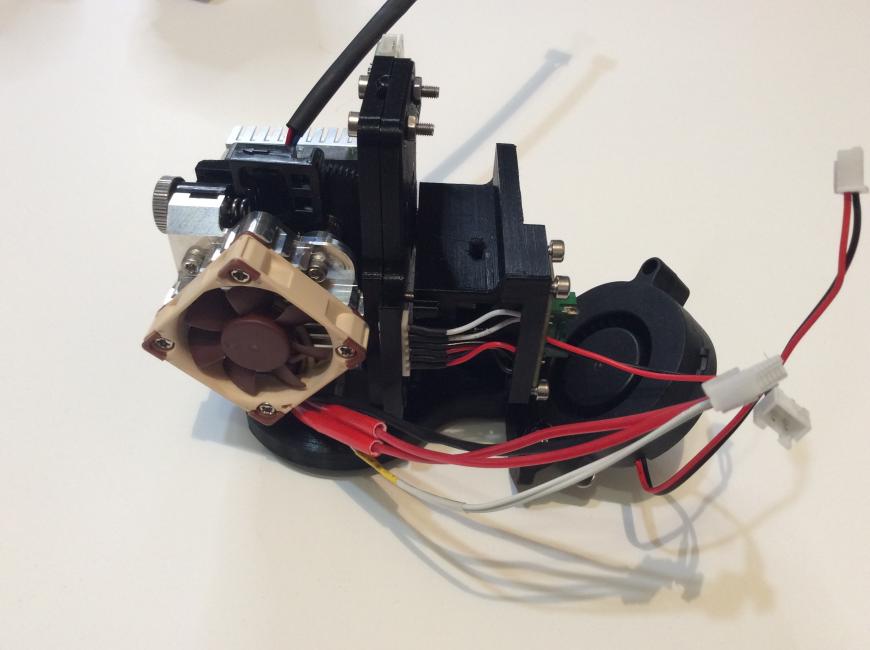

Фото в сборе было выше, ниже подетально:

Ссылка на главную страницу «треугольников».

Ссылка на главную страницу «треугольников».

Ссылка на экструдер.

2. Вентилятор радиальный (центробежный или турбинный) 5015.

Напряжение 12 В, размеры 50х50х15 мм – тут ничего конкретного порекомендовать не могу.

Можно глянуть статью хотя бы про типы подшипников, если ваши уши не терпят странных звуков исходящих от вентиляторов.

Буду очень благодарен, если вы поделитесь в комментариях ссылками на более детальный разбор вентиляторов и способ их подбора. Мой оказался не особо удачным и придется его заменить.

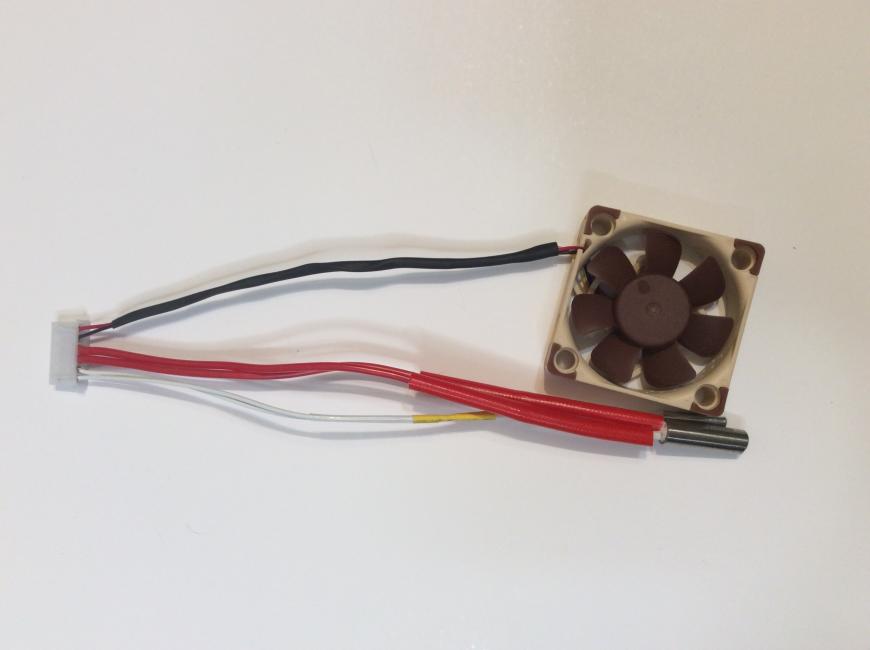

3. Вентилятор осевой 4010. Напряжение 12 В, размеры 40х40х10 мм. Можно использовать тот который идет в комплекте, либо на свой вкус и цвет. Себе установил в замен стандартному Noctua NF-A4x10 FLX, кусается только цена, мощности для обдува хватает и звука от его работы вообще неслышно.

4. Провод AWG 26.

Потребуется около 3000 мм. Использовал набор как на фото ниже, можете посмотреть аналоги провода, либо заказать из Китая.

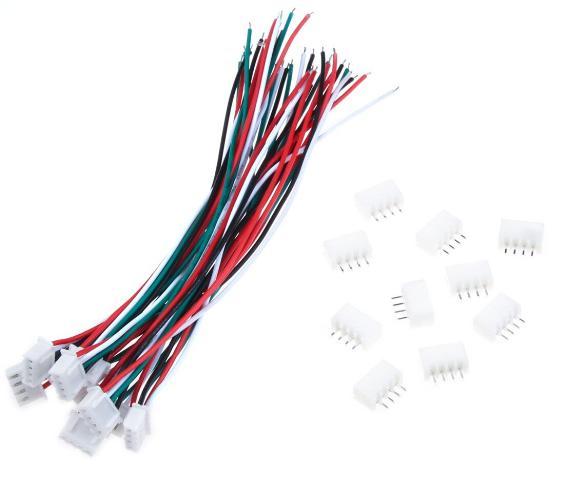

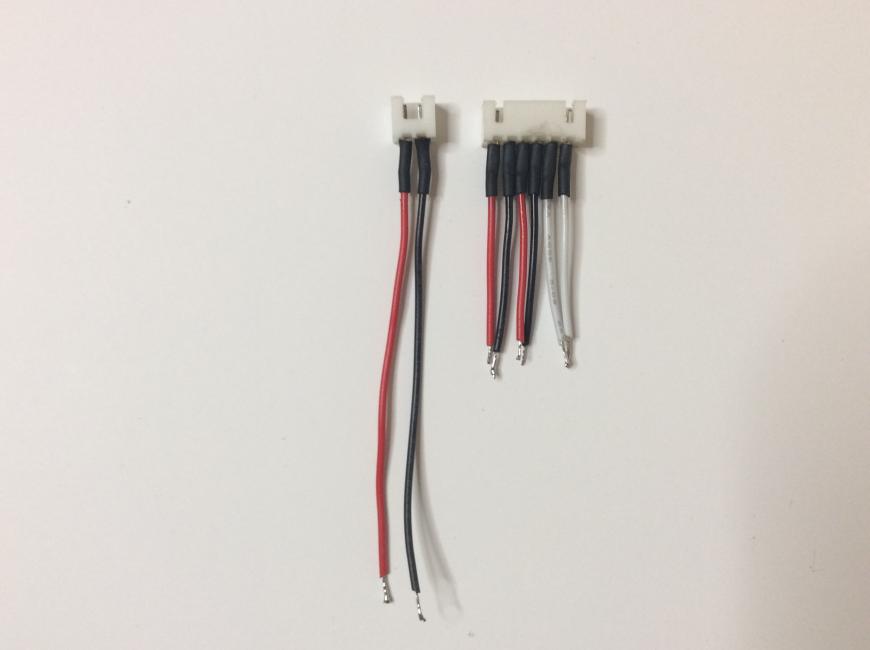

5. Разъемы JST XH 2,54 mm на 2, 4 и 6-pin. Тут можно покупать в двух вариантах либо сразу с проводами, либо комплект корпусов коннекторов и контакты, но для последнего варианта понадобится кримпер, либо мастерское умение работать узкогубцами.

5. Разъемы JST XH 2,54 mm на 2, 4 и 6-pin. Тут можно покупать в двух вариантах либо сразу с проводами, либо комплект корпусов коннекторов и контакты, но для последнего варианта понадобится кримпер, либо мастерское умение работать узкогубцами.

6. Ремень GT2-6.

Была попытка натянуть старый ремень но не удалось, так что понадобится около 1000 мм ремня GT2-6 (шаг 2 мм, ширина 6 мм)

Тут могу только посоветовать почитать данный мануал, там есть отдельный раздел по ремням и кстати есть немного информации по вентиляторам. Ребята с Ё-Bot очень хорошо поработали и лишним не будет почерпнуть из этого мануала информацию для себя.

Тут могу только посоветовать почитать данный мануал, там есть отдельный раздел по ремням и кстати есть немного информации по вентиляторам. Ребята с Ё-Bot очень хорошо поработали и лишним не будет почерпнуть из этого мануала информацию для себя.

7. Кабельные стяжки. Минимальное количество 14 шт.

8. Смазка.

Процесс модернизации как раз отличное время для того, чтобы все в очередной раз смазать. Использую Castrol LMX Li-Komplexfett .

9. Термоусадка.

Диаметр 2 мм для всех проводов. Потребовалось около 400 мм.

Диаметр 4 мм использовал для того чтобы собрать провода в кучу от мотора, за неимением оплетки.

10. Винты и гайки.

10.1. Винт с цилиндрической головкой и внутренним шестигранником DIN 912 или ГОСТ 11738:

М3х5 – 3 шт.; М3х8 – 4 шт.; М3х10 – 1 шт.; М3х14 – 1 шт.; М3х20 – 1 шт.; М3х25 – 1 шт.; М3х30 – 3 шт.

10.2 Винт с полукруглой головкой и внутренним шестигранником ISO 7380:

М4х16 – 2 шт.; М4х20 – 1 шт.,; М4х25 – 2 шт.

10.3 Гайка шестигранная DIN 934:

М3 – 2 шт.; М4 – 3 шт.

11. По желанию держатель катушки филамента.

3. Демонтаж-монтаж

Если принтер у вас один, прежде чем приступать к разборке принтера убедитесь в качестве распечатанных деталей и наличии всех комплектующих из списка.

Итак, приступим…

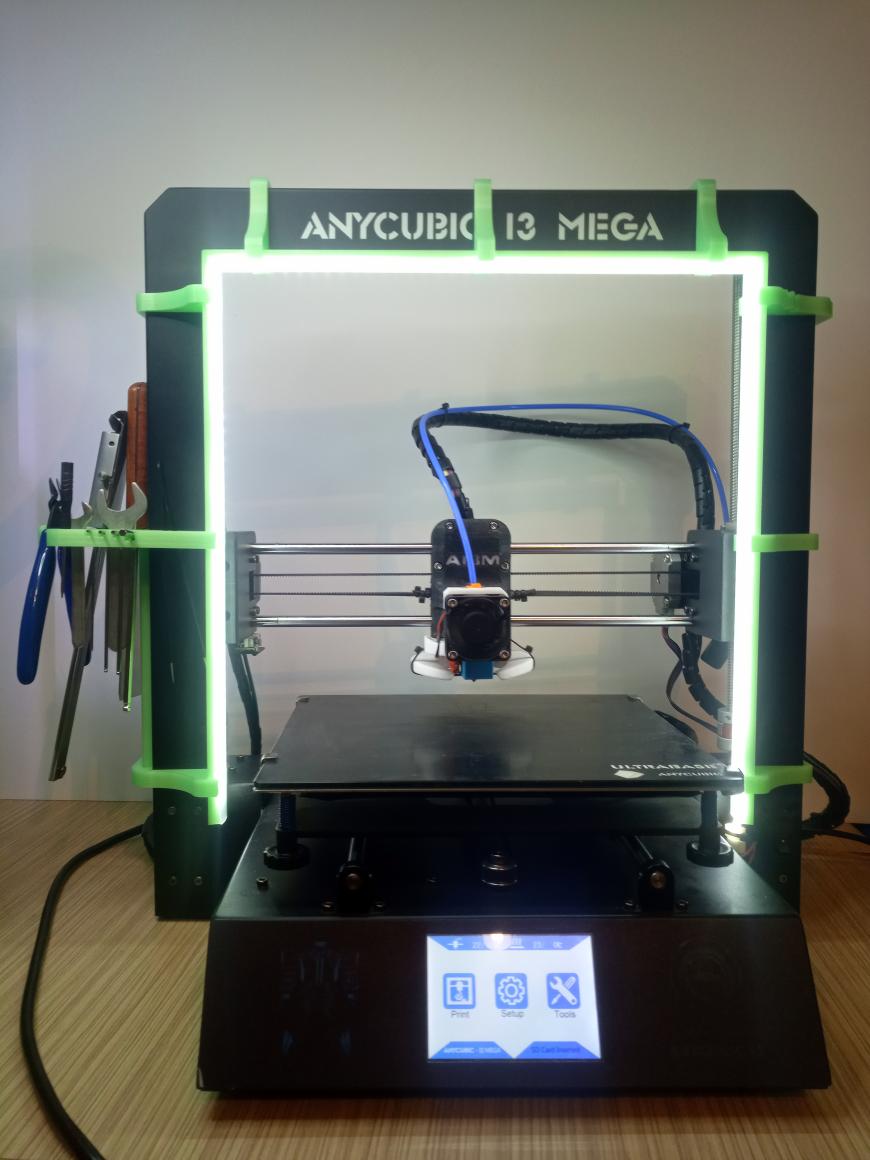

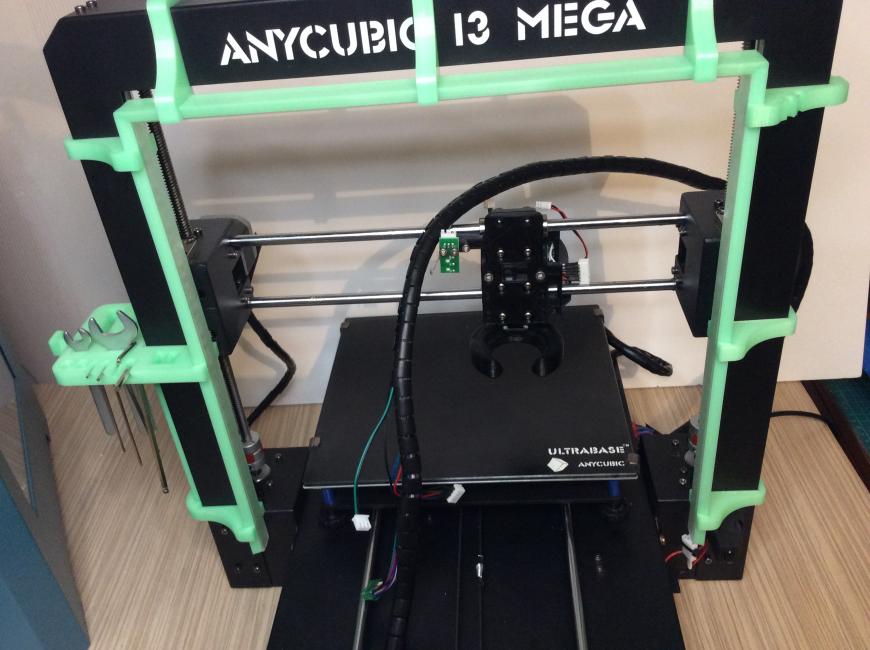

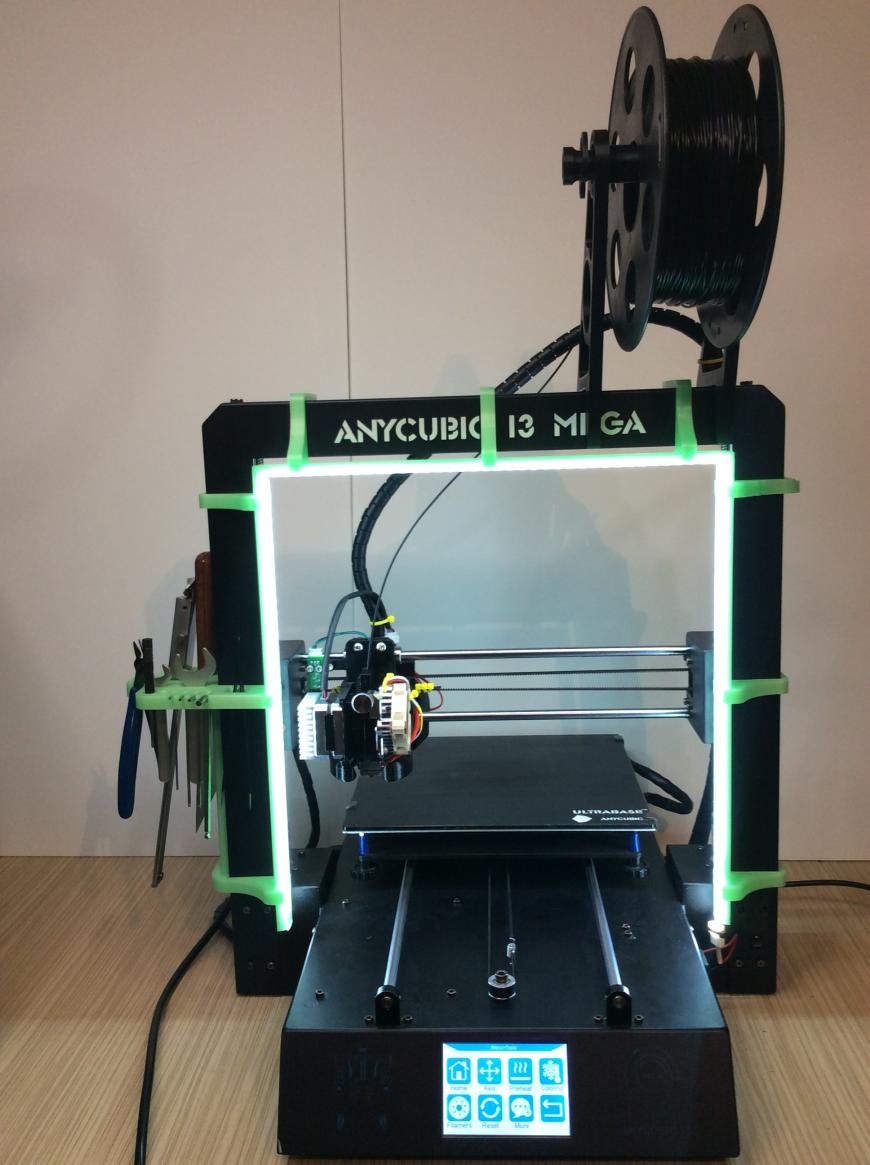

Вот так выглядел принтер перед разборкой, у меня уже была установлена голова которая отличается от той, которая поставляется при покупке.

Для начала отключаем все кабели, разбираем голову и снимаем ее с кронштейнов. Обратите сразу внимание на нижний кронштейн, а именно на ту часть, которая будет обращена вверх. Также потребуется демонтировать концевик для оси Х. Подающий механизм тоже демонтируем и отключаем мотор, он нам больше не пригодиться, провода идущие к мотору освобождаем от оплетки и вынимаем коннектор который подключен к принтеру вместе с датчиком окончания филамента.

Для начала отключаем все кабели, разбираем голову и снимаем ее с кронштейнов. Обратите сразу внимание на нижний кронштейн, а именно на ту часть, которая будет обращена вверх. Также потребуется демонтировать концевик для оси Х. Подающий механизм тоже демонтируем и отключаем мотор, он нам больше не пригодиться, провода идущие к мотору освобождаем от оплетки и вынимаем коннектор который подключен к принтеру вместе с датчиком окончания филамента.

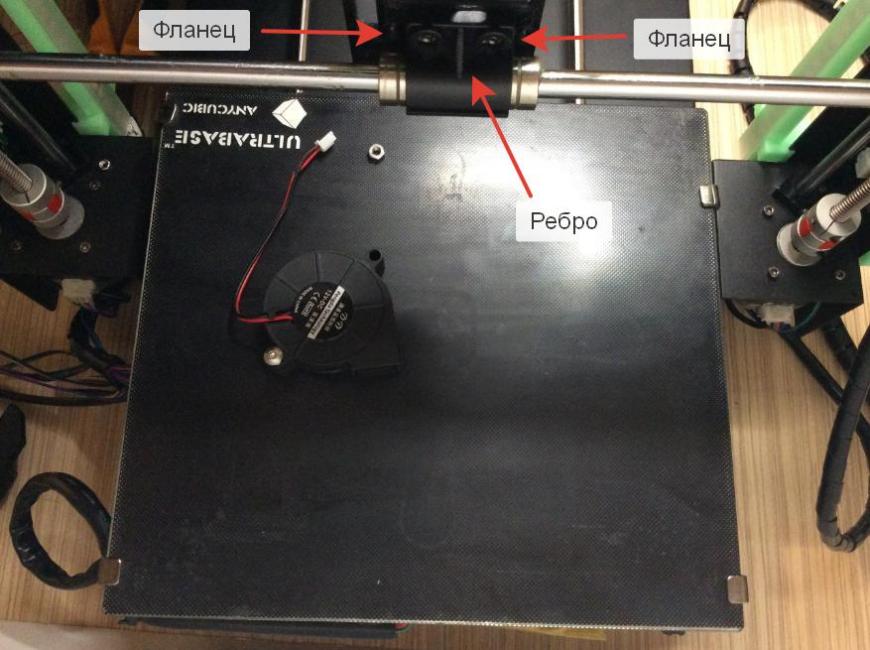

Если на кронштейне имеется такое ребро и фланцы, то необходимо от ребра полностью избавиться и фланцы сточить примерно на 1 мм. У меня эта проблема выскочила, когда почти все уже было собрано и из-за этого пришлось все разбирать.

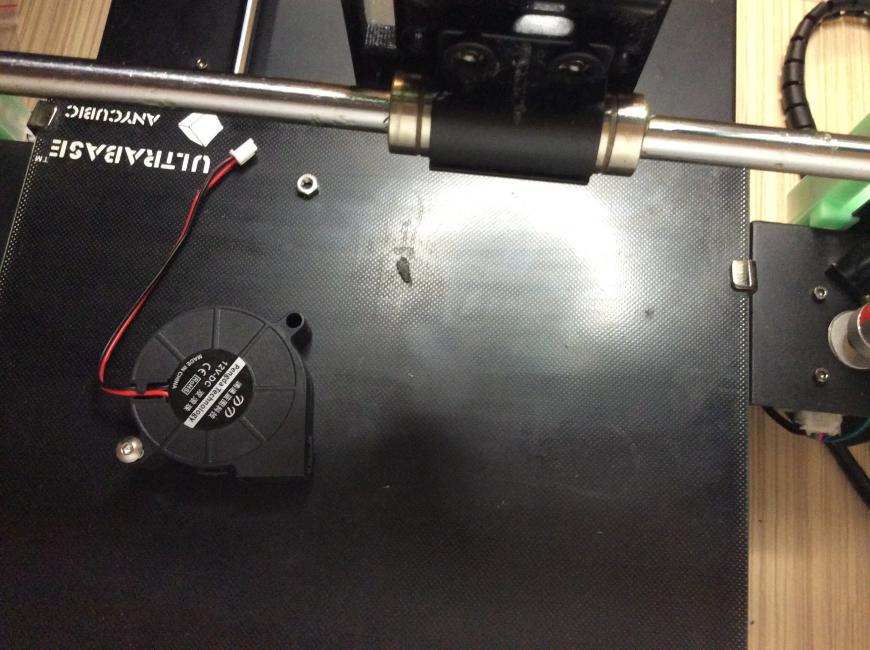

Вот так должно это выглядеть после небольшой доработки ножом и напильником:

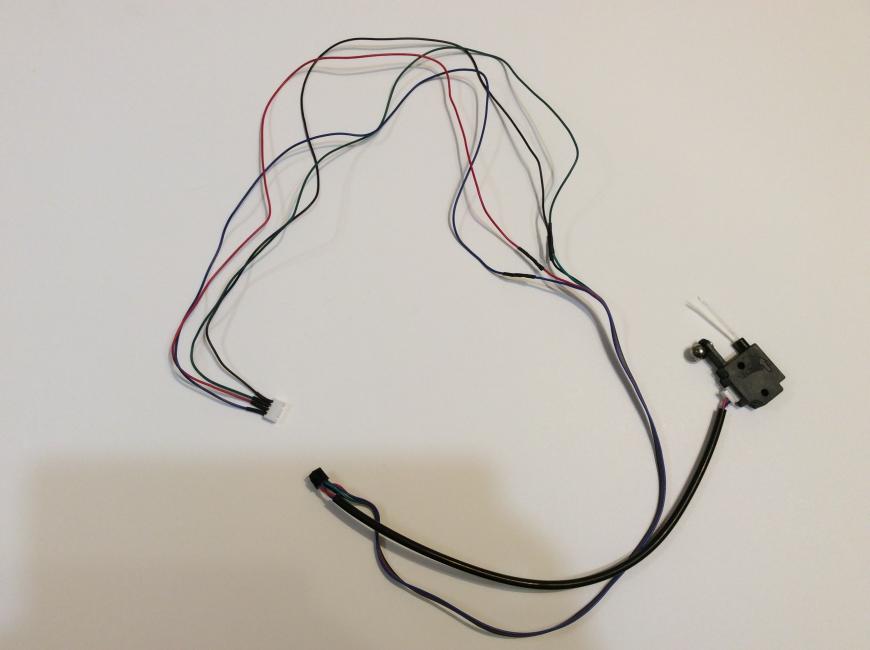

Концевик будет установлен на голове принтера, поэтому надо его слегка переместить. Тут два варианта либо снять всю оплетку и потом ее восстанавливать, либо аккуратно вытащить контакты из корпуса коннектора и так же аккуратно вытащить его не вынимая из оплетки.

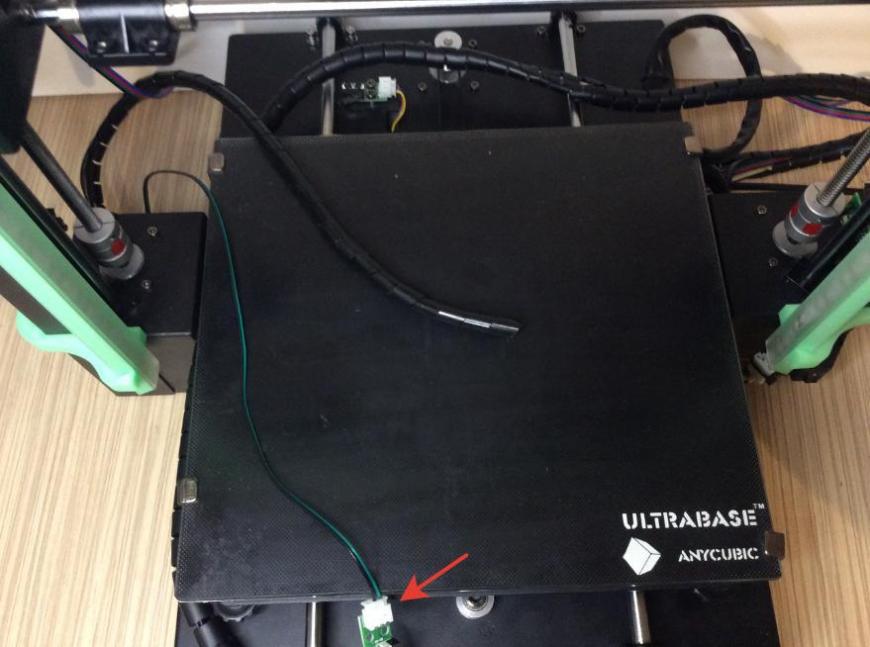

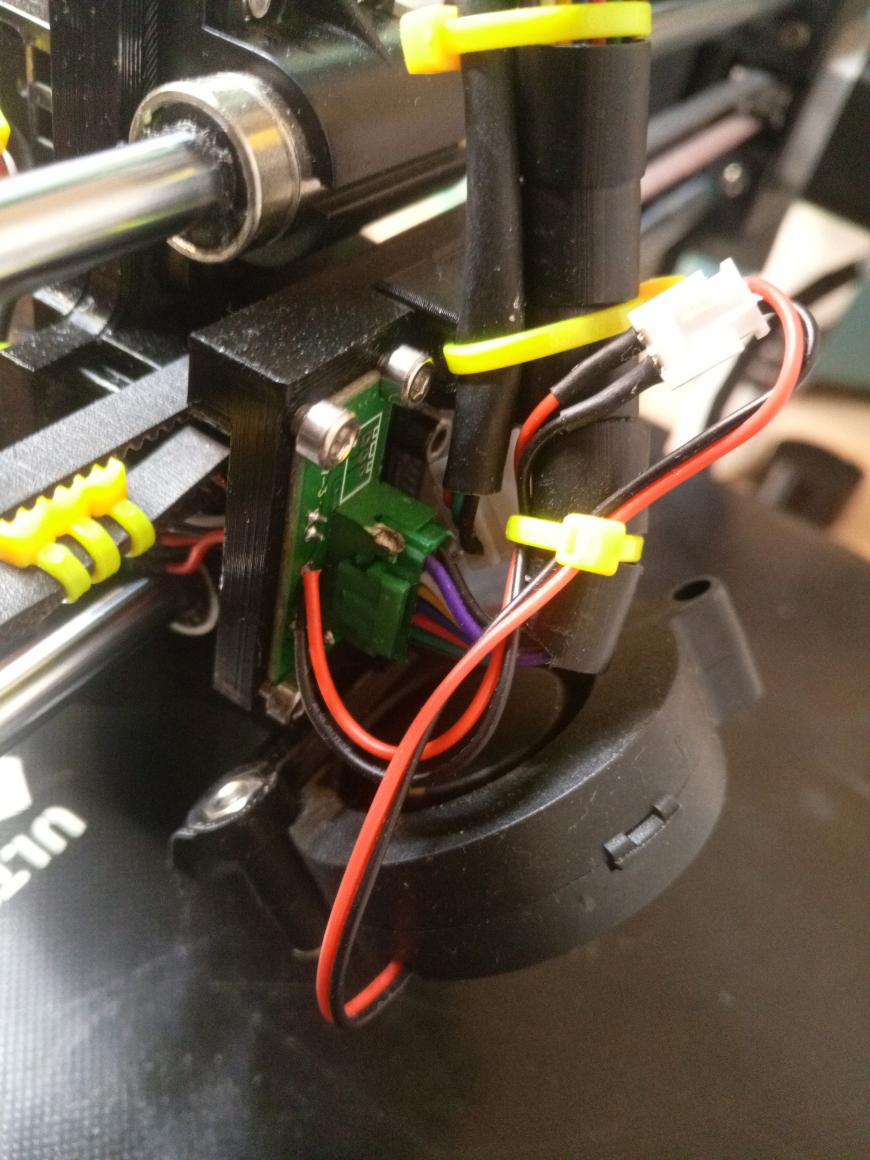

Надо чтобы эти провода оказались по правую сторону принтера. Провода концевиков пойдут рядом с проводами которые имеют коннектор как на фото ниже.

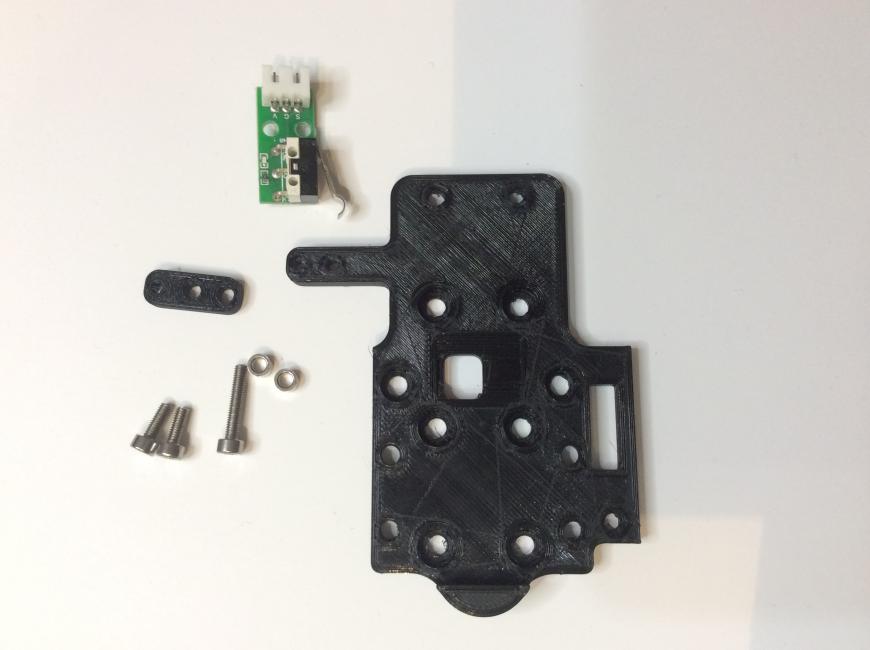

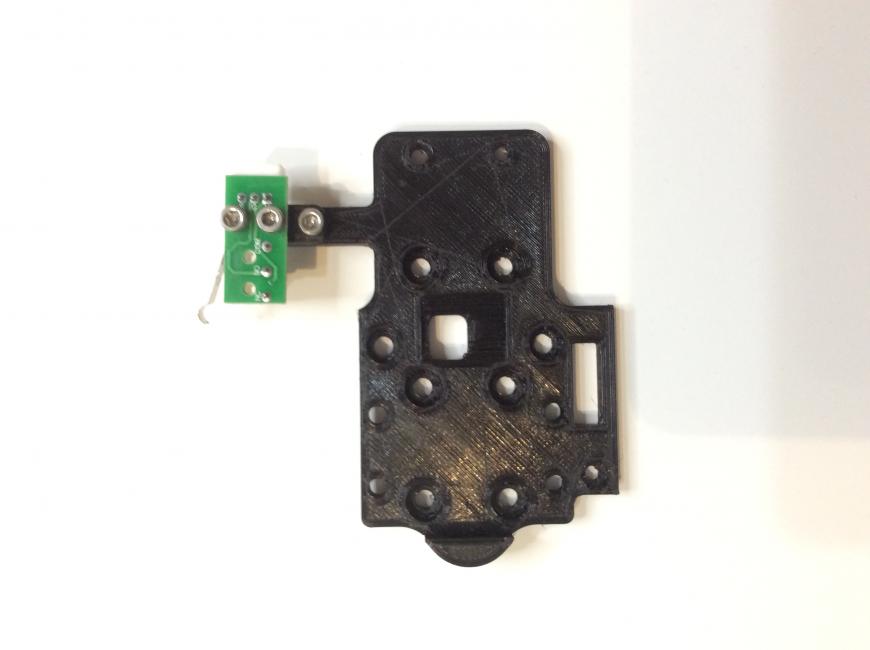

Монтируем концевик на свое место, для этого нам потребуются детали как на фото, винты (М3х8 – 2 шт.; М3х14 – 1 шт.) и втулки на которые был ранее установлен концевик. Центральный винт 14 мм по краям 8 мм.

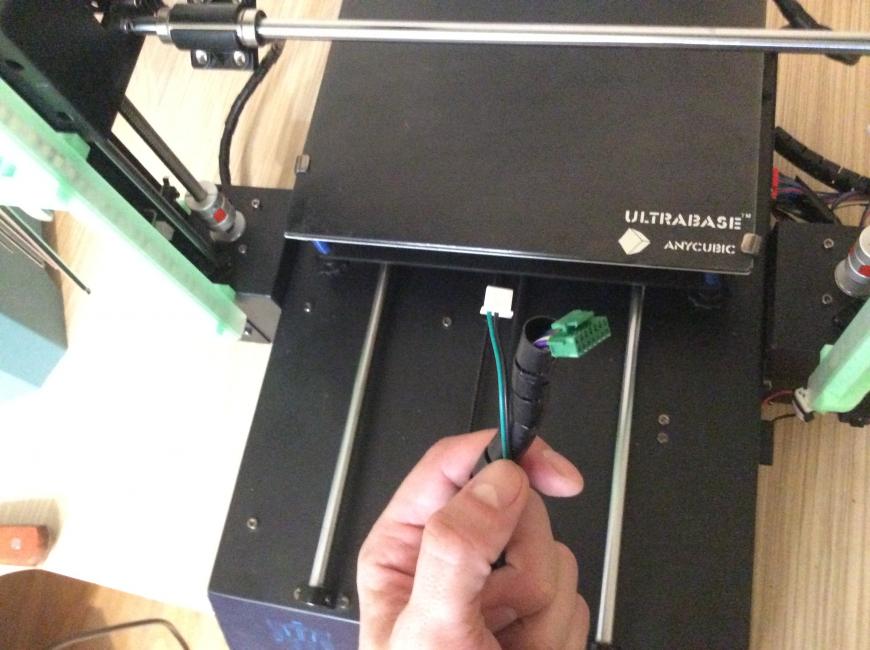

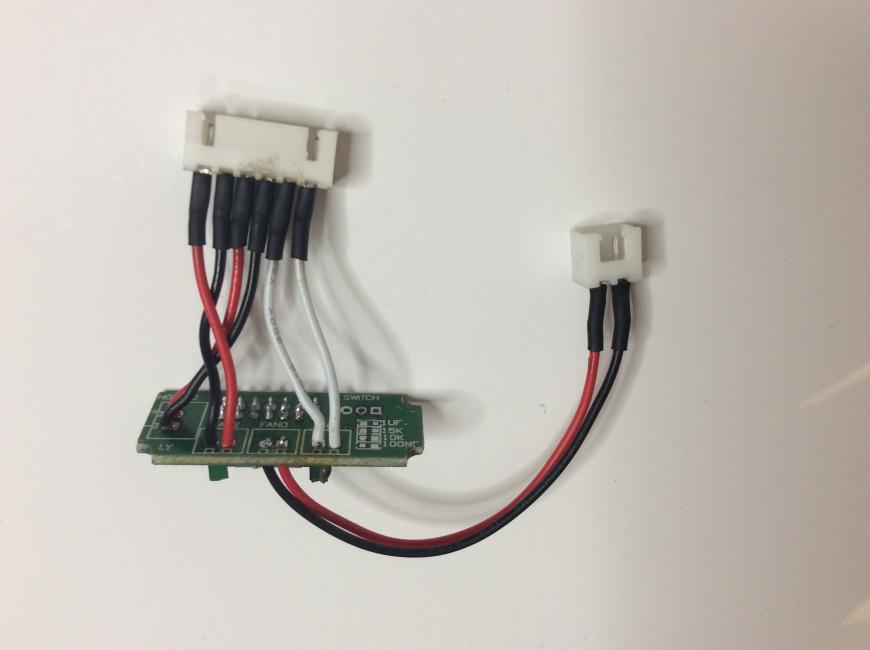

Далее нам потребуется плата которая была установлена в голове и коннекторы на 2-pin и 6-pin.

Используем, либо готовые коннекторы, либо собираем самостоятельно. Длина проводов для коннектора 6-pin (папа) 35 мм, для 2-pin (папа) 80 мм.

Из платы выпаиваем старые коннекторы и паяем подготовленные провода к плате следующим образом. Соблюдаем полярность для вентиляторов. Для термистора и нагревательного элемента полярность не важна.

Провода на радиальном вентиляторе укорачиваем примерно до 100 мм и паяем коннектор на 2-pin (мама), который будет подключен к коннектору припаянному к плате.

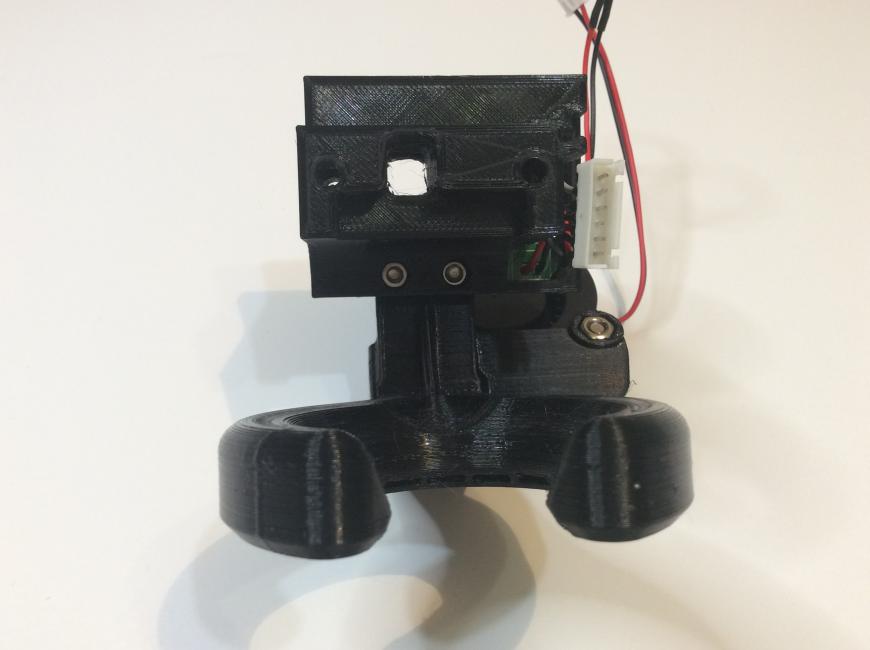

Для частичной сборки головы потребуются детали как на фото выше.

Извиняюсь за небольшое несоответствие, винт и гайку на фото. Потребуются винты DIN 912 (цилиндрическая головка) М3х8 – 2 шт., М3х5 – 3 шт., винт ISO 7380 (полукруглая головка) М4х20 – 1 шт., гайка М3 – 2 шт. и гайка М4 – 1 шт.

Соединяем все следующим образом:

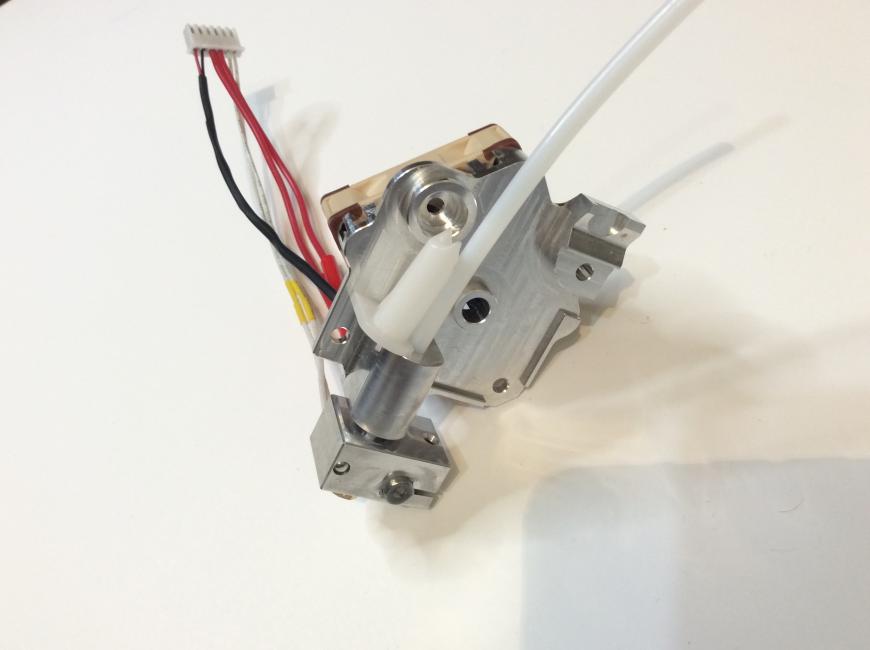

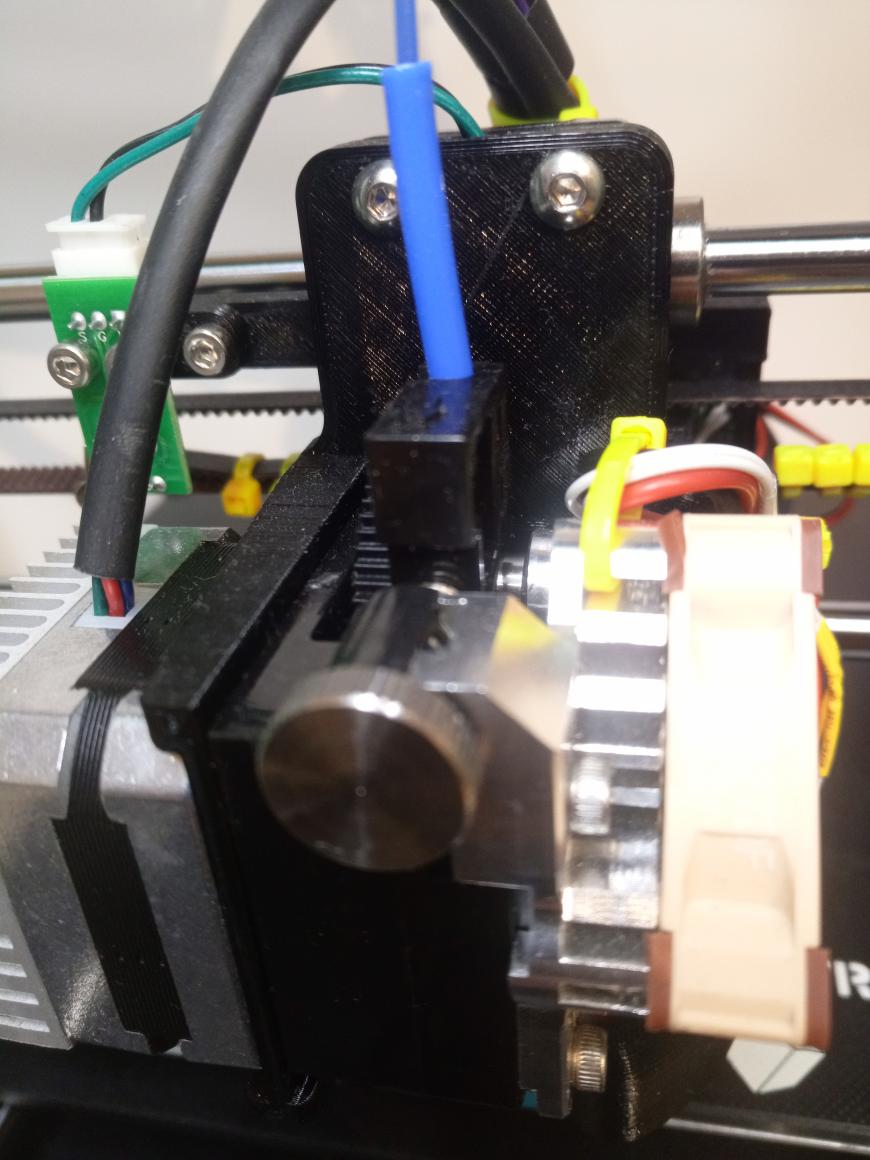

Подготавливаем детали для экструдера:

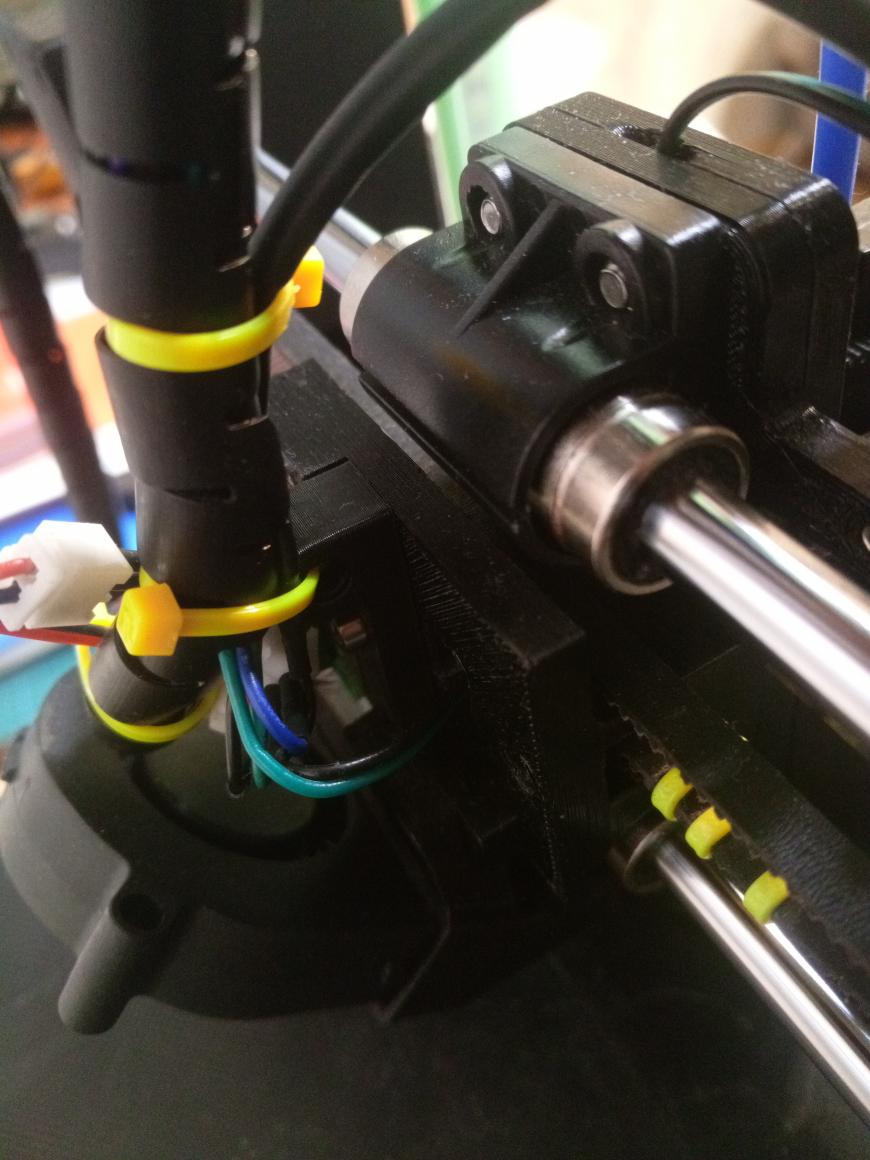

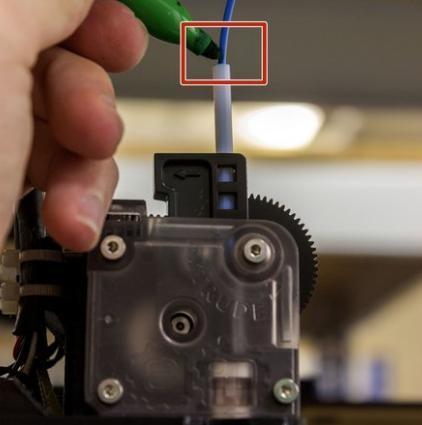

Укорачиваем провода на двигателе до 150 мм и обжимаем в коннектор на 4-pin (мама). Вместо оплетки для проводов использовал термоусадку диаметром 4 мм. Последовательность проводов сделал такую же, как и на двигателе, который был установлен до этого.

Так же укорачиваем провода на термисторе, нагревательном элементе и вентиляторе до 150 мм и обжимаем для коннектора на 6-pin (мама). На фото усы на коннекторе находятся сверху. Дабы не запутаться, перепроверьте себя по тому, как был запаян коннектор, который идет к плате. На моем вентиляторе был еще дополнительно 3 провод, его пришлось обрезать.

Собираем подающий механизм.

Потребуются винты DIN 912 (цилиндрическая головка) М3х10 – 1 шт., М3х30 – 3 шт. и М3х25 – 1 шт. Вот честно, не помню были они или нет в стандартной комплектации, поэтому добавил их в список покупок, в любом случае винты лишними не бывают.

Прикручиваем двигатель к корпусу винтом 10 мм и не забываем про подшипник в правом верхнем углу.

Устанавливаем прижим, шестерню, еще один подшипник и втулку на вал мотора.

Закручиваем горло в радиатор на термопасту, к нему прикручиваем термоблок с соплом. Сопло должно плотно прилегать к термоблоку. В термоблок устанавливаем нагревательный элемент и термистор.

Также устанавливаем тефлоновую трубку в радиатор, отмеряем необходимую длину и отрезаем.

На тефлоновую трубку устанавливаем насадку. Вентилятор необходимо прикручивать в последнюю очередь, при установке радиатора он будет мешать.

Окончательно собираем экструдер. Винт М3х25 устанавливается в правый нижний угол радиатора, все остальные 3 шт. М3х30. После сборки двух частей прикручиваем вентилятор (саморезы для него должны быть в комплекте) и клеем радиатор на мотор.

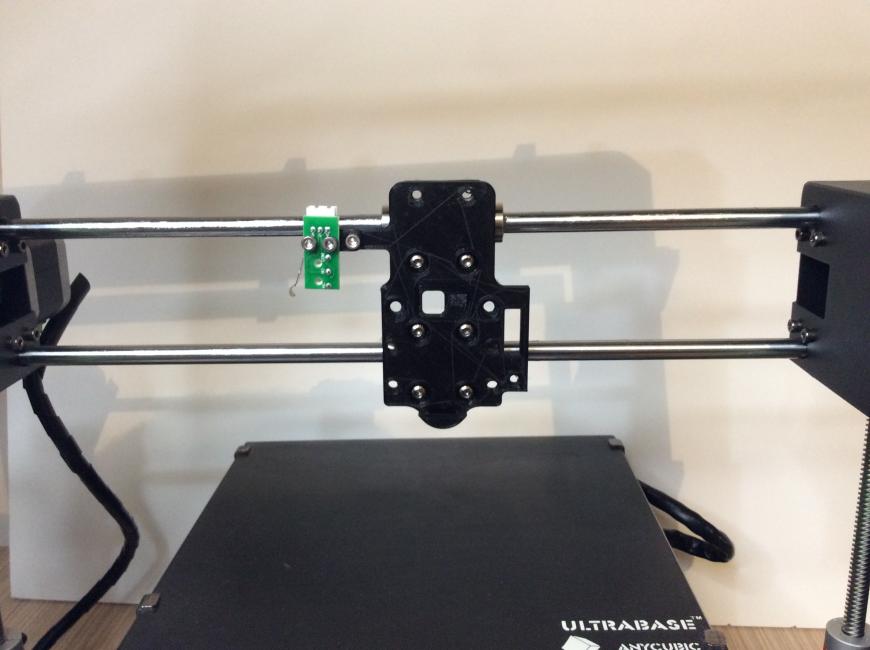

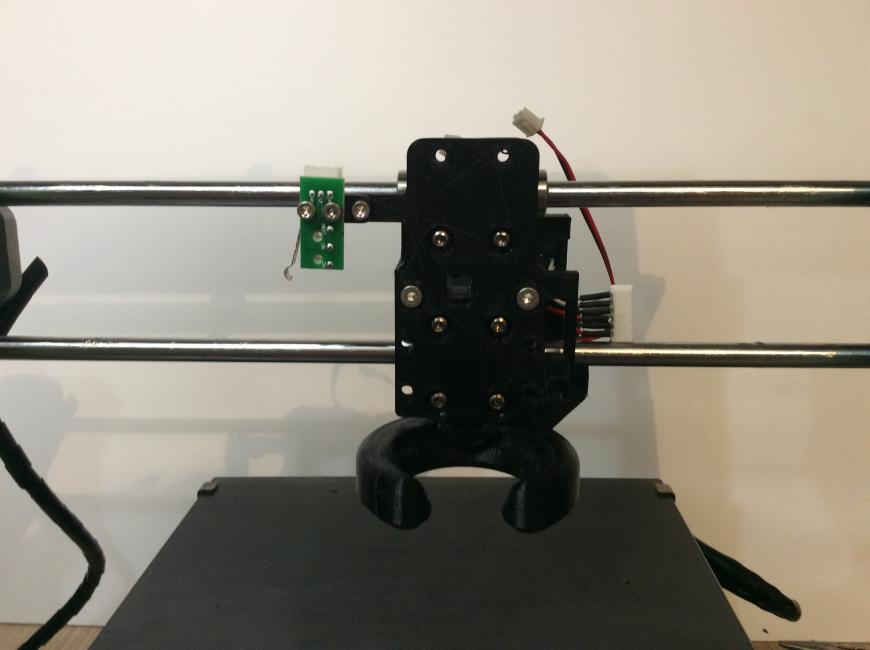

Вешаем основание с концевиком на кронштейны и прикручиваем его 6-ю винтами которые там были до этого:

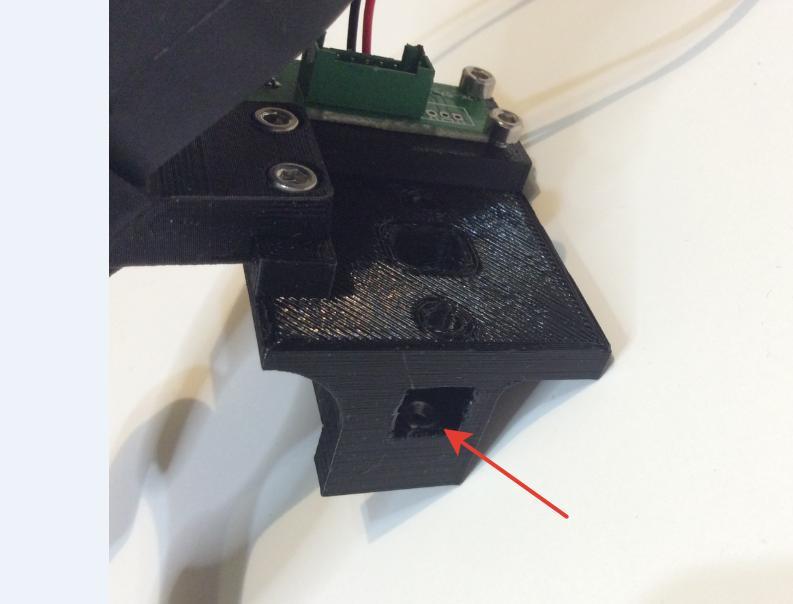

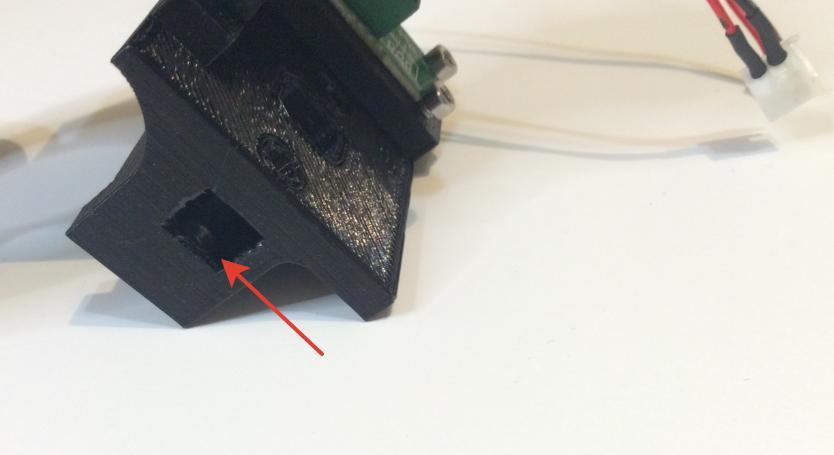

К этому основанию прикручивается собранная часть с системой охлаждения. Для этого устанавливаем 2 гайки М4 в пазы детали с системой охлаждения:

И соединяем все вместе на винты ISO 7380 (полукруглая головка) М4х25 – 2 шт. На фото винты не с полукруглой головкой, у меня не нашлось подходящих. Эти винты будут использоваться для натяжения ремня.

Наращиваем провода для двигателя и паяем их в коннектор на 4-pin (папа). Мне потребовалось нарастить около 600 мм.

Надеваем оплетку на провода для платы, мотора и концевика.

Провода концевика протягиваем через отверстие в основании:

Устанавливаем ремень. Протягиваем его через винт М4 в основании как на фото и зажимаем стяжками:

Протягиваем его через ролики и также пропускаем через винт с другой стороны головы. Натягиваем ремень и зажимаем стяжками. Остаток отрезаем. Это конечно косяковая конструкция, которую нельзя будет в дальнейшем подтягивать, в случае если ремень растянется.

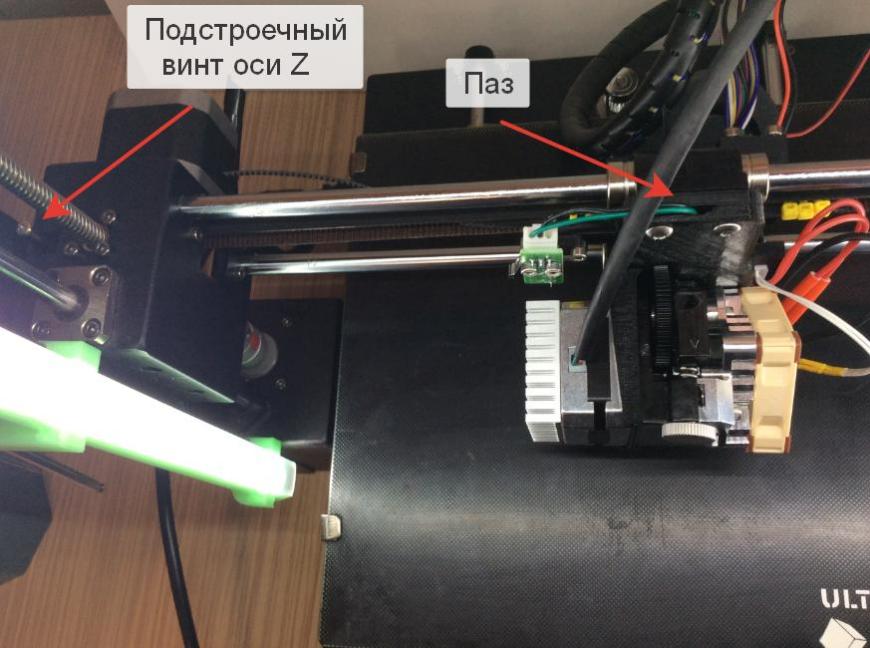

Соединяем коннектор на 6-pin и устанавливаем экструдер, предварительно поправив провода концевика, они должны проходить по специальному пазу. Для установки нужны винты М4х16 ISO 7380 (полукруглая головка) – 2 шт.

Также нам потребуются подстроечные винты оси Z, они располагаются на двух коретках оси Z.

Подключаем концевик и двигатель. Ни в коем случае не отправляем после сборки голову в положение домой. При помощи подстроечных винтов настраиваем высоту расположения сопла над столом.

В моем случае кронштейн для крепления проводов к голове моделировался и печатался после окончательной сборки, так что его можно установить заранее. Для его крепления необходим винт DIN 912 (цилиндрическая головка) М3х20 – 1 шт.

Немного фото того как уложена проводка:

А вот так все выглядит в сборе:

4. Код и настройка

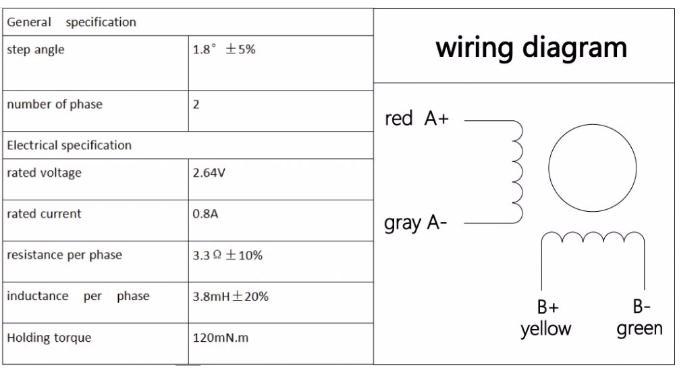

Так как двигатель подающего механизма был заменен, нужно изменить ток драйверов. Двигатель пришедший в комплектации без каких-либо обозначений, поэтому немного поискав на алиэкспрессе похожие двигатели остановился на вот таком варианте (NEMO 17 L=22 mm), он был больше всего похож на мой:

Нам от сюда необходим ток который равен 0,8 А.

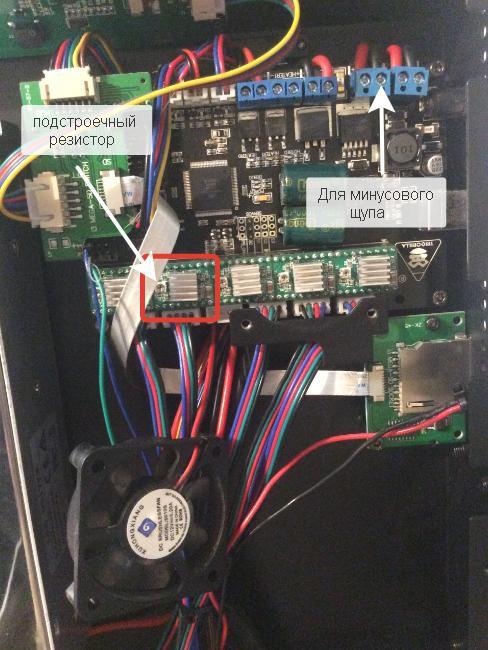

Отключаем питание и откручиваем нижнюю крышку принтера, чтобы добраться до драйверов. Нам нужен драйвер отмеченный ниже на фото и под ним отключаем коннектор двигателя.

Рассчитываем напряжение по следующей формуле:

Vref=Imax*8*RS

У меня на плате драйвера А4988 установлен резистор (RS) номиналом 0,1 Ом, ток двигателя 0,8 А:

Vref=0,8*8*0,1=0,64 В

Считаем 70% от полученного значения:

0,64*0,7=0,45 В

Вот это значение нам и нужно выставить на драйвере.

На мультиметре включаем режим измерения напряжения 20 В.

Запускаем принтер и минусовой щуп устанавливаем в место указанное на картинке выше и плюсовой на подстроечный резистор. Крутим его до тех пор пока на мультиметре не будет получено расчетное значение в 0,45 В.

Отключаем принтер, подключаем двигатель обратно, все собираем и переходим к прошивке.

Видео по настройке драйверов шагового двигателя

Теперь необходимо настроить и прошить принтер.

Прошивку можно скачать по этой ссылке.

Скачиваем Arduino IDE и устанавливаем. У меня установлена версия 1.8.2.

Открываем файл с прошивкой «Marlin.ino» и заходим на вкладку «Configuration.h». Сочетанием клавиш Ctrl+F можно воспользоваться поиском.

Прописываем номер своего термистора, обычно продавец указывает какое число необходимо установить, для моего такое:

#define TEMP_SENSOR_0 5

Находим строки и проверяем, все значения должны быть «false»:

#define INVERT_E0_DIR false

#define INVERT_E1_DIR false

#define INVERT_E2_DIR false

#define INVERT_E3_DIR false

#define INVERT_E4_DIR false

Калибровка осей (шагов) экструдера.

Находим строку:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 92,6 }

Нас интересует последнее число. В старой прошивке для механизма подачи было 92,6. Trianglelab у себя на странице по поводу шагов ничего не пишет, а для оригинальной версии Titan Aero E3D рекомендуют значение в 500. Вот с него можно и начать.

Меняем строку следующим образом:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 500 }

Теперь нужно залить прошивку в принтер.

На панели управления проверьте правильность выбранной платы и процессора:

Инструменты - Плата «Arduino Mega or Mega 2560» и Процессор «ATmega2560 (Mega2560)»

Если все так и есть, на панели управления нажимаем:

Скетч - Экспорт бинарного файла

По окончанию компиляции в той же папке, где и файл с прошивкой «Marlin.ino» должен появится новый файл «Marlin.ino.mega.hex», он то нам и нужен.

Чтобы загрузить обновленную прошивку в принтер отрываем «Cura», или другое предназначенное для этого ПО, в моем случае «Cura» версии 4.4.1.

Подключаем принтер к компьютеру.

Выбираем необходимый принтер и нажимаем «Управление принтером», кликаем сначала «Обновить прошивку» и затем «Залить собственную прошивку». Выбираем файл «Marlin.ino.mega.hex» и ждем пока все это дело загрузится.

Подготавливаемся к тестированию шагов подающего механизма. Откручиваем сопло, так как будем тестировать «на холодную» и заправляем филамент поставив на нем метку.

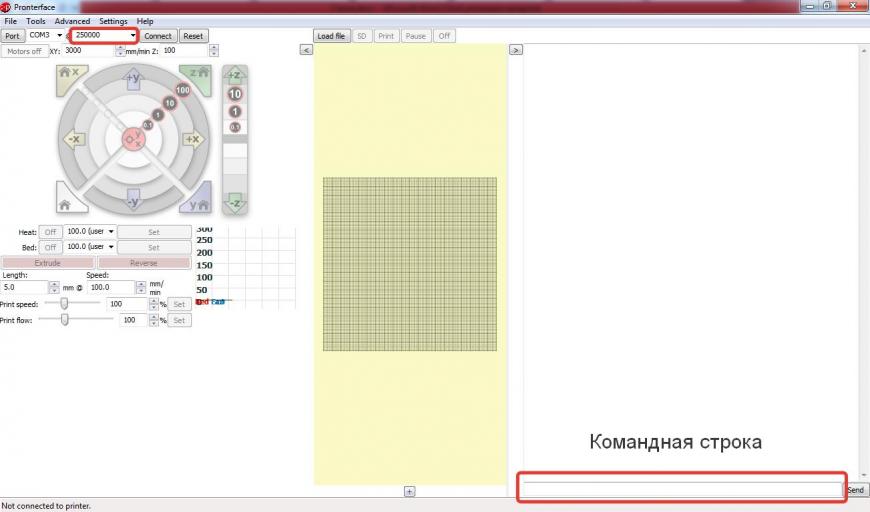

Далее либо используем «Cura» на вкладке «Монитор, либо другую программу для управления принтером с компьютера. Как осуществлено управление в «Cura» мне не нравится, но можете сделать все тоже самое именно в ней, а я буду объяснять на примере программы «Pronterface». Ее можно скачать от сюда.

Скачиваем и запускаем.

Скорость устанавливаем 250000.

Нажимаем «Connect» и прописываем в командную строку следующее:

G91 - устанавливает относительную систему координат;

M302 P1 - Разрешить холодное выдавливание;

G1 E100 – Выдавить 100 мм филамента;

Ставим новую метку на филаменте, вынимаем его и замеряем.

Принтеру была дана команда выдавить 100 мм, а выдавил он к примеру 125 мм.

Считаем пропорцию:

E=a*b/c

E – Кол-во шагов;

а – длина филамента которая должна была быть выдавлена, 100 мм;

b – значение установленное в прошивке, 500;

c – длина филамента которая была выдавлена фактически, 125 мм;

E=100*500/125= 400.

Вот это полученное значение вносим в прошивку в строку:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 400 }

Повторяем действия с компиляцией, загрузкой новой прошивки и очередной проверкой шагов пока они не станут корректными.

На этом и завершается установка Titan Aero, останется только произвести калибровку стола.

За две недели эксплуатации никаких недостатков не было выявлено и уже активно тестируется WAX3D Base.

В завершении фото количества переделанных печатающих головок за один год и астронавта распечатанного из воска на новом экструдере. Слой 0,2 мм, скорость 50 мм/с. Из дефектов есть только «эхо».

Спасибо за уделенное время и надеюсь данная статья будет вам полезна!

Ссылка на мой Instagram:

P.S. Полезные ссылки (из статьи и не только):

Модели для экструдера Titan Aero:

https://www.thingiverse.com/thing:4180275

Держатель катушки филамента:

https://www.thingiverse.com/thing:2389919

Оригинальное видео

https://www.youtube.com/watch?v=ZTHwI-nV38U&t=641s

Про типы подшипников в вентиляторах

https://www.nix.ru/computer_hardware_news/hardware_news_viewer.html?id=188405

Мануал по сборке Ё-Bot

Видео по настройке драйверов шагового двигателя

https://www.youtube.com/watch?v=FQepebH2CPY

Прошивку можно скачать по этой ссылке:

https://github.com/derhopp/Marlin-with-Anycubic-i3-Mega-TFT/tree/bugfix-1.1.x

По настройке от E3D:

Сборка - https://e3d-online.dozuki.com/Guide/Titan+Aero+Assembly/23

Прошивка - https://e3d-online.dozuki.com/Guide/Titan+Aero+Marlin+Configuration/39

Калибровка осей:

https://3dtoday.ru/blogs/dreamerslava/calibration-of-the-axes/

Статья по G-code:

https://3dtoday.ru/blogs/xedos/gcode-the-basics

Оригиналы моделей, из которых была распечатана голова:

https://www.thingiverse.com/thing:2803350

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Особенности "Шнековой" FGF печати. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой публикации показываются про...

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Да Blender тоже не супер для и...

Недавно, впервые за 5 лет, у м...

Заинтересовался вашей подсветк...

при печати появляются наплывы...

Всем привет. Такая проблема. п...

Привет. Подскажите, я правильн...

Ищу сопло как на картинке, Cre...