Бронза, мечтавшая стать принцессой

Идея

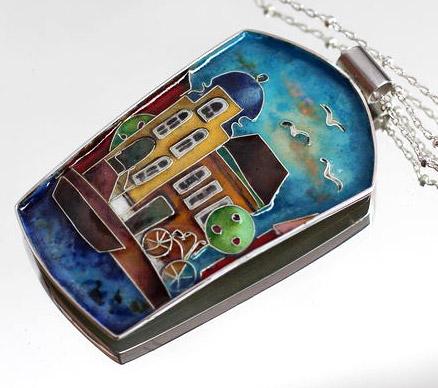

Вся история началась в прошлом году, мне был предложен «бартер» - знакомая, в обмен на оказание одной услуги, упомянула: «Ну ты же вроде 3д печатью занимаешься, сможешь брелок напечатать по вот этому рисунку?».Так начался долгий путь исполнения заказа «длиною в жизнь».

Собственно, да, после момента моей последней публикации я делал несколько заказов по аналогичной схеме, поэтому и решил взяться за эту работу. Делать простой брелок из PLA/ABS пластика с дальнейшей покраской не стал – мелкие детали будут плохо видны и прочность подобного изделия оставит желать лучшего, поэтому Заказчику было предложено выполнение из бронзы с дальнейшим покрытием низкотемпературной эмалью. Изначальный рисунок мне показался весьма сложным для использования в качестве шаблона брелока – крайне много мелких деталей (которые будет нелегко отпечатать и отлить, а еще сложнее эмалировать).

Вектор

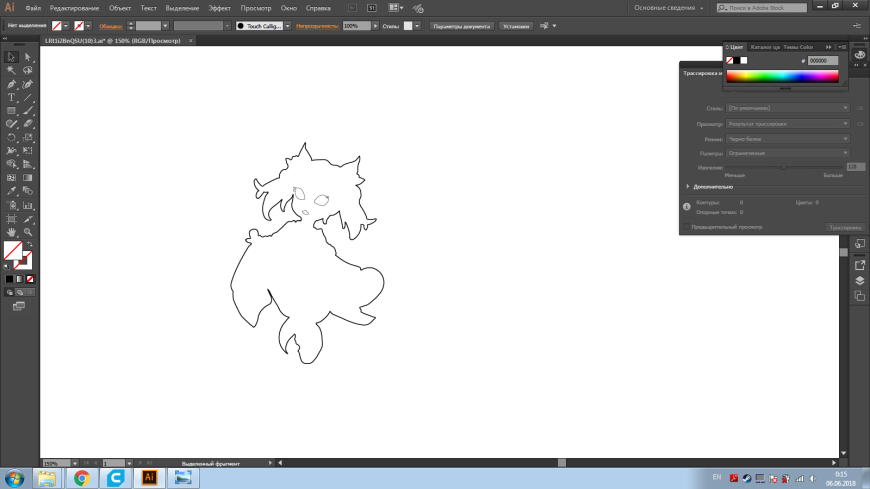

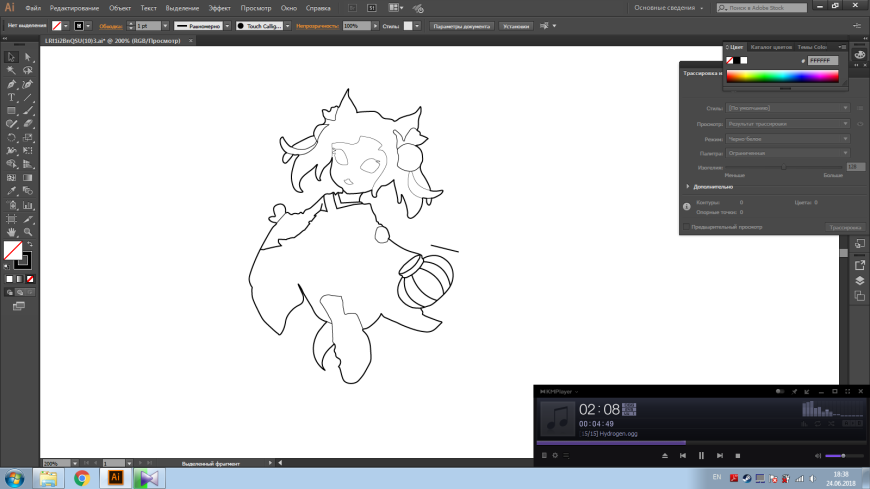

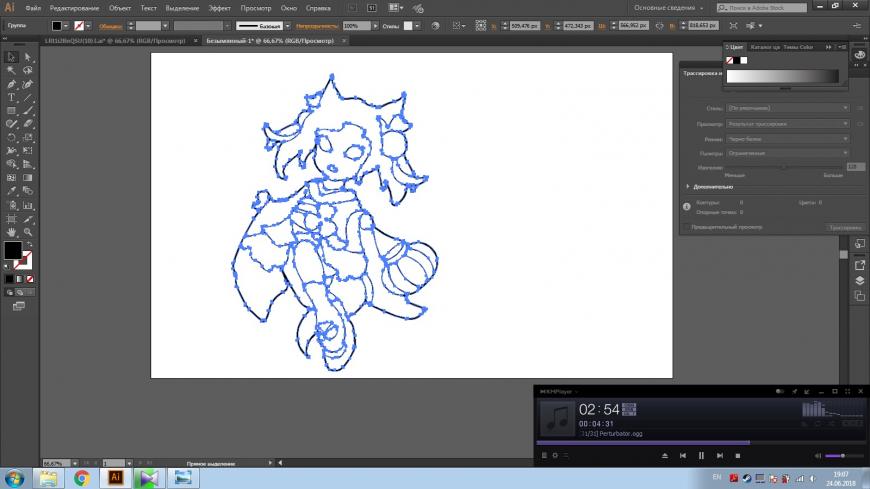

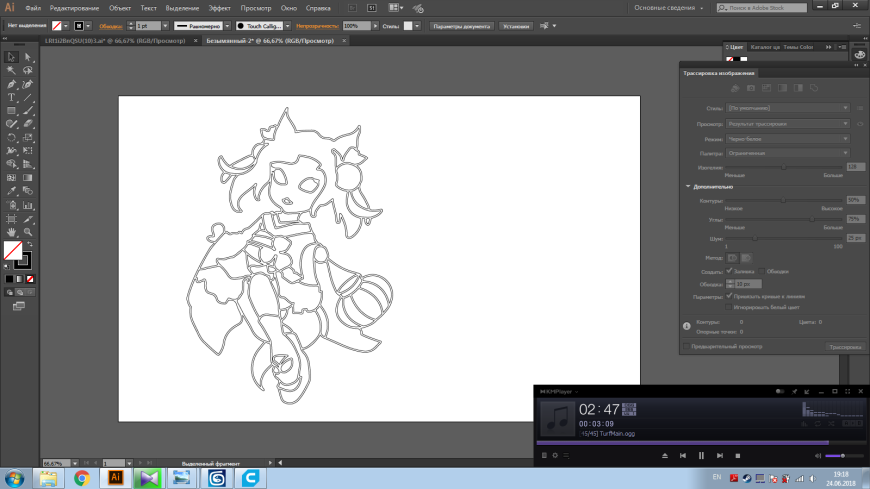

Дальше были долгие переговоры (ох уж эти Заказчики????) в духе: «Можешь немного упростить рисунок для отрисовки в вектор?» - «Да, конечно, без проблем, я ж рисую как никак». ... «Нарисовала?» - «Нет еще, уже почти» - «Да, ок, жду». Продолжалось это почти месяц, после чего я плюнул и попытался перерисовать в вектор самостоятельно. Трассировал (переводил в вектор т.е.) с помощью Adobe Illustrator – полезная программа в моем деле (особенно функция автотрассировки для несложных изображений) – этапы создания на фото. Модель

После еще n-месяцев ожидания правок от Заказчика в духе «Выглядит неплохо, но хотелось бы небольших корректировок» было решено оставить шаблон как есть и приступить к моделированию и самой печати.Полученный вектор мы будем использовать для создания контура и полостей под заливку эмалью (по аналогии с техникой перегородчатой эмали). Фото в пример: Экструдируем вектор, добавляем сверху кольцо для крепления цепочки. Модель для печати готова.Печать

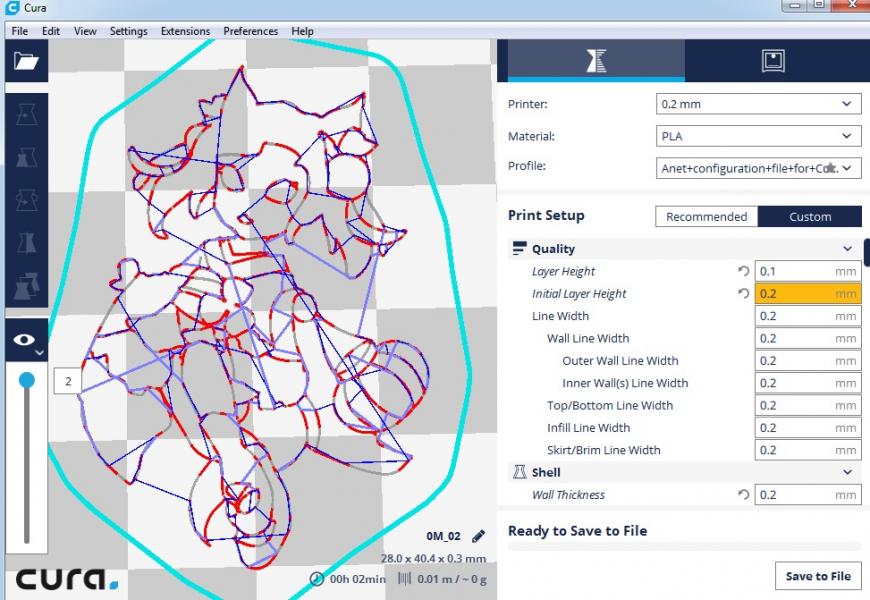

Модель для печати с грехом пополам сваяли, дальше следует печать. В процессе подготовки в Куре выяснилось, что толщина линий контура меньше, чем толщина сопла (0,2 мм)и, соответственно, нормально отпечатать их не получится. В данном случае было несколько вариантов:

1) Переделать вектор и модель, увеличив толщину линий контура под сопло 0,2;

2) Просто увеличивать размер модели до тех пор, пока линии не начнут нормально слайситься в Куре;

3) Найти более подходящий аппарат для подобных задач;

Со времени начала работы на тот момент уже прошло почти полгода и за это время по странному стечению обстоятельств я склонился в пользу третьего варианта, а именно приобрел самый простенький фотополимерник JAP Micro у 3DLab – для выполнения таких вот небольших точных изделий и просто для понимания технологии.Точности фотополимерника хватило с головой, поэтому ни перерисовывать, ни увеличивать модель не пришлось.

Далее был заказан пробник выжигаемого фотополимера Dental Cast у HarzLabs. Позиционируют они свой продукт, как фотополимер для литья коронок, зубных протезов и проч., использование для ювелирки не гарантировалось, о чем меня предупредили.Кратко о моих впечатлениях Dental Cast:

— Действительно без запаха – еле уловимый слабый аромат;

— Насыщенный вишневый полупрозрачный цвет – хорошо видно, как пропечатались мелкие детали;

— Засветка на слой около 12 секунд;

— Весьма хрупкий – доработать деталь перед формовкой проблематично. Также проблематично дозасветить модель для повышения прочности – тонкие стенки сразу загибаются;

— Печатается без запаха, но при выжигании запах очень даже приличный – вытяжка или работа на открытом воздухе необходима;

— Выжигается фотополимер может и без остатка, как и обещано производителем, но после заливки вся поверхность изделия покрыта толстым слоем сажи – допускаю, что неправильно прокалил, залил и проч.

— Стоило бы добавить и о непонятных физических свойствах полимера (как неожиданное затвердевание при соблюдении условий хранения, но это, пожалуй, тема для новой статьи);

Заливаем, открываем CreationWorkshop и пробуем печатать нашу модельку. Блинов комом вышло прилично, так как на тот момент опыта работы с фотополимером в целом, и литьевым в частности, не было. Конечную форму, которая в итоге пошла для формовки не сфоткал, примерный результат был как на фото.Литье

Готовим модель для заливки – убираем видимые артефакты, слегка шлифуем, добавляем небольшой литник сверху (увы, без фото).

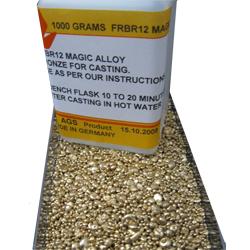

Как и всегда, использую формомассу SatinCast для формовки. Для литья использовал бронзу литьевую AGS FBR12 – наименее капризная при литье и имеет приятный золотистый цвет после полировки.Результат после отливки и промывки.Эмаль

На тот момент казалось, что большая часть работы уже сделана, но самом деле, самое сложное было еще впереди.

В первую очередь шлифуем грубыми насадками все выделяющиеся косяки, постепенно снижая зернистость наждачки. После полируем пастами, резинками и прочим добром – процесс долгий и однообразный. Готовый брелок для эмалирования.Достаем с полки катализатор, набор эмалей и приступаем, наверное, к сложнейшему этапу работы. Сначала заливаем простые, большие и менее маркие области (заливать белый и бежевый цвет первым – плохая идея).Капаем эмаль клетку за клеткой, для особо мелких частей пользуемся иголкой. После залитых эмалью «клеток» запекаем эмаль – опять же, чтобы кривые руки не капнули куда не надо, убрать пятно с запеченной эмали гораздо проще, чем пытаться удалить его из жидкости.Делать изначально отдельный контур для глаз – не лучшая идея, поэтому они также рисуются и запекаются эмалью, но уже самым последним шагом, после того, как все остальные элементы покрашены.Добавление финальный штрихов, финишная полировка и прикрепление цепи с кольцом – брелок готов и ожидает вручение хозяйке!Спасибо всем прочитавшим, буду рад ответить на вопросы!

Еще больше интересных статей

Тарелка для Эпоксидной смолы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил сделать Одноразовую мисочку для размешивания эпокси...

Еще две мини-скульптуры установлены в столице Крыма

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Литофания - отличный подарок любому.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот и моя статья к конкурсу 'Мой 3D-принтер', номинации 'Творческий рассказ про...

Комментарии и вопросы

Как в пародии на известную рек...

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...