Экструдер нити для 3D принтера

Хочу поделиться своим опытом по сборке экструдера нити для 3D принтера. Нужно признаться что собирал я не спеша ввиду разных обстоятельств. Было допущено просто колоссальное число ошибок :)) Ценой как правило некоторых ошибок было как деньги так и время. В первую очередь механика оказалось для меня самым сложным. Из за отсутствия центрирования шнека скрежет по гильзе совершенно огорчал меня и заставлял каждый раз переделывать механику. Самым оптимальным для меня оказалось это монтаж шнека непосредственно в редуктор без каких либо дополнительных подшипников.

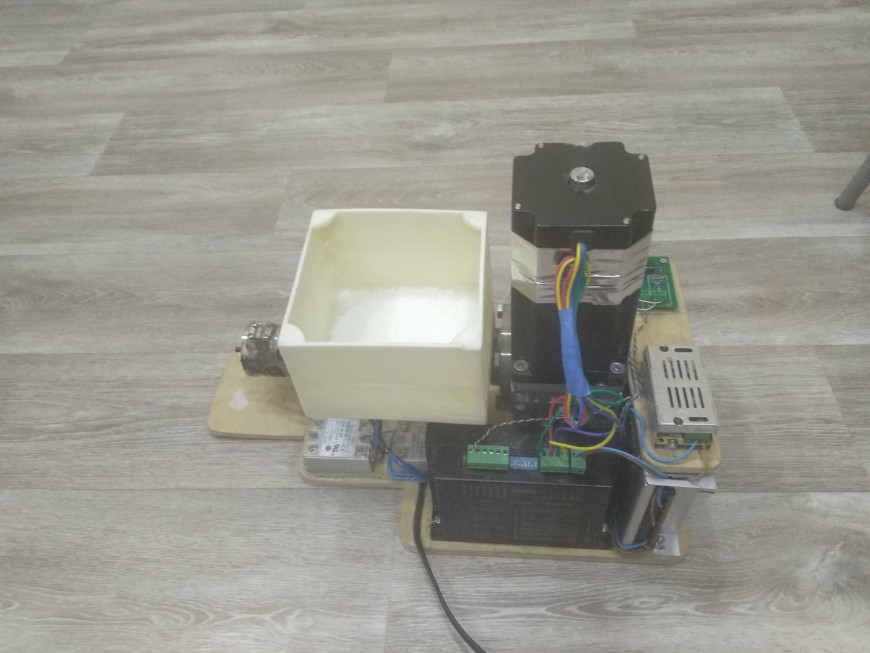

И так давайте посмотрим что получилось: как видно по фото я пытался выполнить его максимально компактным. Размещение узлов тщательно продумывал.

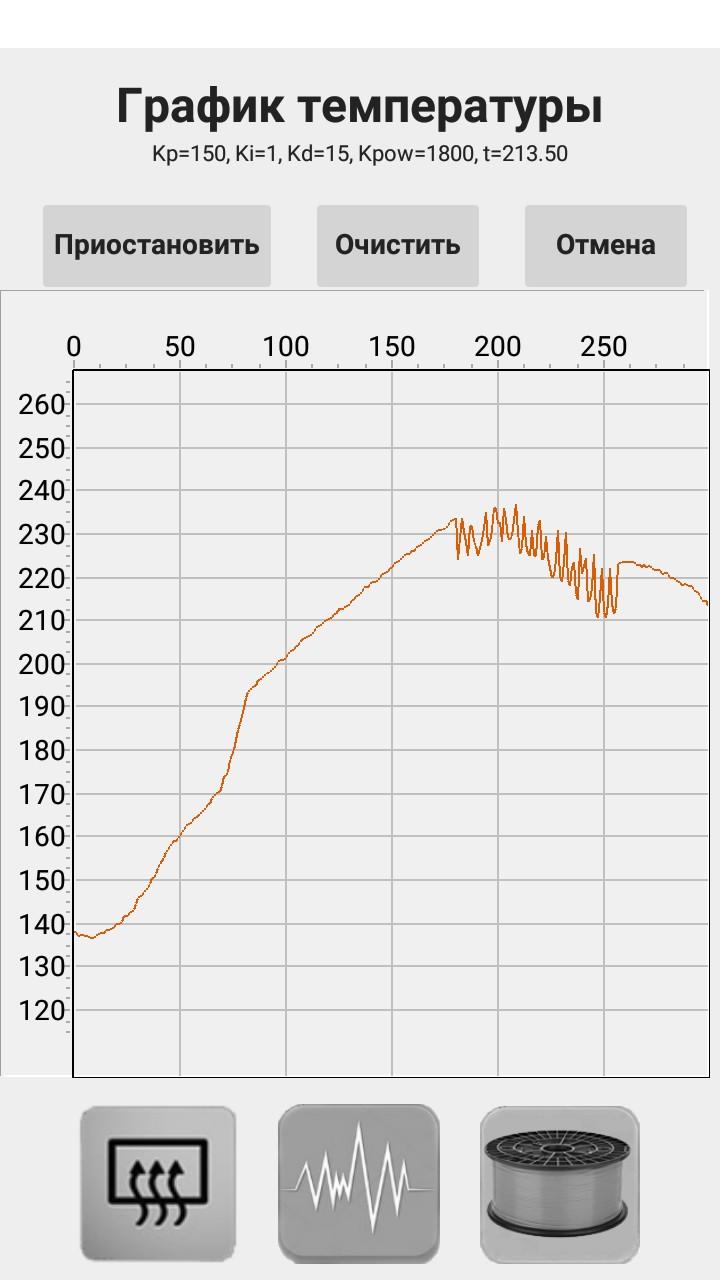

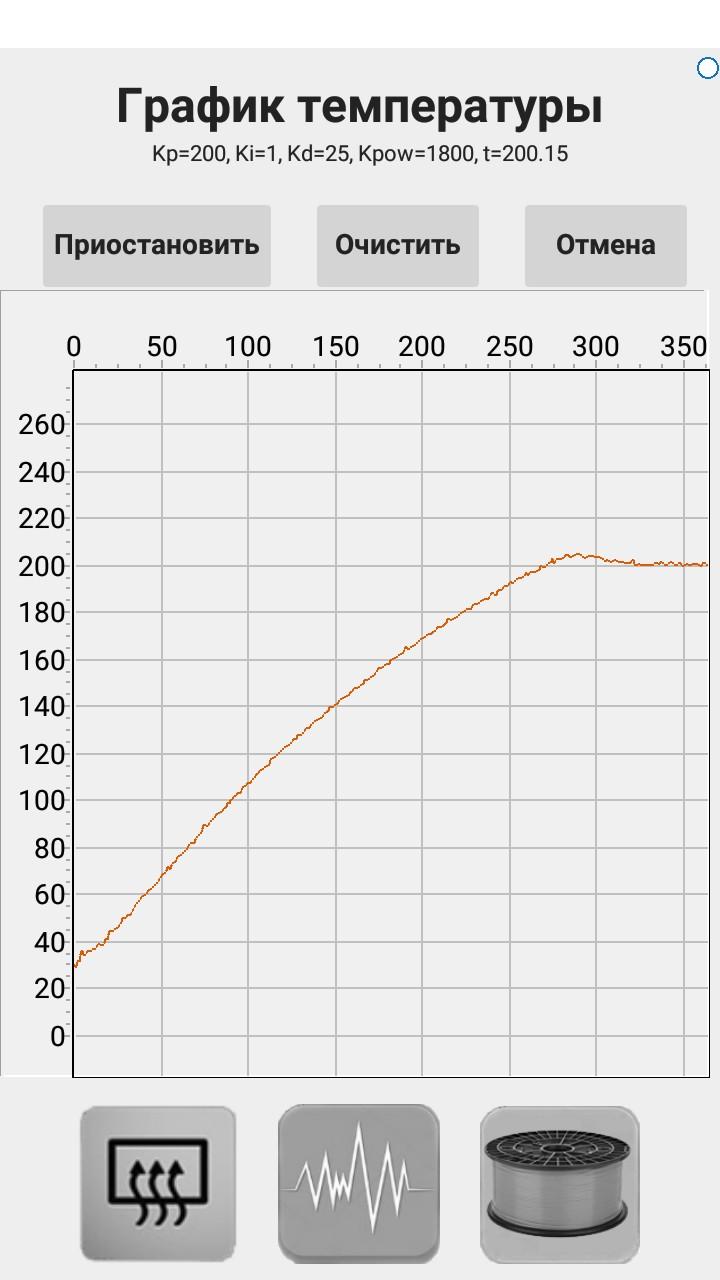

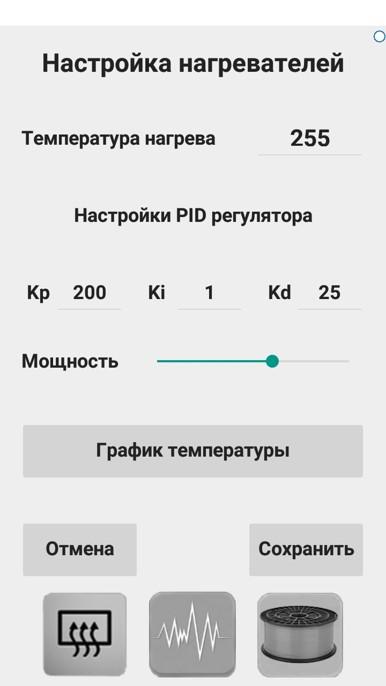

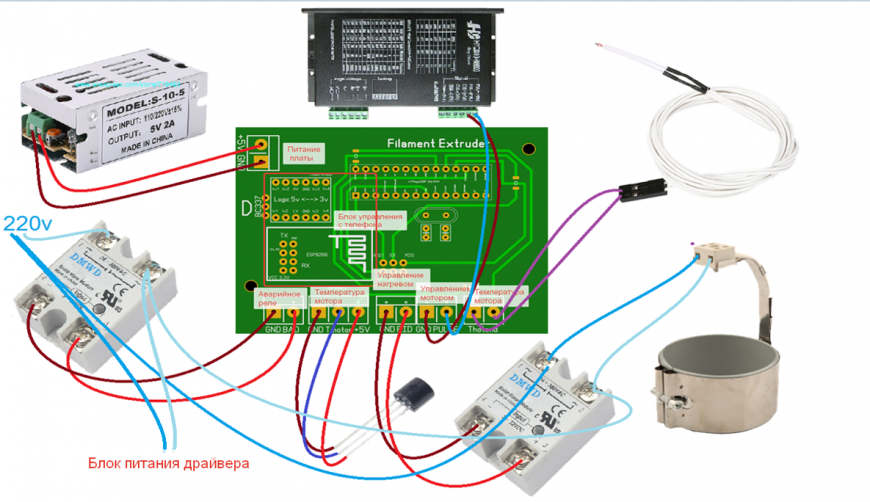

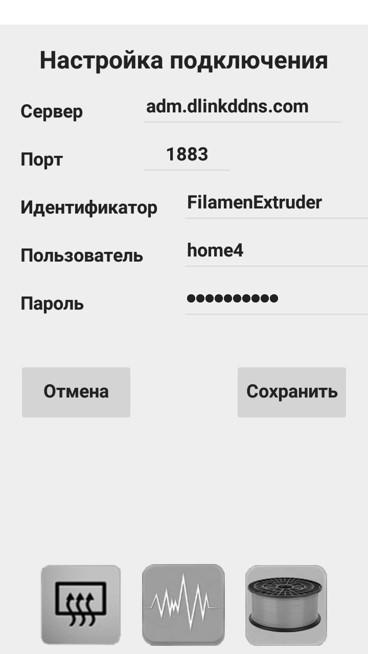

Был использован мотор nema34 и редуктор. При работе с такими мощностями нужно быть аккуратным и допускать подобных ошибокПозже были заложены аварии и прочие остановы для предотвращения аварии В первых попытках собрать экструдер были со множеством кнопок, лампочек, переключателей и тому подобное. Особое раздражение вызывало их монтаж, размещение- это для меня еще одна головная боль, поскольку переделывать экструдер приходилось очень много раз. В итоге принял решение что в моем экструдере не будет ни одной кнопки! Многим товарищам моим это было не по душе но все же этой мой экструдер и у меня было именно такое желание. Многие ребята кто собирал экструдер - для нагрева использовали китайский PID регулятор, но наличие дисплея в экструдере не вписывалось в мою концепцию, поэтому PID регулятор был запрограммирован свой.На нижнем графике можно увидеть проблемы с которыми я столкнулся - а именно наводка. max6675 меня подвел и пришлось переделать на термистор как на 3 д принтере и как видим результаты стали лучше.Управление температурой выполнялось при помощи опять же приложенияОсобое внимание хотел уделить подборке коэффициентов для нагрева экструдера. Подбор хороших коэффициентов оказался для меня не простой задачей и было потрачено в скупе около одного дня.Так же прикладываю наглядную схему расключения экструдера. На схеме можно наблюдать основные элементы подключаемые к плате управления экструдером а так же не хитрую схему.Немного об управлении. как Видно из схемы - я использовал esp8266-01. В ней используется стандартная библиотека подключения по mqtt. Важных задач я не планировал передавать под ее управление. Раньше я пытался использовать модули hc-06, hc-12, 433mhz но ничего хорошего не вышло. Оно вроде бы и работало но вскупе - канал не совсем адресный и *засорялся*. mqtt протокол обеспечивает более адресную доставку и обмен сообщениями, поэтому свой выбор я остановил на нем.В Android приложении реализаций mqtt протокола имелась, что значительно облегчило мне жизнь.

Работу узлов можно посмотреть на видео

Еще больше интересных статей

Сушилка на 4 катушки своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Охлаждение мотора директа

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Когда бамбук научится на скоро...

Как в пародии на известную рек...

А гадить - делать угодное, люб...

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...