Руки-крюки против необычного полиамида

Поскольку чукча не читатель (а точнее, тогда еще не было рекомендаций про холодный стол), начинал я с 250/100. Получилась ну полная, запредельная ерунда. И продолжалась она до 140 по пирометру (выше не стал пытаться). На столе - зеркало, на нем ПВА или БФ-2. Отлипает, и все тут.

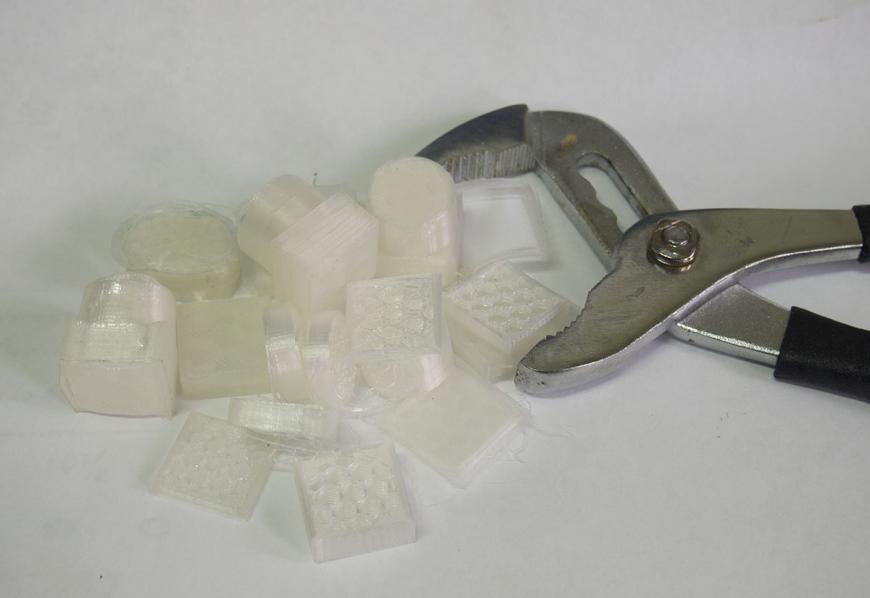

Взял перерыв, а потом стал пробовать на меньших температурах. И таки да, при 50-60 градусах держится очень прилично. Точнее, отрывается не сразу. Это все касается детали с квадратным основанием 20х20 мм… Где-то на высоте в 5 мм углы начинает заворачивать вверх, независимо от наличия каймы. Хорошо, уперся. Попробовал температуры 240-260, слой от 0.1 до 0.3, заметных отклонений в поведении не обнаружено.

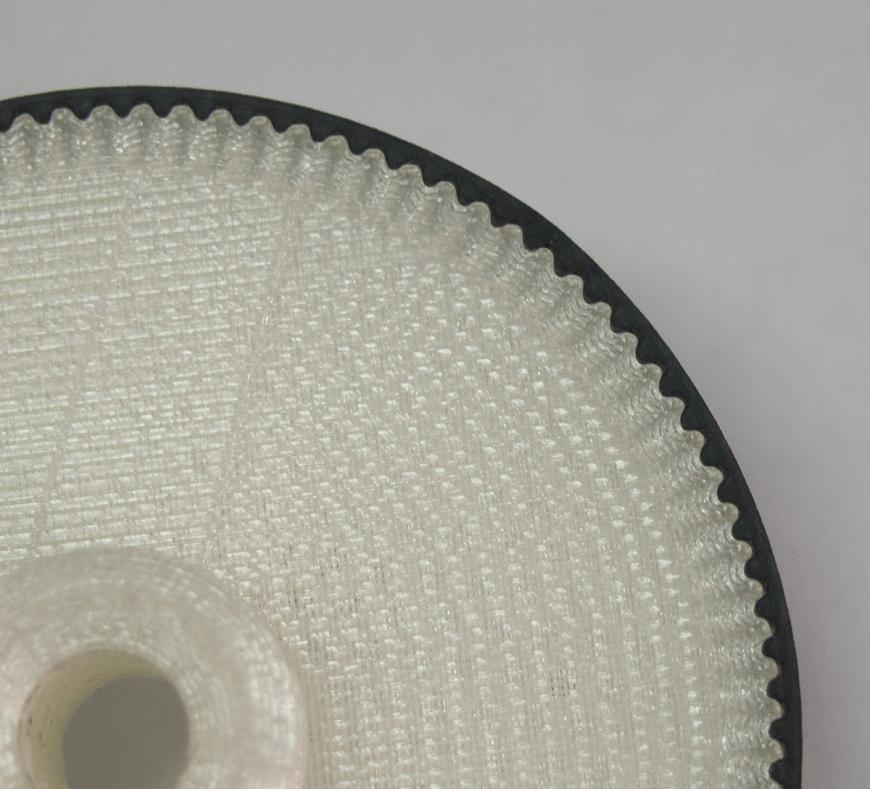

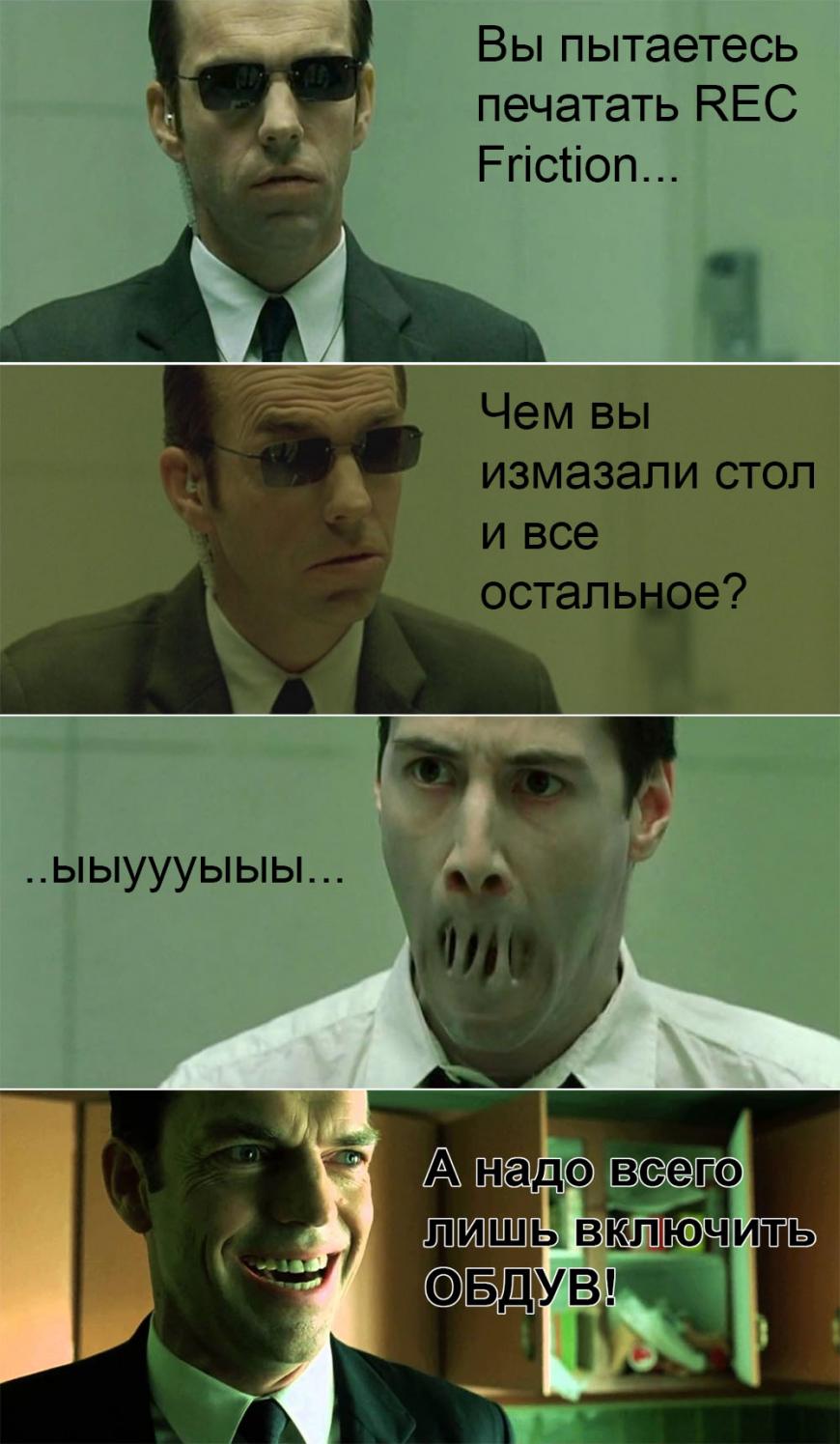

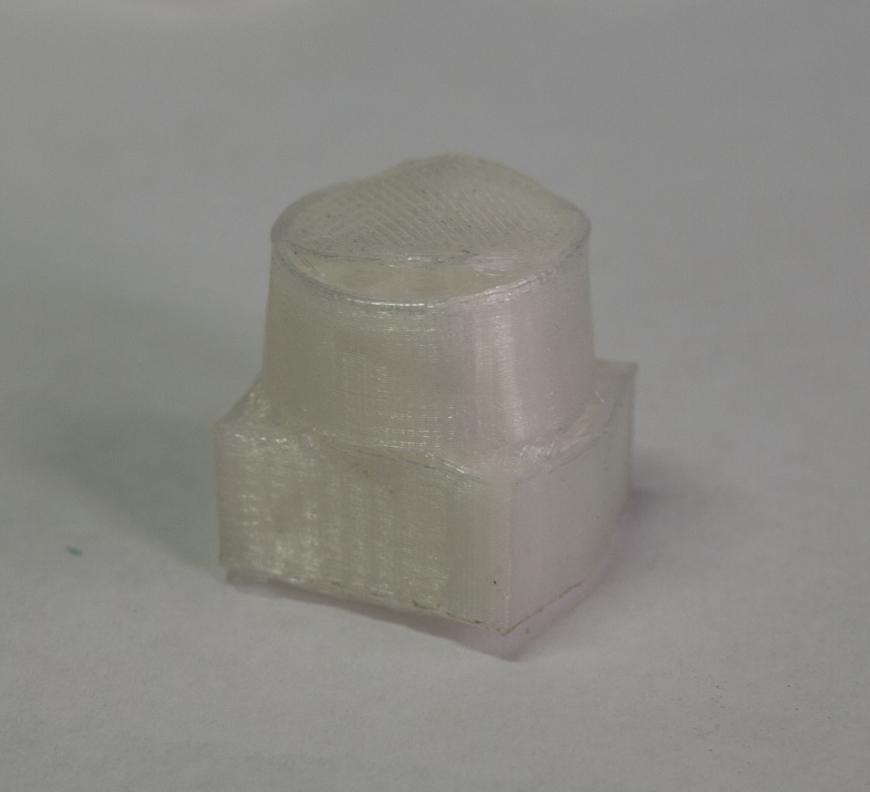

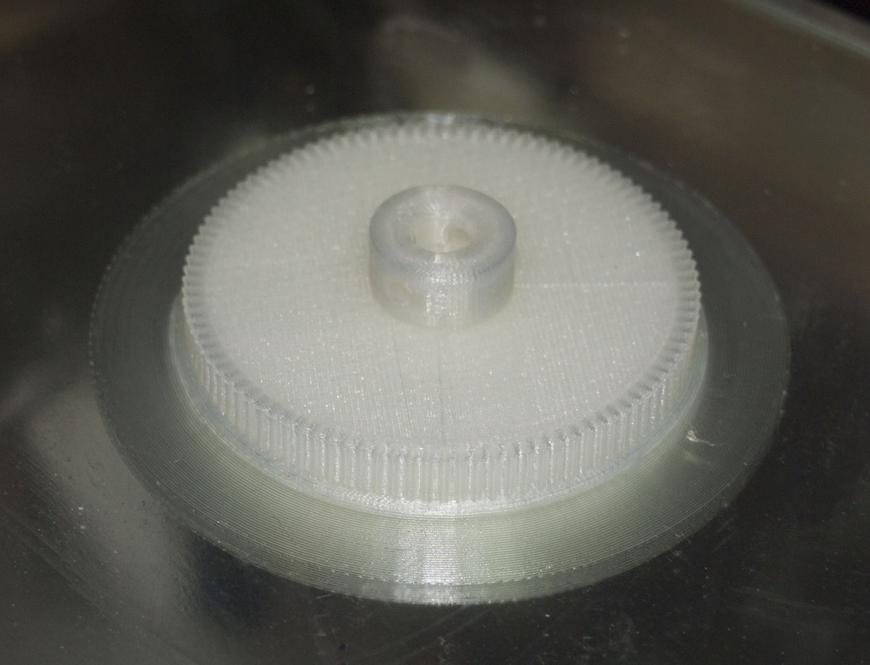

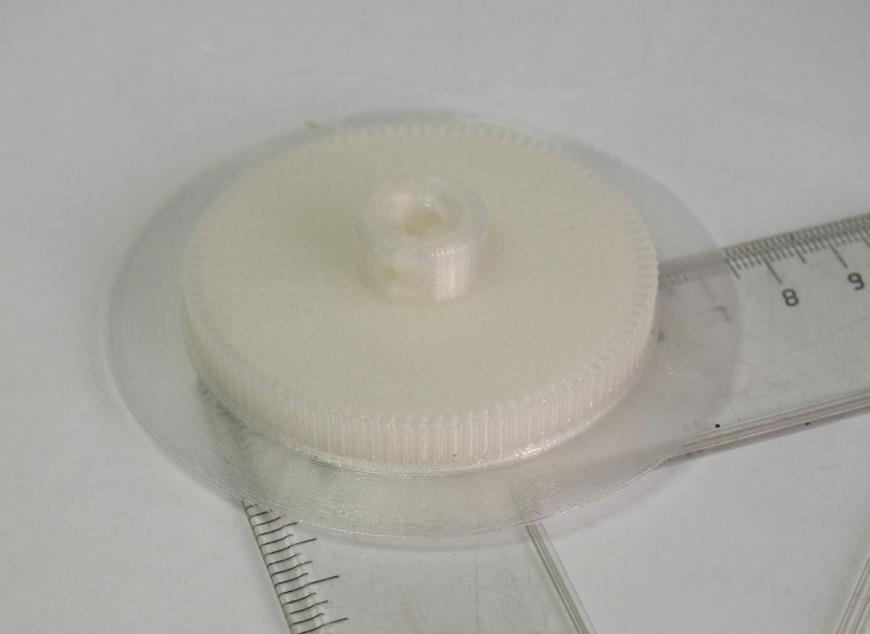

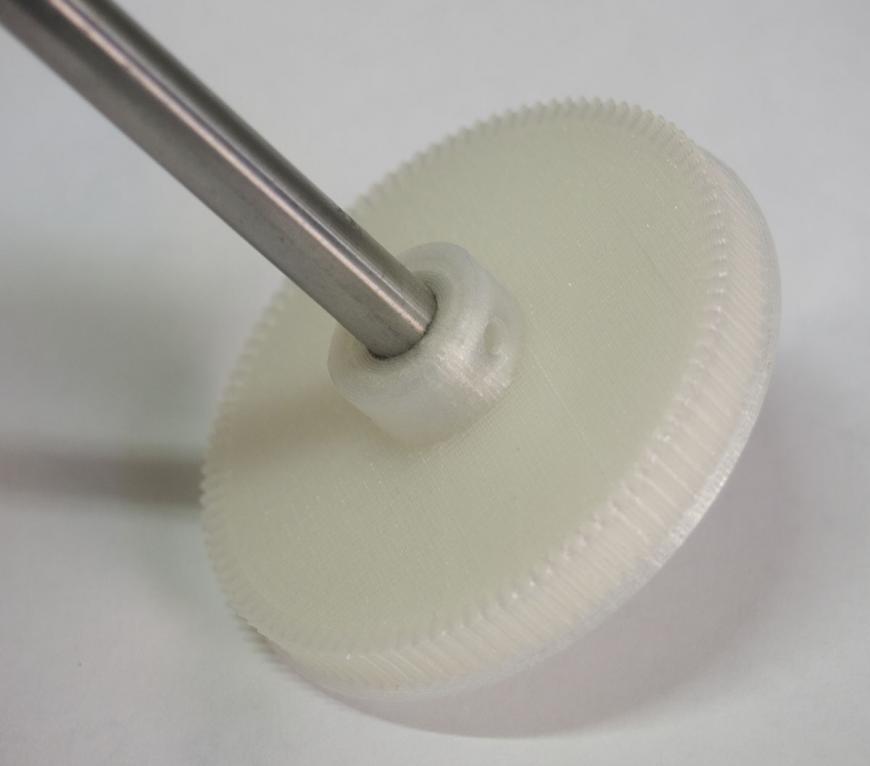

'Много думал'. Впрочем, к этому моменту мне озвучили тезис. Мол, если это дело остывает медленно, то сильно усаживается со всеми спецэффектами. А если быстро, то красота. А это прямая рекомендация включить обдув.Итак. 250/60 попугаев, вулкан 0.3, слой 0.16, четыре периметра, сотовое заполнение 20%. Обдув порядка 50% (два 30 мм злыдня от Gdstime на 14000 оборотов). Результат - идеален. Никакой деформации, к столу прибит мертво. И рассыпается в прах по слоям. Ну, думаю, ладно. Убавлю обдув, и все будет. Ничего подобного! Да, с минимальным обдувом слои свариваются лучше, пальцами уже сложно сломать. Но легкое прикосновение моего инструмента манулинга (ключ переставной, я им еще нагревательный блок при замене сопла держу) - и снова в щепки. И да, кривые недопечатанные образцы, самовольно ушедшие со стола в форме бараньего рога, куда прочнее! А что делать, если не устраивает сварка слоев, а обдув уменьшать нельзя? Правильно, вкручивать стальной термобарьер и поднимать температуру. На 270 'попугаях' получилось нечто удобоваримое - углы остались на столе, деталь не деформировалась. А приложение ключа показало, что при смятии детали с боков в два раза стенки отказались трескаться по слоям- вместо этого 'сложилось' заполнение, частично отшибло дно и крышку, и пошла трещина в месте стыка цилиндра и параллелепипеда. Пока что рано считать результат победой над материалом - остается открытым вопрос выпекания более крупных деталей и плотного заполнения. Но тем не менее, общее направление понятно - необходимо балансировать, крутя две ручки - обдув и температуру хотэнда. Да, думал на этом закончить, но потом вспомнил, что одну штуку напечатать надо. Шкив для экструдера 'бандура' с ременной передачей. Со стола уходить не собирался, разваливаться - тоже. Вал втыкается, ремень в зубчики ложится. В ближайшее время отправится в эксплуатацию.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

А я сделал из овна и палок, ку...

Тем летом двоих закосил газоно...

Шаи-Хулуд поинтереснее кротов....

Здравствуйте. При печати кубик...

Проволка доходит до середины э...

На кораблике видно что на неко...

Сразу для любителей обсуждать...