Сушилка пластика для 3d печати своими руками

Всем привет! Это текстовая копия того, что показано в вышерасположенном видеоролике. Так что, если вы, как и я, больше любите смотреть чем читать, то запускайте сразу ролик.

Что-то заметил я, что мой пластик для 3D печати стал набирать влагу. Да ещё и взяло меня любопытство попечатать нейлоновой леской для триммера из обычного хозяйственного магазина. А она жуть какая влажная и при печати просто пенится.

Посмотрел я в этих ваших интернетах кто как сушит пластик, но электрической духовки у меня нет, отдавать минимум 70 рублей (да, 70, я из Беларуси, в эквиваленте это 27 баксов), за сушилку для овощей и фруктов меня жаба задушила. Вариант сушилки, которая лежала в магазине Светофор за 27 рублей (примерно 10 баксов) был без регулировки температуры и не такой уж и мощный, всего 120 Ватт, да и поместилась бы в неё только одна катушка . Порывшись в своих закромах я нашёл всё необходимое, а некоторые мелочи, которых не нашёл, докупил за копейки и приступил к сборке собственной сушилки.

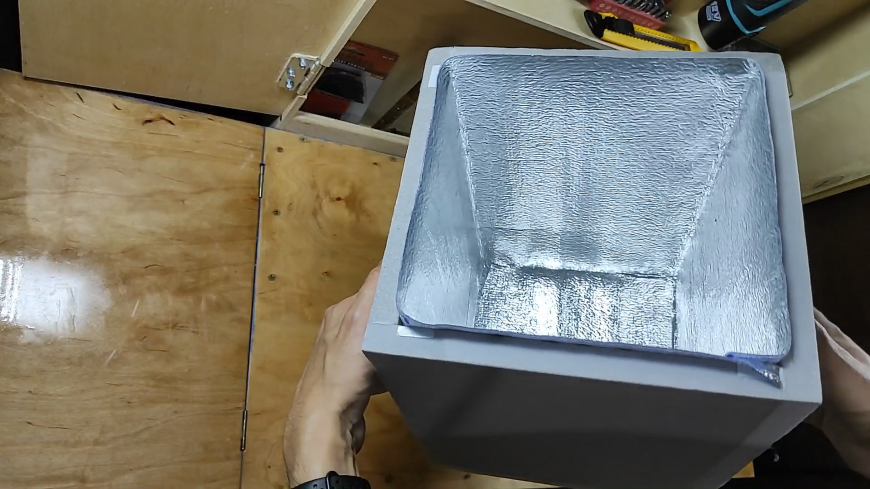

Прикинув размеры я получил, что необходимы 4 стенки размером 320 на 240 миллиметров. Основание 260 на 260 миллиметров. Крышка 300 на 300 миллиметров. И бортики крышки 280 на 30 миллиметров. И всё это при толщине пеноплекса 20 мм. Да-да, делать сушилку я буду именно из экструдированного пенополистирола. Температура плавления которого в районе 220 градусов, что значительно превышает даже самые высокие температуры при которых будет сушиться пластик, тем более, что прямого контакта пеноплекса с нагревательными элементами не будет. У него очень низкая теплопроводность. Достаточно высокая плотность и, в то же время очень хорошая обрабатываемость. Вот его-то мне и пришлось купить. Лист пенополистирола размером 1200 на 600 миллиметров обошёлся мне в 3,5 рубля (это примерно 1,3 доллара), начинаем считать затраты. Размечаю и нарезаю требуемые детали.

Пеноплекс легко режется обычным канцелярским ножом, а для соблюдения прямого угла достаточно в качестве направляющей использовать что-то, у чего имеется ровный, плоский торец перпендикулярный плоскости опирания. Идеально подходит правило или, как в моём случае уровень. Приложив его по требуемой разметке прижимаю лезвие ножа к торцу, максимально возможно наклоняю его и произвожу рез, при этом не обязательно, я бы даже сказал вредно, выполнять рез на всю глубину. Далее по уже сделанному надрезу окончательно разрезаю пеноплекс и получаю абсолютно ровный срез.

Вырезав все детали склеиваю их в короб. Для этого я использую валявшиеся у меня остатки самого дешёвого монтажного акрилового клея. А для временной фиксации и предотвращения смещения использую обычные чёрные саморезы. Вы же можете использовать всё, что имеется у вас. В крайнем случае, детали можно соединить при помощи зубочисток, что предотвратит смещение, и стянуть скотчем.

После высыхания клея все саморезы извлекаю, они мне ещё пригодятся, а здесь они только будут лишним мостиком холода.

Для дополнительной теплоизоляции я прикупил ещё метр фольгированной подложки. Обошлась она мне копеек в 60 (что-то около 25 центов), мелочь, но всё равно плюсуем. Размечаю и вырезаю нужные куски. А это 220 на 220 миллиметров основание, 900 на 330 миллиметров что бы обернуть стенки одним куском (сразу дал нахлёст) и 260 на 260 миллиметров для крышки. Креплю подложку при помощи двухстороннего скотча. Лишние выступающие части подрезаю по месту. На этом короб готов.

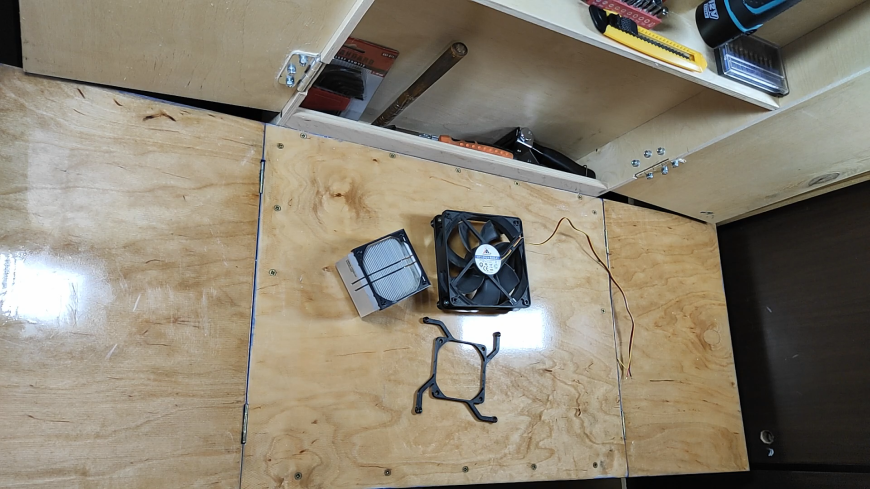

Приступаю к электрической части и сборке радиатора. Для этого понадобится радиатор от кулера процессоров АМД, добротный такой брусочек алюминия. В нём, ближе к центру я просверлил с двух сторон два отверстия диаметром 6 миллиметров, а ближе к краю отверстие 4 миллиметра для термодатчика. Радиатор я нашёл в своих запасах всякого железа, но если бы пришлось покупать то цена ему не больше 5 рублей (это примерно 2 доллара) вместе с вентилятором. Ну допустим его пришлось купить, поэтому приплюсуем к общей смете. Так же я использовал 120-ти миллиметровый вентилятор. Его я так же взял из своих запасов. Плюсовать не будем, ведь ранее мы уже добавили радиатор с вентилятором.

Быстренько накидал модельки и распечатал переходник со 120 миллиметрового вентилятора на родную крепёжную планку радиатора, а так же дистанционные ножки, для создания воздушного зазора под вентилятором. Крепятся они при помощи винтов и гаек с резьбой М4. Переходная планка максимально повторяет рёбра вентилятора для того что бы не ухудшать воздушный поток. Соединяю радиатор и вентилятор в единое целое.

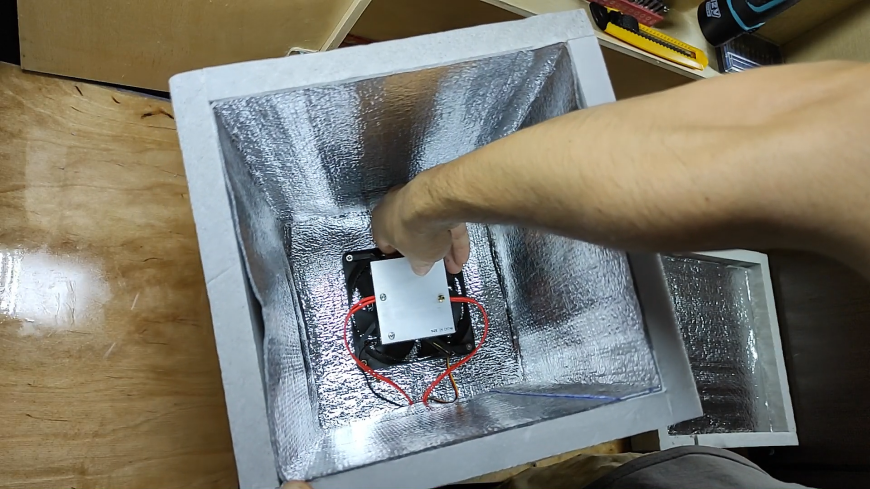

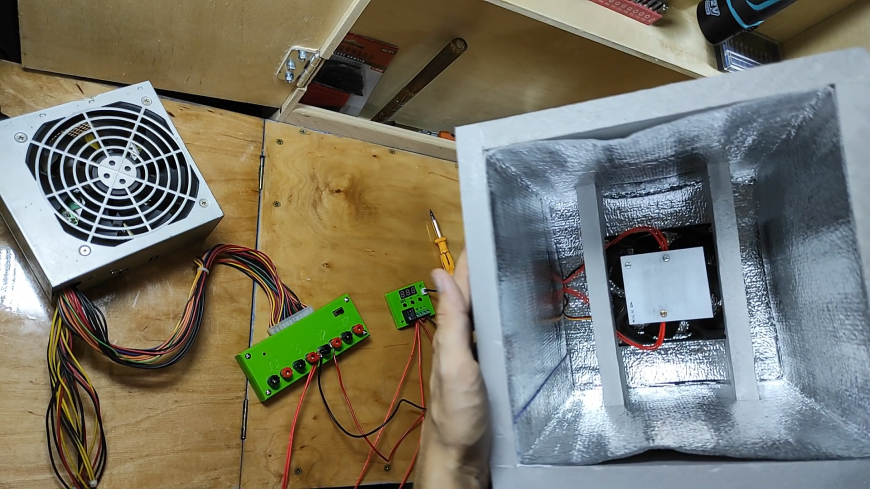

В корпусе сверлю (протыкаю, проколупываю, дырявлю) отверстие для ввода проводов. В качестве нагревательного элемента буду использовать два нагревательных картриджа для хитблока принтера. Питаются они от 12 Вольт, имеют мощность 40 Ватт, диаметр 6 миллиметров и длину 20 миллиметров. Такие запасные имеются, наверно, у каждого владельца 3D принтера. Стоимость их чуть менее 1 доллара, плюсуем. Соединяю их параллельно. Устанавливаю внутрь корпуса вентилятор с радиатором, выпускаю провода вентилятора наружу. Завожу внутрь нагревательное элементы и, последнее, что необходимо установить внутри – это термодатчик. Нагревательные элементы и термодатчик креплю в сделанных для них отверстиях на радиаторе.

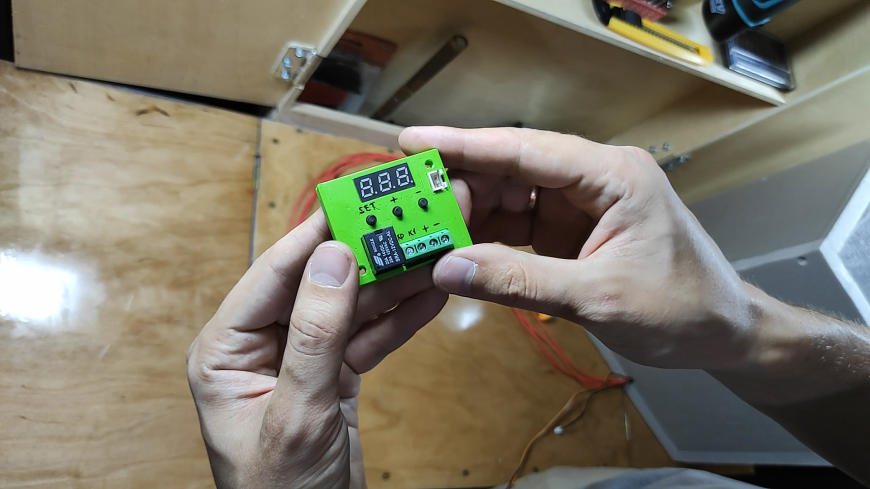

После того, как всё закреплено можно приступать к сборке общей схемы. Управлять нагревателями будет настраиваемое термореле. Его маркировка W1209. Очень полезная штука. Позволяет настраивать подключаемые устройства как в режиме нагрева так и в режиме охлаждения. Есть возможность задания максимальной и минимальной температуры в пределах плюс 100 и минус 45 градусов соответственно. Есть возможность настройки гистерезиса, т.е. максимальной разницы требуемой температуры и фактической при которой устройство сработает, с шагом 0,1 градус. Термодатчик, кстати, идёт в комплекте с ним. Цена данного термореле составляет около 2 долларов. Плюсуем к общей сумме. Корпус был скачан с просторов интернета.

Итак, одну пару проводов идущую от нагревательных элементов подключаем к контактам реле К0. К контактам К1 подключаем провод по которому будет подаваться плюс от источника напряжения, данный провод должен быть достаточного сечения, ведь по нему будет протекать ток более 6,5 Ампер для питания нагревательных элементов. Так же этот провод подключаем к контакту плюс на термореле, это необходимо для питания самого устройства. К минусовому контакту подключаем ещё один провод. Теперь все провода подключаем к источнику питания. Я буду делать это при помощи специальной платы, позволяющей снимать и использовать основные напряжения с обычного компьютерного блока питания. Данное устройство я облачал в корпус в одном из предыдущих видео, если вы его ещё не видели, то можете глянуть по всплывающей подсказке вверху экрана. Плата эта удобна, но не обязательна, поэтому плюсовать её стоимость не будем. Так вторую пару проводов от нагревательных элементов подключаю к минусу источника питания, туда же подключается и минус от термореле, к плюсу источника питания подключается провод идущий к плюсу термореле и одному из контактов реле.

Из пеноплекса вырезал две детали в виде буквы П. Её размеры 220 на 100 миллиметров, паз по середине 120 на 40 миллиметров. Благодаря таким размерам эти детали плотно устанавливаются в корпус и ограничивают перемещение вентилятора, а между радиатором и катушкой пластика будет зазор минимум 10 миллиметров.

В крышке решил прорезать отверстие для выхода воздуха с излишней влагой. После чего укладываю в сушилку 3 катушки пластика, самая толстая из которых 75 миллиметров, две другие – 60 миллиметров. Именно под 3 шестидесятимиллиметровых катушки сушилка и рассчитывалась. Так же решил уложить в сушилку моток триммерной нейлоновой лески. Теперь можно закрыть всё это дело. Для контроля температуры при первом запуске решил в верхней части сушилки расположить термопару от мультиметра, предварительно обернув её алюминиевым скотчем для большей точности.

Итак, момент истины. Включаю блок питания, плату управления им, ничего не бахнуло, уже хорошо, термореле работает, выставляю на нём требуемую температуру в 60 градусов. Процесс нагрева пошёл.

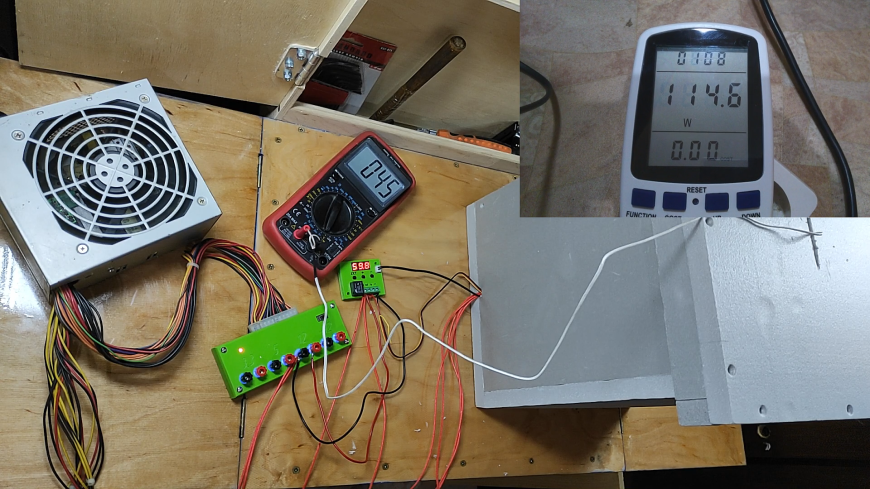

Спустя час температура в верхней части сушилки достигла 45 градусов. Маловато для АБС, уложенного там. После этого температуру радиатора я поднял до 70 градусов и постепенно температура выросла с 45 до 60 градусов. Нижним же ярусом уложен пластик PetG, для которого 70 градусов считается оптимальной температурой сушки, так что всё в порядке. При этом температура снаружи стенок составила 28 градусов снизу, в области радиатора и 27 градусов сверху. Максимально мною была замечена температура в 30 градусов в области радиатора спустя несколько часов работы сушилки. Это при 23-24 градусах в помещении. Что касается энергоэффективности, то в режиме простоя система потребляет порядка 14 Ватт, во время нагрузки – 115 Ватт. За час работы было потрачено 0,043 кВт*ч. Спустя чуть более чем 12 часов система потребила порядка 0,460 кВт*ч.

Так а что же по общим затратам? Итого получилось что-то около 7,5 долларов, ну пускай ещё доллар пошёл на всякие там клея и скотчи. При этом получилась объёмная, до 3 катушек, энергоэффективная, всего 0,5 кВт*ч за пол дня, с регулировкой температуры сушилка. В целом я данной сушилкой доволен, а повторять её для себя или нет решать вам.

На этом всё, всем спасибо, всем пока.

Еще больше интересных статей

Квазимодо обрел лицо и теплую кровать

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Первое что я сделал еще на Энедер-3 это выкинул их род...

Квазимодо теперь дружит с головой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Одна из задач была, избавиться от ущербного родного х...

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Комментарии и вопросы

Так и у меня пара тронксей пот...

(10об\сек) а значит каждую се...

не пинайте за ошибки в словах....

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...

Добрый день, принтер Creality...