Стеклонаполненный полипропилен - испытания на разрыв, часть 1

Данная статья является логическим продолжением первой статьи о стеклонаполненном полипропилене для 3D печати - статья н1 . В ней мы опишем как мы печатали лопатки. Покажем методику тестирования. Ну и конечно напишем о результатах тестов.

Прежде всего стоит пару слов сказать о типе лопаток и о том как мы их печатали.

Мы использовали образец лопатки по типу DIN EN ISO 527 (Тип 1Б). Этот выбор был не случаен. Потому как мы прежде всего хотели понять как влияет на прочность ориентация заполнения.

Для всех лопаток - печатали соплом 0.6мм, температура печати 260С, обдув 50%, закрытая камера с температурой 30С, за один раз печаталось три лопатки, заполнение 105%, перекрытие между слоями 19% для 0,1мм и 23% для 0,3мм, количество периметров - 1.

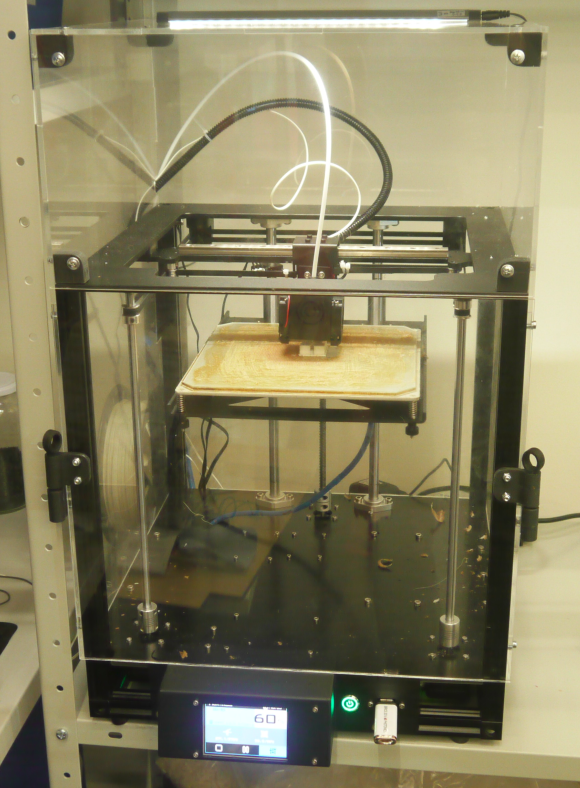

Печатали на китайском принтере Two Trees с самодельной термокамерой без подогрева.Напечатали лопатки с двумя разными толщинами слоев (0.1 и 0.3) и двумя ориентациями заполнения. (90,90 и 45,45)

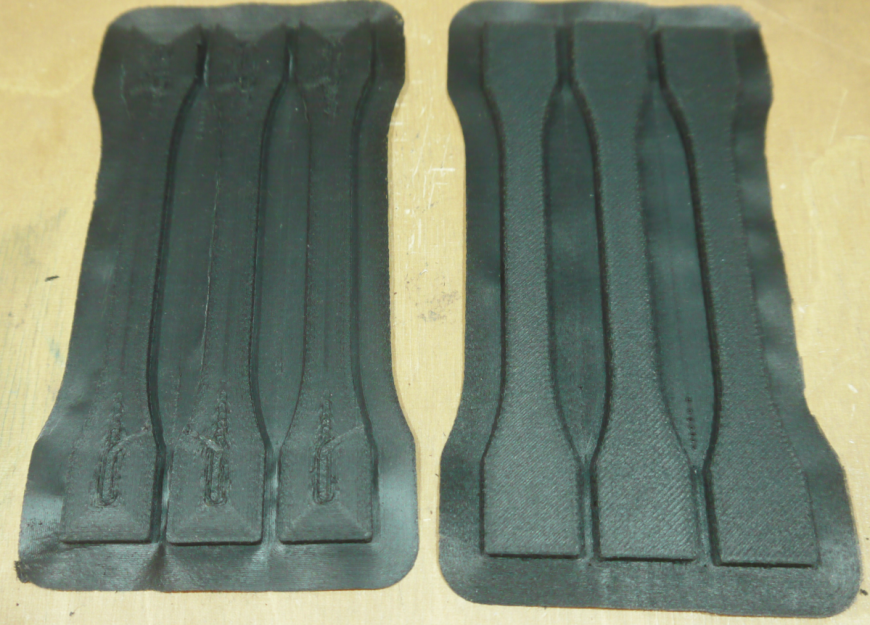

Рвали на машине Instron 5969, со скоростью растяжения 1мм в минуту.слева образец лопаток напечатанных с параллельным заполнением разрываемой области (линии заполняют периметр концентрически и в месте разрыва они все параллельны друг другу) и крест накрест под углом 45 градусов.

Широкое горло лопатки дает возможность уменьшить влияние периметров и на мой взгляд дает более точные данные по прочности на разрыв.

Для каждого значения толщины и ориентации мы напечатали по шесть лопаток.

вот так выглядела часть образцов перед испытаниями.Типичный кадр закрепленной лопатки с установленным датчиком на измерение коэффициента Пуассона и процент растяжения.Лопатка после разрыва, со снятым датчиком. Общий вид машины и герой дня, меривший эту кучу лопаток)Как мы уже писали ранее в первой статье - в данном филаменте находятся стекловолокна с длиной порядка 0.5мм. При печати они ориентируются. И это сильно влияет на механические свойства печатных деталей. Таблица с результатами измерений

При параллельном заполнении, а значит и при большом количестве периметров можно получить максимальную жесткость и прочность на разрыв в этой плоскости.

Тогда как заполнение под 45 градусов дает максимальную торсионную жесткость самой плоскости при кручении (этот момент нужно будет померить отдельно, но в руках чувствуется). Заполнение играет роль своеобразных распорок. Но прочность на разрыв при этом сильно страдает.

Интересно и влияние толщины печатных слоев - так наибольшая прочность была получена при толщине слой 0,1мм. Это можно объяснить скорее всего лучшей свариваемостью слоев и увеличением степени ориентации стекловолокон при печати. В пользу этой гипотезы говорит еще и то, что при печати слоем 0.3 разница между параллельным и крест-накрест заполнениями не такая существенная.

Так же интересен факт, - все лопатки с ориентацией 90,90 сломались не в середине, а вблизи захватов в области утолщения лопатки где по-видимому структура менее прочная с большим количеством дефектов и напряжений. Так что в параллельной области прочность скорее всего превышает 60 МПа.

Ниже несколько фотографий мест сломов лопаток, полученных с помощью оптического микроскопа.На виде с торца видно, что деталь изготовленная с толщиной слой 0.1мм гораздо более однородная, слои не различить. Тогда как слои 0.3 образуют хорошо заметную структуру.

От сюда напрашивается вывод, что для достижения максимальной прочности на разрыв в пределах плоскости нужно использовать максимальное количество периметров. При минимальной толщине слоя.

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подсветка для Ender 3 и Sprite Extruder с обдувом K3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Попросили меня подробнее написать про подсветку на моем Ender 3....

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Манта + CB2 + какой-то экран?....

я таки был прав, школьника пос...

Ну-у-у...Тут еще любимое слове...

Всем привет, заменил драйвера...

Добрый день! Проблема такая: н...

Проблема такая: Поставил на пе...

Здравствуйте, у меня перестала...