Победа – это постоянная работа, а не пассивное ожидание.

Давно хотел написать пост о своем принтере и о проблемах, с которыми я столкнулся при его разработке, и в связи с конкурсом и отпуском я решил, что пора! В посте я уделю внимание описанию принтера, но начну с рассказа о том, как «допиливал» экструдер, и что цена – не показатель качества, особенно в сфере 3D-печати.

Вышло так, что проектирование принтера стало моим дипломным проектом, но до защиты он не был полностью собран.

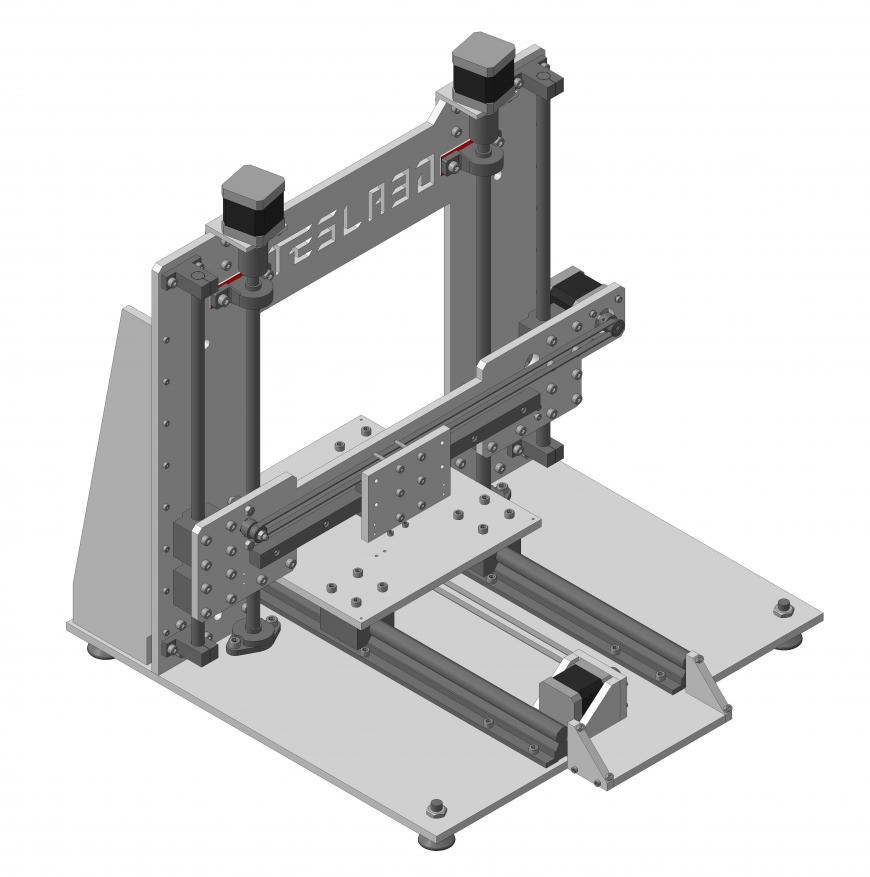

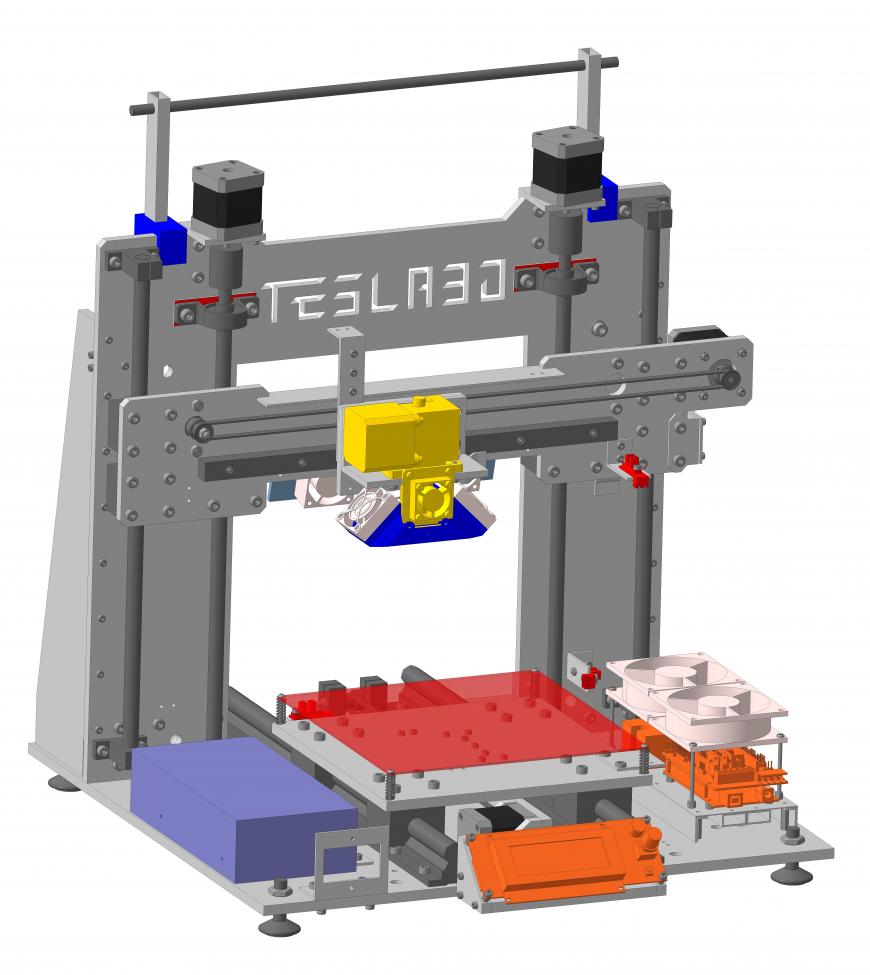

Разрабатывать принтер я начал с выбора конструкции. Наиболее простой и быстрой в сборке на тот момент мне показалась конструкция 'Прюш', но хотелось иметь более жесткую раму без люфтов. Сравнив различные модели, я решил, что буду делать раму из алюминия, как у PrintBox 3D, толщиной 8 мм, и механикой как у 'Prusa i3'. Была отрисована модель и чертежи, заказана резка листов. За это время были куплены направляющие и детали механических передач, электроника, экструдер.

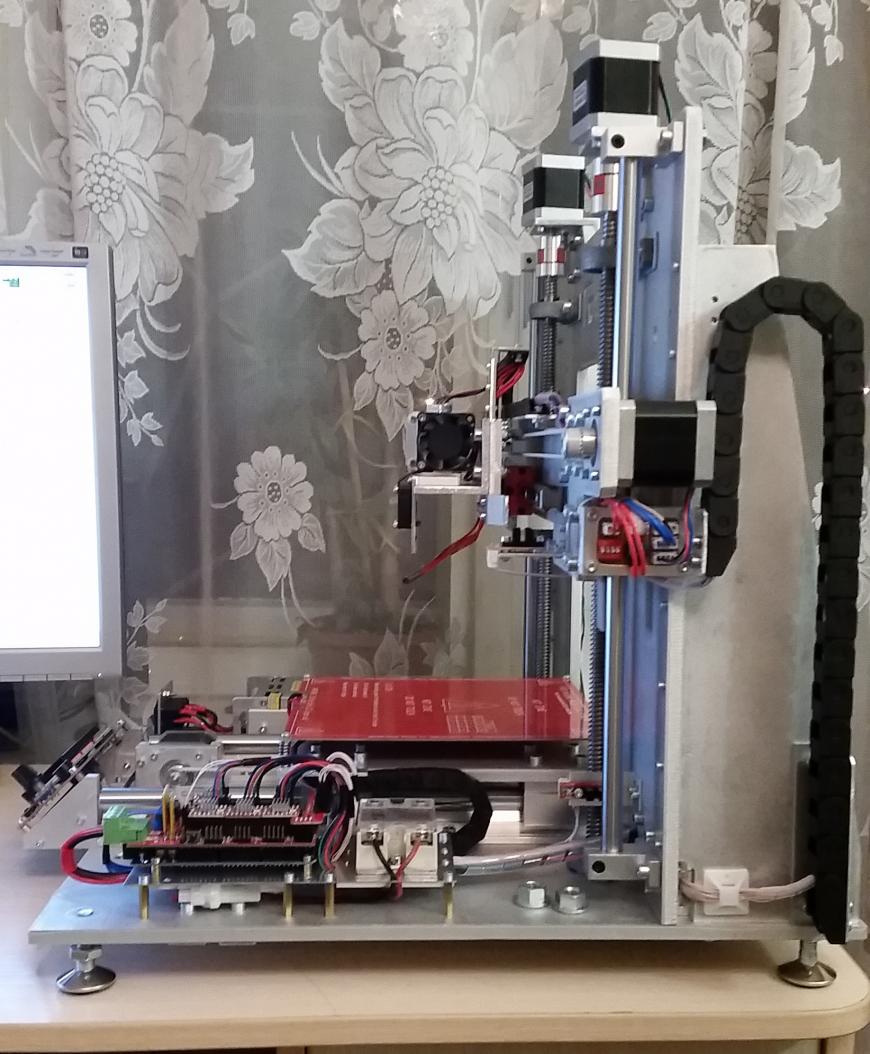

Модель принтера:Было решено дать имя принтеру Tesla3D. На момент проектирования принтера я еще не знал, что принтер будет похож по конструкции на Mendel90, поскольку не был знаком с его конструкцией.

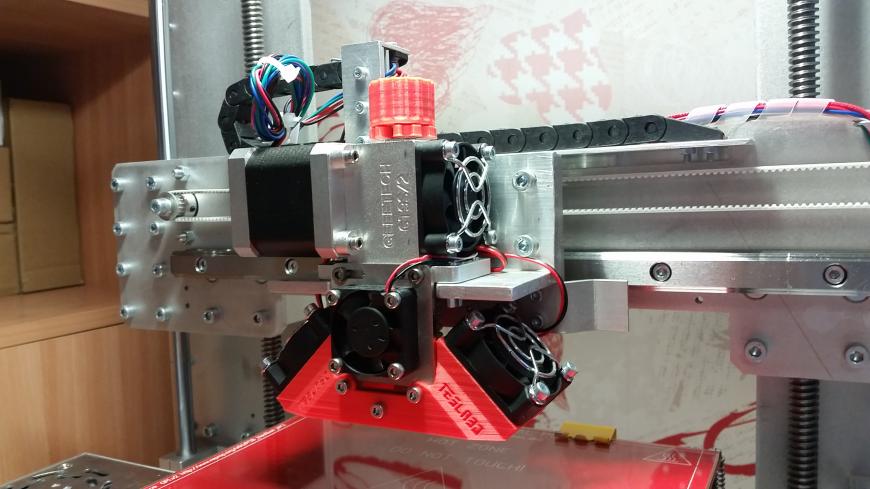

Сборка конструктивных элементов прошла без каких-либо проблем: Остов -> Направляющие -> Механика -> Экструдер… Пришло время рассказать о НЁМ.

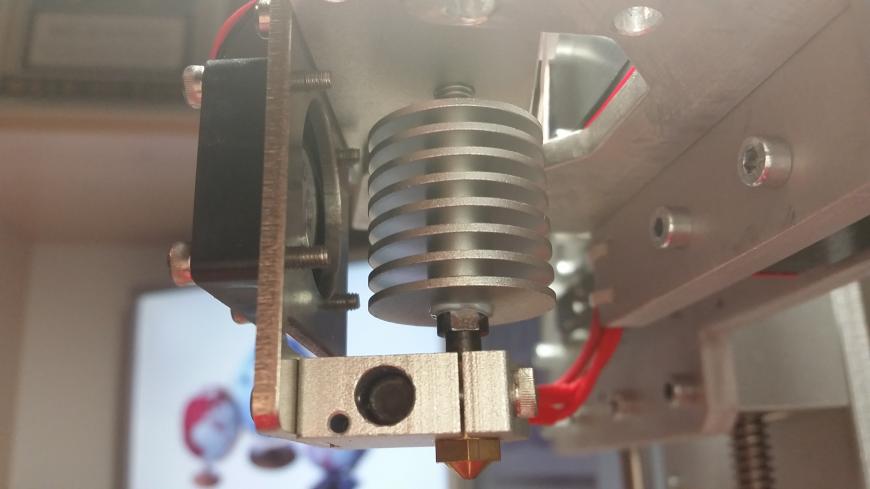

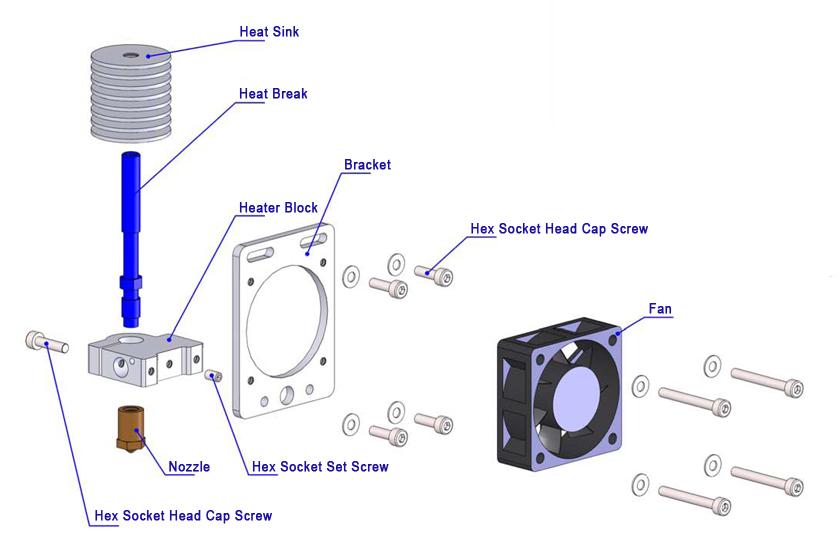

При проектировании движущихся частей принтера я отталкивался от его главной части – экструдера. Прошерстив форумы и изучив некоторое количество статей и постов, я понимал, что очень много проблем при печати возникает именно из-за этой части принтера. Больше всего мне была интересна конструкция экструдера принтера PrintBox 3D, в котором установлено две фторопластовые шестерни с полукруглыми пазами – в этих пазах зажимается филамент и подается в hot-end. Но отдельно экструдер мне бы никто не продал, а проектировать экструдер вместе с принтером не было времени (напомню, это был дипломный проект), поэтому было принято решение купить дорогой экструдер и надеяться, что он будет работать без сбоев. Выбор пал на экструдер компании Geeetech GT9S v2.0. Как оказалось – это стало моей роковой ошибкой! Меня подкупил его внешний вид, большое пространство под подающим механизмом, в которое планировалось установить охлаждение, термобарьер с проточкой, радиатор и охлаждающий кулер:И вот, после установки экструдера на площадку, настройки тока двигателя и коэффициентов ПИД-регулятора, пришло его время показать себя в деле. «Экструдить» решил через Pronterface – нагрел голову и засунул PLA-пластик. Пластик немного выдавился из головы тонкой нитью на пару сантиметров и остановился, дальше не шел. Двигатель крутил колесом с зубцами и крошил PLA. Вручную пластик тоже «не давился».

Почитав статьи о 'реологии', я предположил, что может быть у меня слишком большая длина пробки, которая давит пластик и ее тяжело протолкнуть. Вытащив пластик из трубки, я убедился в этом. Еще оказалось, что термобарьер внутри просто ужасен, весь неровный и шершавый. Поэтому отполировав внутренности трубки, я собрал экструдер обратно, опустил радиатор на трубке пониже и смазал термопастой то место, где он соприкасается с 'мостиком' термобарьера.

Фото того времени:Включил принтер и засунул туда ABS (т.к. есть мнение, что PLA из-за своего состава чаще пристает к металлу, чем ABS). Стал 'экструдить'! =)

ABS сразу вышел из сопла, выдавив перед этим остатки PLA. Но продолжалось это недолго. Через минуту все стало стихать - движок своим зубчатым колесом 'грыз' пластик и не мог продвинуть его дальше. Если я помогал рукой, все работало – крутилось и плавилось. Пробовал затянуть потуже прижимной винт, тогда все вообще стопорилось – двигатель брыкался и стучал на одном месте.

Ребята с roboforum’а порекомендовали сточить мостик, опустить радиатор и расточить трубку для тефлоновой вставки. Еще одной из рекомендаций было вообще оставить от экструдера только подающий механизм, а весь 'низ' отправить китайцам обратно.:evil:

Стачиванием мостика и расточкой термобарьера я заниматься не планировал, поэтому решил заменить весь нагревательный блок, т.к. из-за конструкции Geeetech, заменой одной части было не обойтись – установлены очень специфические детали. Были заказаны новые комплектующие.

Hot-end экструдера Geeetech GT9S:По прибытию новых деталей старый термобарьер и нагреватель были удалены, оставлен только очень классный радиатор. Фотография той поры:Новый термобарьер был собран из двух трубок с тефлоновой вставкой. Почти сразу же было заменено зубчатое колесо на MK7, т.к. родное очень плохо впивалось в пластик из-за «вялового» прижима подшипника. После модификации экструдер ожил!!! Тогда же был напечатан и первый куб, который вышел «лесенкой» - двигатель стола пропускал шаги. После корректировки ускорений была впервые напечатана «ровная» деталь.

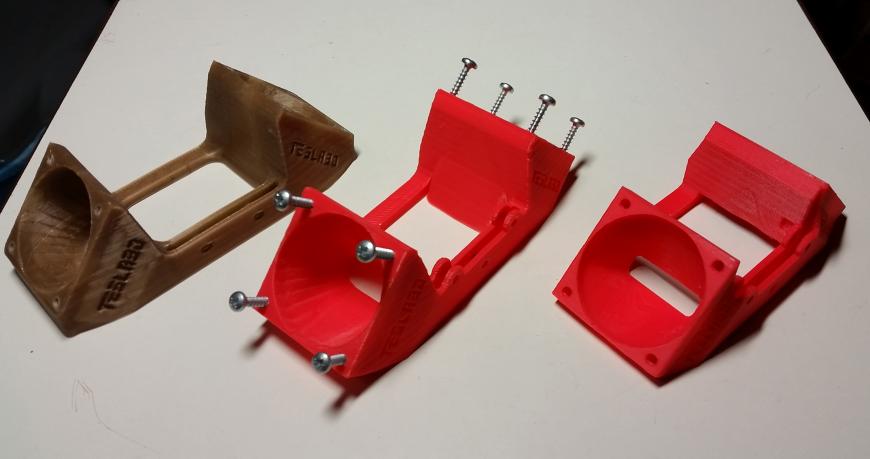

Через несколько дней уже был готов модуль охлаждения, т.к. навесные части и тонкие стенки печатались с наплывами.

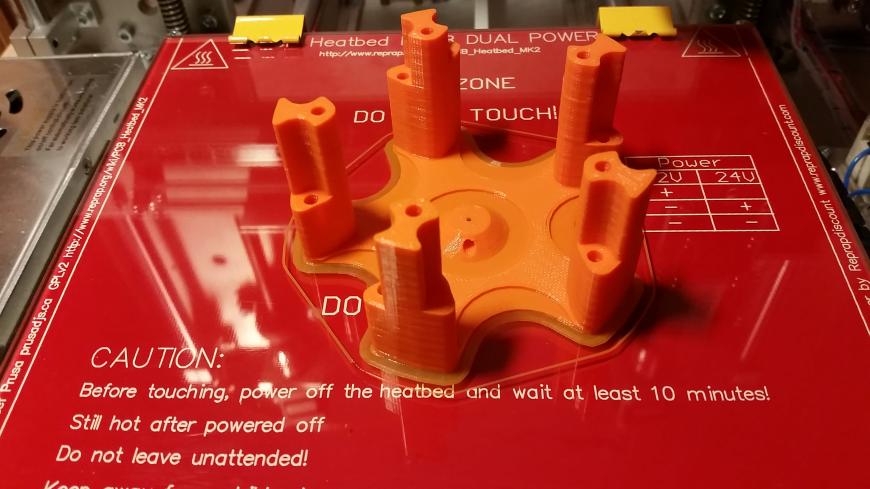

Это была первая версия «охлаждения»:С течением времени были напечатаны еще 3 версии блока (на фото 1, 2 и 3 версии; 4 сейчас трудится на принтере):Подача пластика до сих пор оставалась неравномерной, и временами двигатель экструдера пропускал шаги. Через месяц экструдер снова ВСТАЛ! Снова пробка! Что?!... В этот раз был виноват «зубчатый ролик». Я пробовал печатать на больших скоростях, и у ролика отломилась часть зуба, которая попала прямо в канал с пластиком. После разборки hot-end’а обнаружилось также, что сопло изнутри было покрыто копотью. Пыль! Это стало одной из причин неравномерной подачи пластика, т.е. через какое-то время принтер все равно бы застопорился. Вся нижняя часть и ролик снова были заменены, напечатан фильтр (Первый получился не самый удачный – в последствии он был заменен на новый, более удобный в обслуживании).

На быстрых скоростях двигатель экструдера все равно издавал «стуки», а в ящике лежал запасной, пятый двигатель из общего комплекта. Поэтому пришло и его время, вместе с прижимным подшипником, т.к. стандартный имел фланец, из-за которого пластик плохо прижимался к зубчатому колесу. Это стало второй удачной заменой после термобарьера – экструдер никогда ранее так не работал – больше я не слышал ни единого стука. Тогда же были установлены разъемы на нагреватель и термистор для быстрой смены блока с соплом.

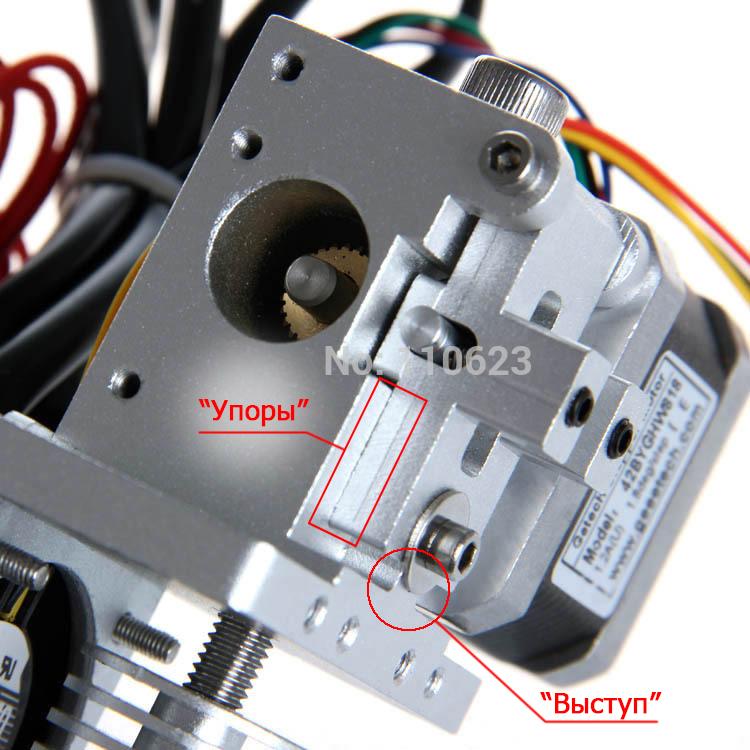

Но и это было не последней проблемой, т.к. от неравномерной подачи пластика я так до конца и не избавился… Несколько дней назад я решил провести обслуживание принтера – смазка направляющих, чистка от пыли и т.д. В конце решил уточнить коэффициент подачи для экструдера. Я был в шоке! Вместо подачи 100 мм пластика в экструдер, каждый раз получались разные значения – 92 мм, 88 мм, 95 мм. Это никуда не годилось, т.к. разброс был большой. Я решил дать этому экструдеру последний шанс и усилить прижим подшипника, чтобы зубчатое колесо сильнее впивалось в пластик. Но сделать это штатными способами не представлялось возможным, т.к. две маленькие пружины были затянуты почти до предела. Более сильному прижиму подшипника мешал Выступ на задней стороне экструдера и Упоры прижимной части:Решил исправить. Сказано – сделано! Экструдер снова был разобран на части,

- Замена термобарьера;

- Замена блока нагревателя;

- Новый зубчатый ролик;

- Новый двигатель;

- Новый прижимной подшипник;

- Сточен корпус и прижимная часть.

- Напечатан фильтр;

- Собрано охлаждение.

Вот! Теперь, вроде все 'вылил'. :D

А что принтер?

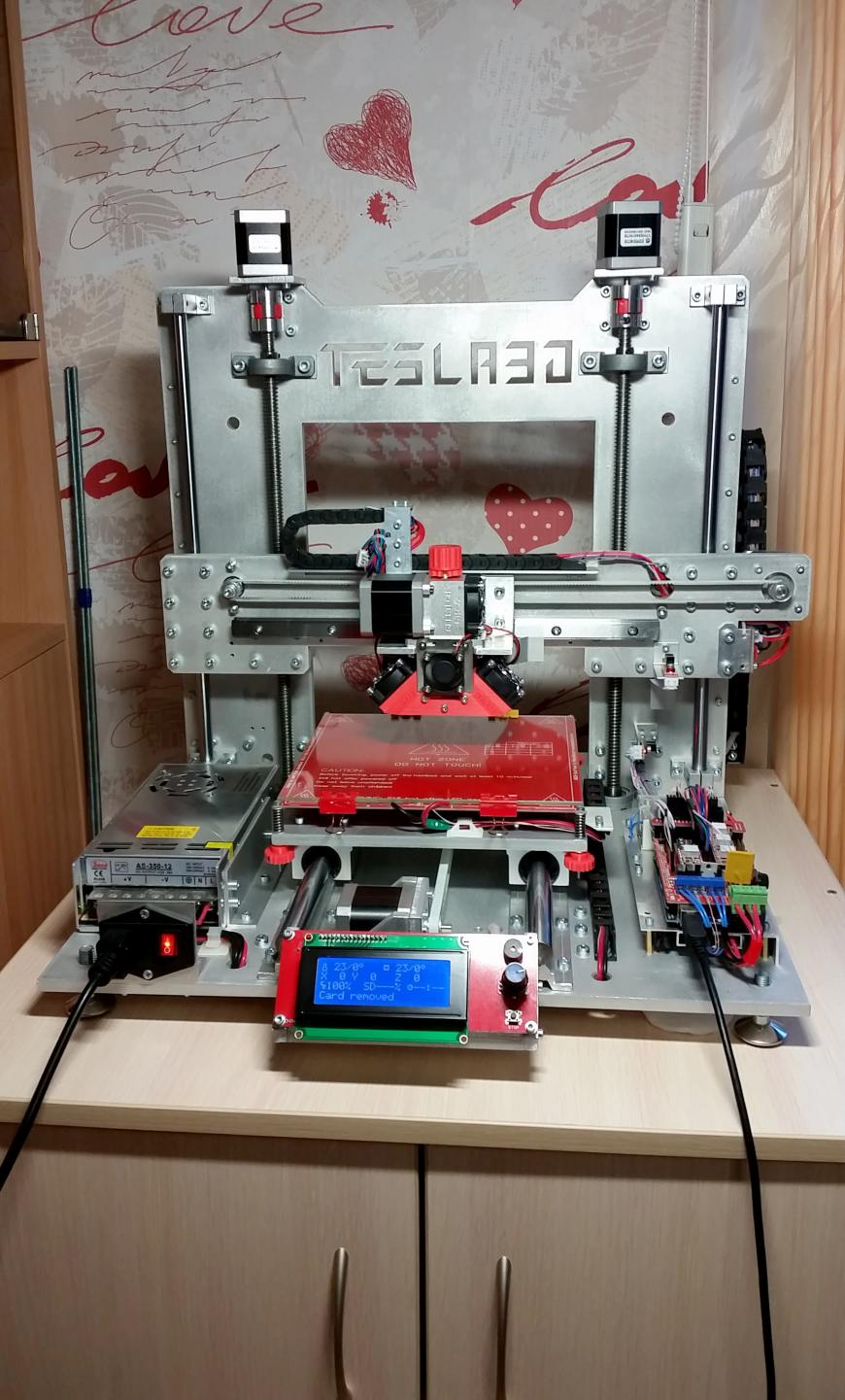

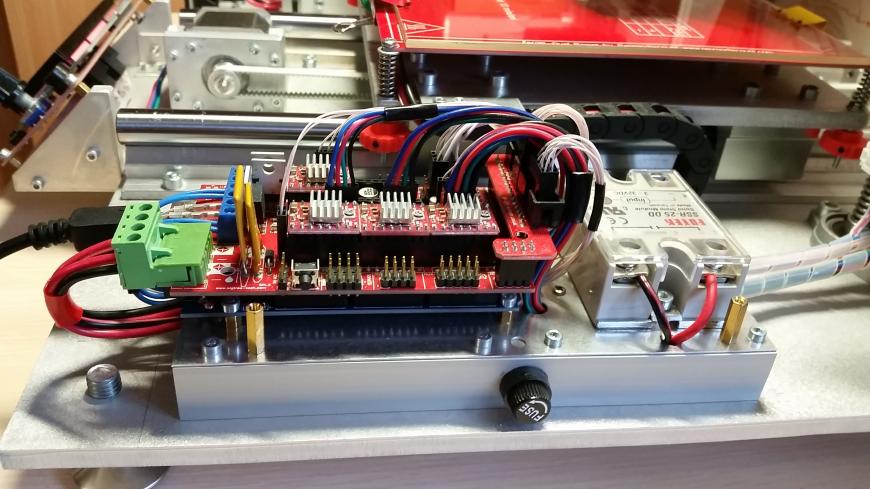

Сейчас он выглядит следующим образом:Сделал специально для него тумбочку. Самый часто задаваемый мне вопрос: «Почему электроника расположена именно так? Ее можно было скрыть за вертикальной стенкой, и проводов не было бы видно!» Ответ: «Люблю я, когда все мигает и до настраиваемых компонентов легко добраться. Видно, как работают нагревательные элементы, сильно ли греются радиаторы. Да и вообще, красивая 'электроника-нудист' всегда приятна глазу!»:Вкратце о конструкции.

Горизонтальные направляющие стола – Валы на опоре. Причина проста – расстояние от основания до низа стола на таких направляющих 45 мм, высота двигателя Nema 17 42.3 мм – он очень удачно встал под стол! Там же сбоку пристроился и гибкий кабель-канал, радиус сгиба которого 50 мм, а высота от верха основания до верха стола – 53 мм. Вуаля! Горизонтальная направляющая каретки – Hiwin – просто и всего 1 штука!

Для всех болтов нарезана резьба в листах алюминия, таким образом все вкручено в алюминий и дополнительно зафиксировано гайками, то есть сделано «намертво»! Под основанием закреплен профиль, в котором спрятано множество проводов. Вся коммутация выполнена под стойкой для электроники.

Сразу отмечу некоторые плюсы:

- Отсутствие вибраций, благодаря большому весу и резиновым ножкам;

- Фиксация нагревательного стола – под каждый угол установлена упругая пружина, которая фиксируется длинным винтом в резьбовом отверстии и дополнительно снизу ручкой окончательной фиксации. Настраиваю один раз при смене сопла и забываю на месяц-два.

Также замечу минусы:

- Тяжелый стол, так как это цельная пластина алюминия. На скоростях 100 мм, стол может пропустить шаги;

- Трапецеидальные винты! Качество изготовления винтов – это просто кошмар! Не знаю, где компания CityDelo их закупало, но их даже «китайскими» страшно назвать (Заказывал там винты повторно для модельного станка ЧПУ – результат был таким же).

Вес является как плюсом, избавляющим от вибраций, так и минусом – принтер весит 20 кг. Экструдер, до недавнего времени доставляющий мне много хлопот, пока находится в состоянии 'плюс/минус' :): его плюс в том, что все детали теперь можно заменить, а его минус - «удовлетворительное охлаждение».

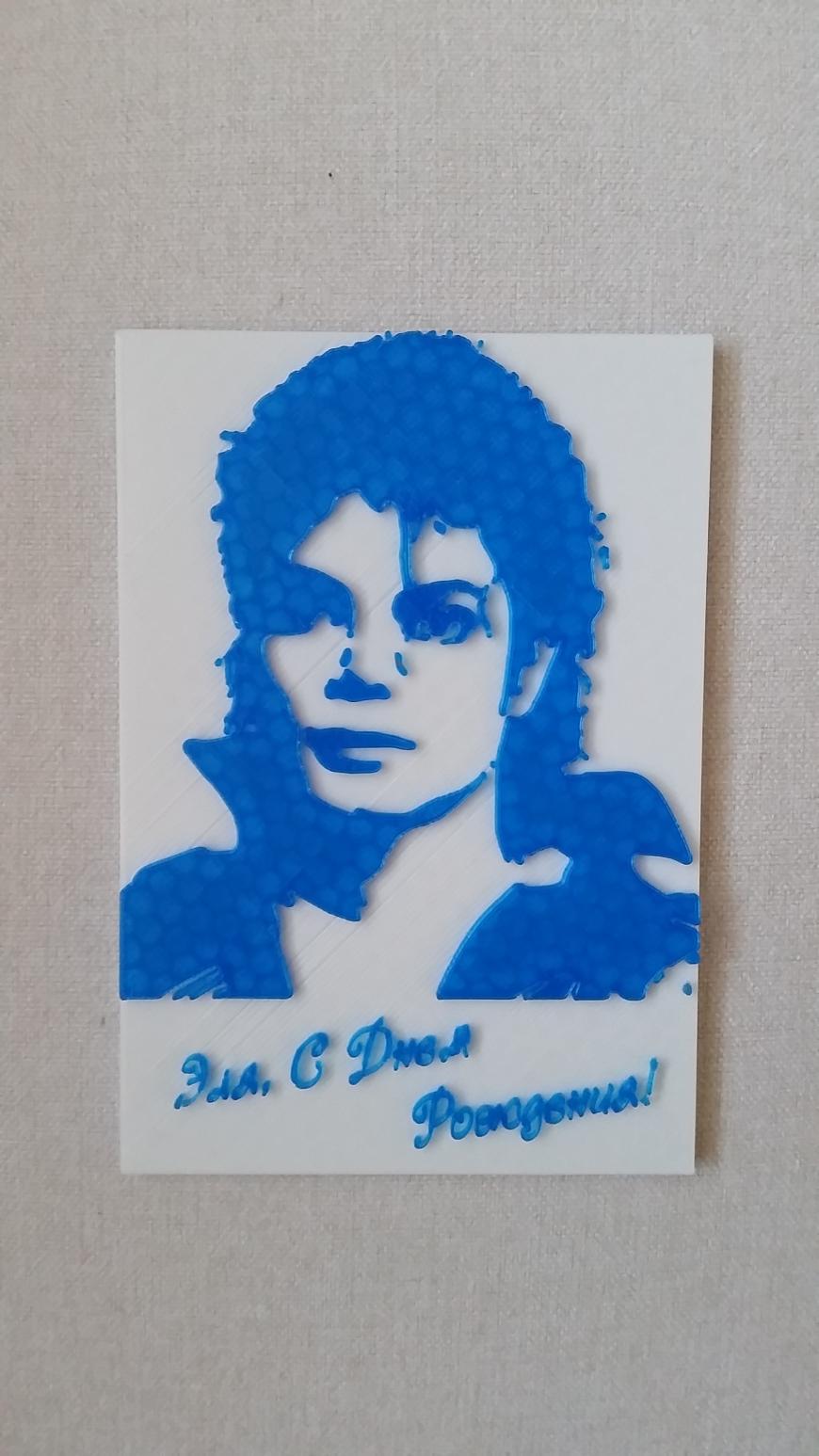

Печатаю на принтере только PLA. Любимые пластики – FDPlast, REC и FL33. Использую принтер, в основном, для печати подарков и моделей/механизмов для других проектов, например, таких как LoClock. Фотографии распечаток представлены в конце поста.

В ближайшие планы входит:

- Установить держатель катушки;

- Заказать корпус;

- Напечатать обдув электроники;

- Найти удобные зажимы стола;

- Установить задние кулеры для обдува детали.

ИТОГ.

Благодаря этому проекту я получил огромный опыт, который дал толчок для других замечательных проектов! Кстати, диплом я защитил на отлично.

Хочу добавить следующее: если Вы собрали модель принтера, стали владельцем «чудо-устройства» и печатаете безделушки, фигурки или просто гоняете принтер для печати запчастей того же принтера – не останавливайтесь на этом! Найдите интересный проект, влейтесь в команду, воплотите какую-либо свою идею! Продолжайте совершенствовать свой навык! 3D печать дала нам не просто возможность творить, она воодушевила, как это было на заре первых ПК. Очень радостно наблюдать за сообществом и видеть, как эта технология захватывает все большее количество сфер и стремительно развивается, в том числе в русскоговорящем обществе! Постоянно работайте над собой и все непременно получится! Действуйте!

Всем добра!

Статья написана для конкурса «Рассказ про мой 3D-принтер».

Фото, фото, фото:

Еще больше интересных статей

Кейс: использование 3D-принтера Volgobot А4 PRO в ООО «ШЕВРЕТ»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Cura profile для принтера Creality K1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1) выбираем "Добавить принтер" - "специальный FFF принтер...

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

Да нет, количество владельцев....

Буду рад, если пригодится. Еще...

Даже принтер такой захотелось!...

Подскажите. принтер начинает п...

Здраствуйте. Обращаюсь сю...

Всем доброго времени суток!Пон...

Собственно и вопрос: Возможно-...