3D принтер с кинематикой COREXY из фанеры 15 мм на рельсах от ЧПУ

За основу я взял всем известный 3D принтер ZAV, хочу сказать огромное спасибо за этот открытый проект 3dmaniack, когда я его увидел, в голову сразу пришла идея - а почему бы его не повторить.

Все спросят сразу же - а почему именно фанера 15 мм ??? излишняя жесткость, вес и тому подобное. Объясню сразу - в моём городе не достать фанеру высшего качества ну или второго сорта хотя бы, а заказывать в другом городе 2 листа слишком для меня дороговато, поэтому в моём распоряжении были только строительные магазины города Бузулук. Тонкая строительная фанера слишком кривая например 6, 8 мм, более менее фанера 15 мм мне подошла, но вот толщина конечно......

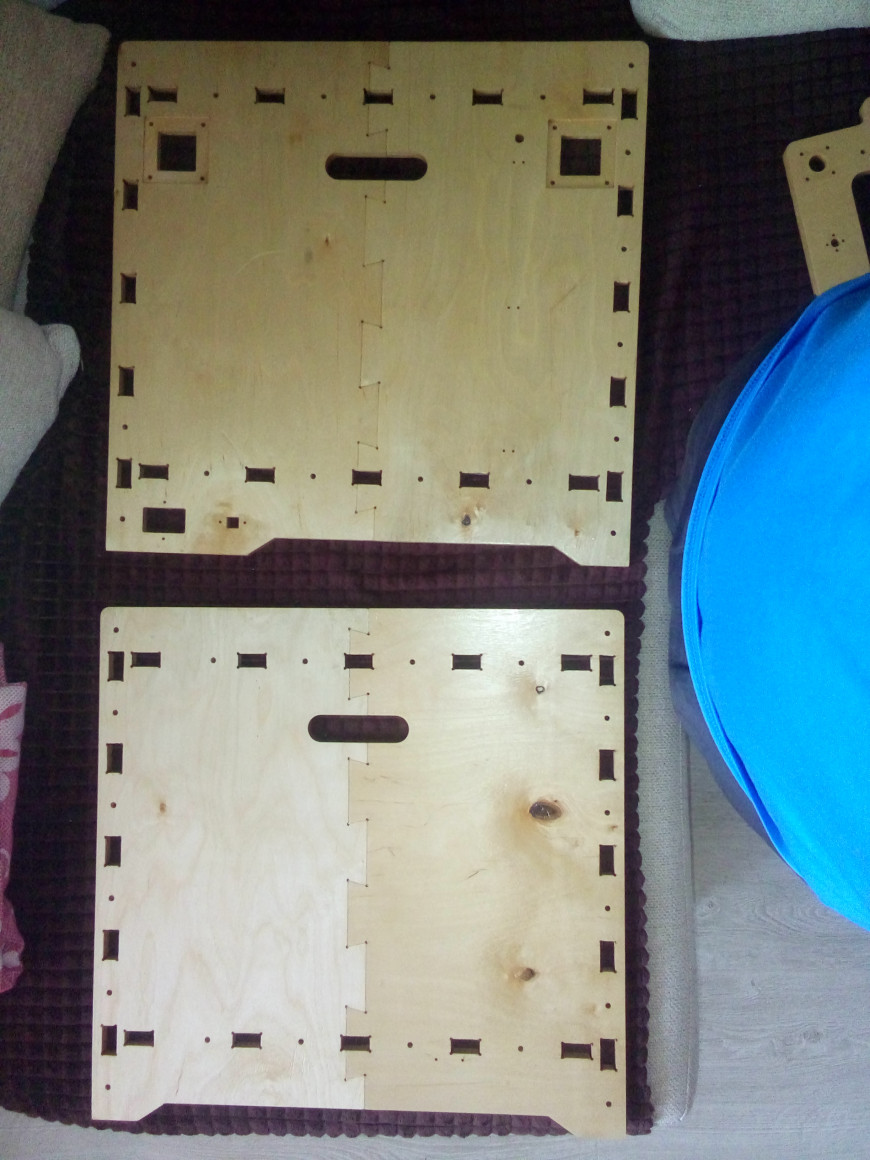

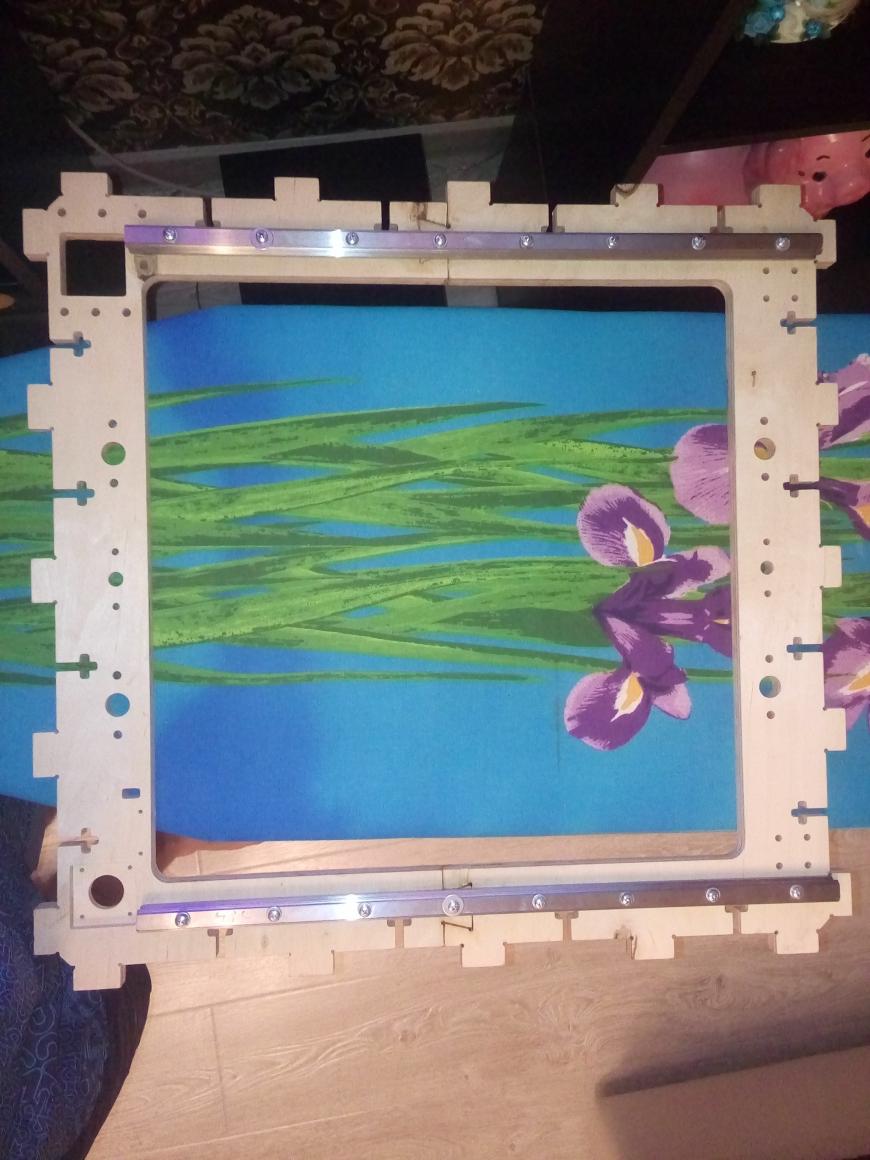

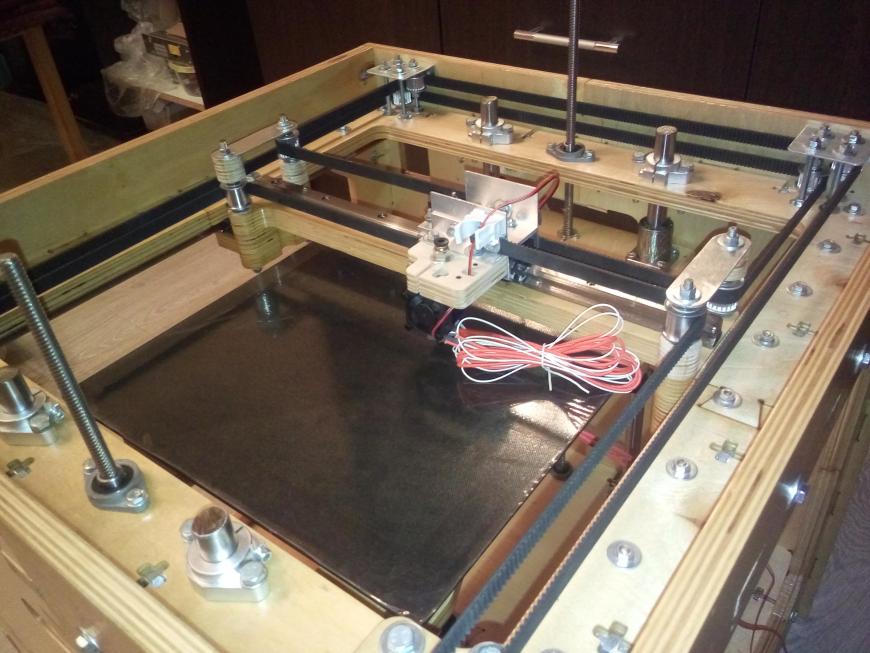

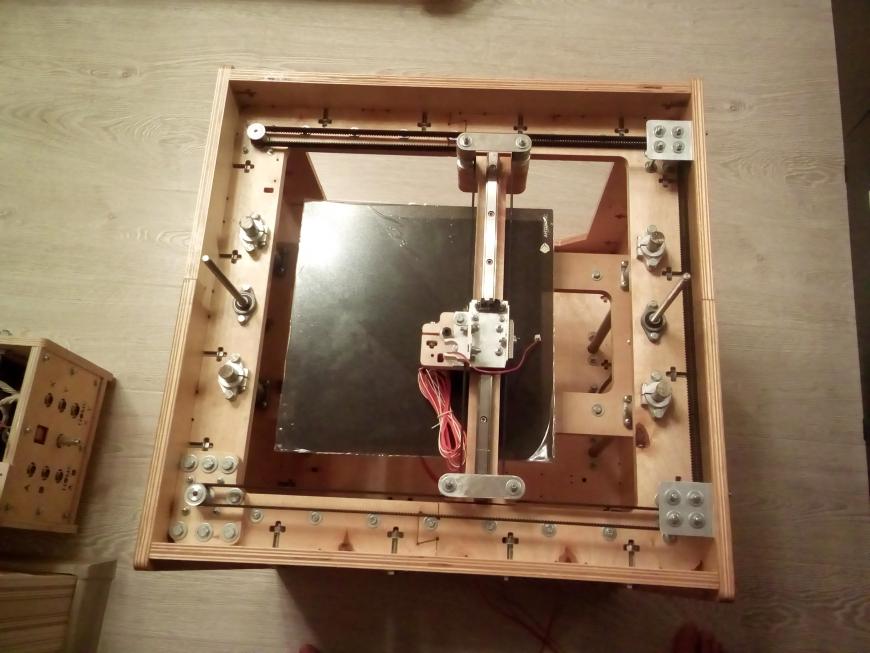

Пришлось открыть автокад и перерисовал весь проект можно сказать заново, проектировал где то месяц наверно, после работы и то не всегда получалось. В этоге проект был нарисован, но появилась одна проблемка )))) Поле моего чпу станка не хватало от фрезировать за раз одну стенку ((((( Было принято решение разделить каждую стенку на две части ) В итоге получилось 12 деталей ))) Применил замок ласточкин хвост и склеил ибоксидным клеем) Купил яхтный лак и нанёс его в два слоя, после первого слоя ждал сутки чтоб высох. И наконец фотки что получилось ))))Плюс в том что они склеены, можно было выровнить плоскости там где прикручивались рельсы ну в других места там где нужна была точная плоскость. Фотки стола и портала:И это всё повторюсь строительная фанера 15 мм

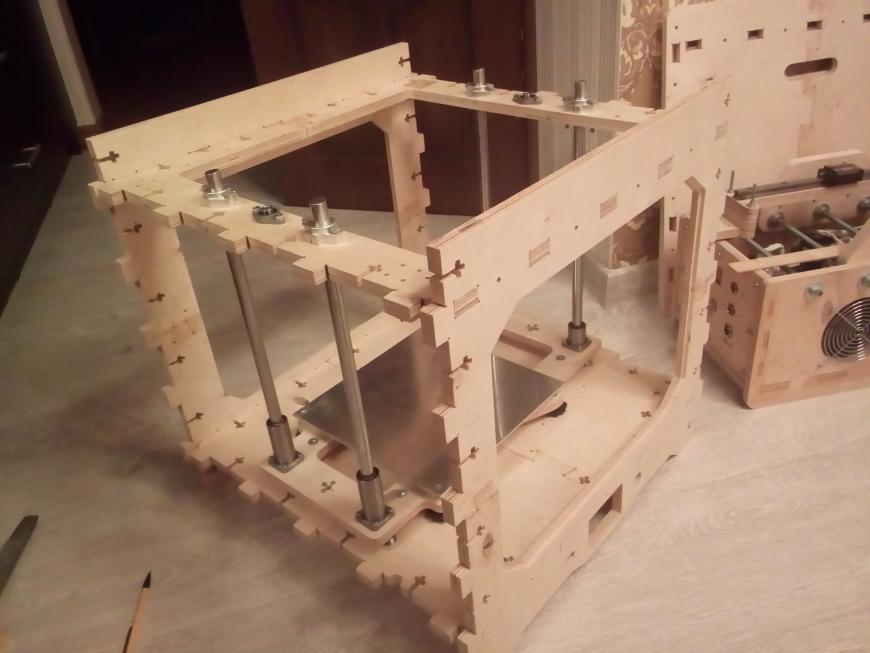

Дальше была сборка, подгонка пазов и так далее не буду на этом останавливаться.

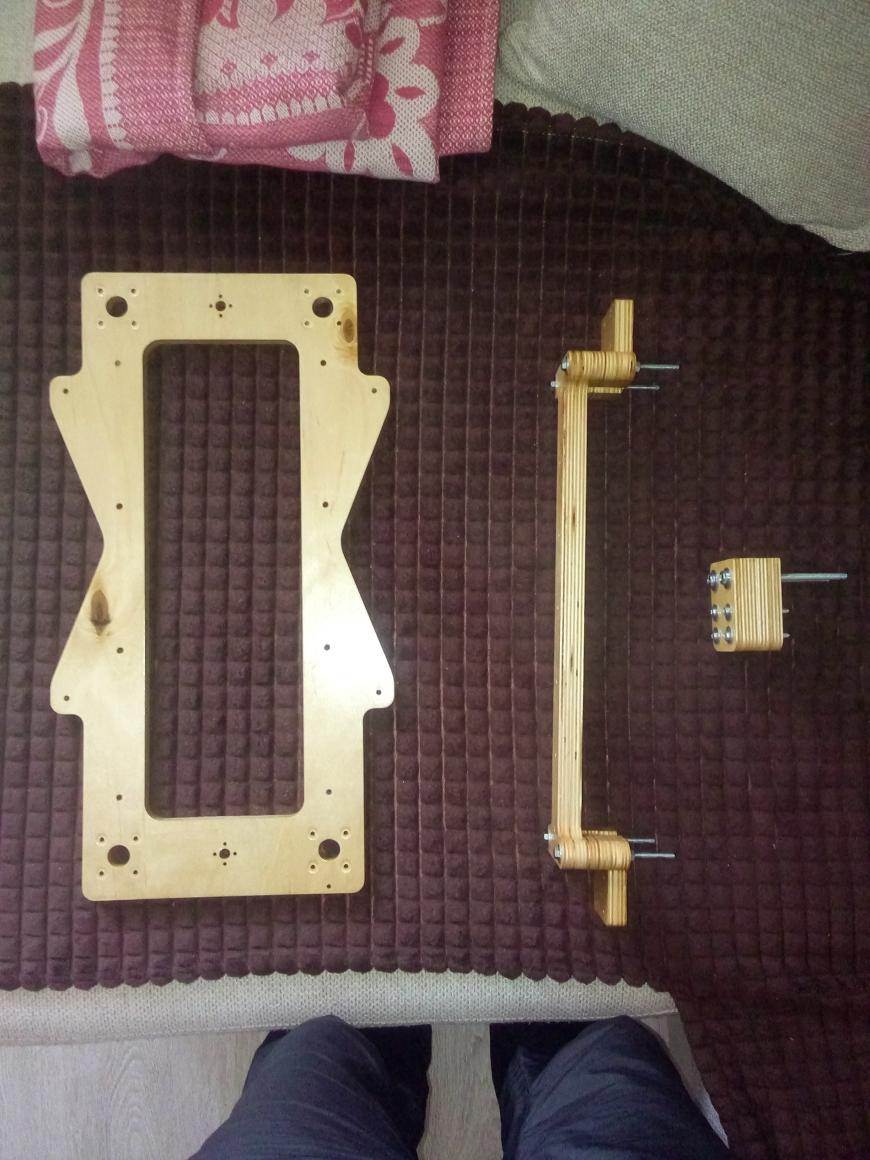

Сначала получился такой скелет:Валы поставил 16 мм, потому что были, можно было и меньше, подшибники поставил везде короткие как на фотке дальные, длинные убрал, чтобы не крали рабочее пространство, и на коротких жесткости вполне хватает.Стол - это алюминиевый лист 4 мм, на пружинах, крутилки для стола заказывал на али.

Ну и полная сборка корпуса и стола:На одной стенки вы наверно заметили крепления под два боудена, к сожаления сейчас они не используются, так как длина трубки оказалась около 70 см (((( а при такой подачи филамента будет трудно отрегулировать нормальную печать, на сколько я понял из простор интернета, может я и ошибаюсь, может кто нибудь подскажет можно ли при такой длинной трубки печатать ???? Буду очень признателен если кто нибудь ответит на этот вопрос, кто в практике уже пробывал печатать на такой большой подачи.

И самое наверно главное из названия поста - рельсы ЧПУ ))) Почему выбор пал на них, потому что не хотел покупать китайские рельсы, потом мучиться с закусыванием подшипников и так далее, а покупать хивин для меня дороговато, а эти рельсы стоят приемлемо и у них один как я думаю плюс - подшипник имеет по два ряда шариков с каждой стороны. Но есть два минуса - это конечно же вес и высота. На вес я опустил глаза, а вот высота мне долго грызла мозг когда проектировал портал.

Фотка с установленными рельсами:Здесь еще не покрыто лаком корпус, болты конечно другие стоят )) шестигранники )))

Ремни поставил шириной 10 мм с шагом 3мм, соответственно и ролики, электронику купил Lerdge - X - почему выбрал её, потому что не надо мучится с прошивками и тому подобное, всё настраивается через экран, также купил модуль WI-FI и USB, у них на сайте даже есть приложение для телефона чтобы управлять принтером через WI-FI - пробовал , всё работает )))

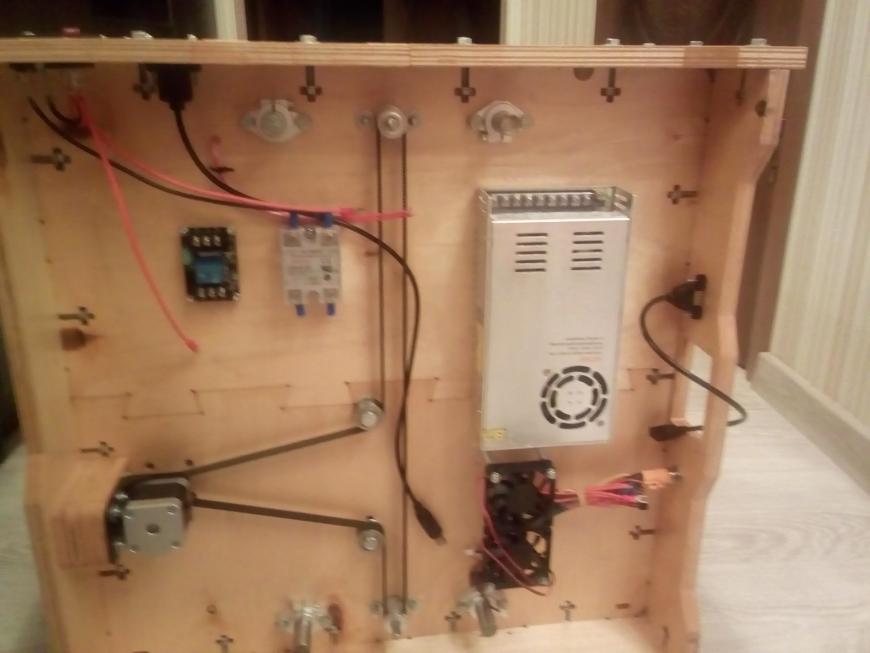

Вид снизу:Забыл сказать, ось Z приводится в движении двумя винтами на роликах и одним шаговым двигателем, два вентилятора на 50 мм охлаждают плату, блок питания на 24 В 350 Вт, твердотельное реле для управления нагревательным столом - грелка купленная на али - грелка 220в на 300 Вт. стекло использовал от фирму не помню какой - оно черное с покрытием. Плата авто выключения тоже от фирмы LERDGE, обычные удлинители для вывода из корпуса usb и для подключения принтера к компу.

Фотка полной сборки, вот только голову я переделал в директ, фотки пока не сделал, выложу позже.Ещё раз повторюсь - голова переделана в директ, фотографии выложу позже.

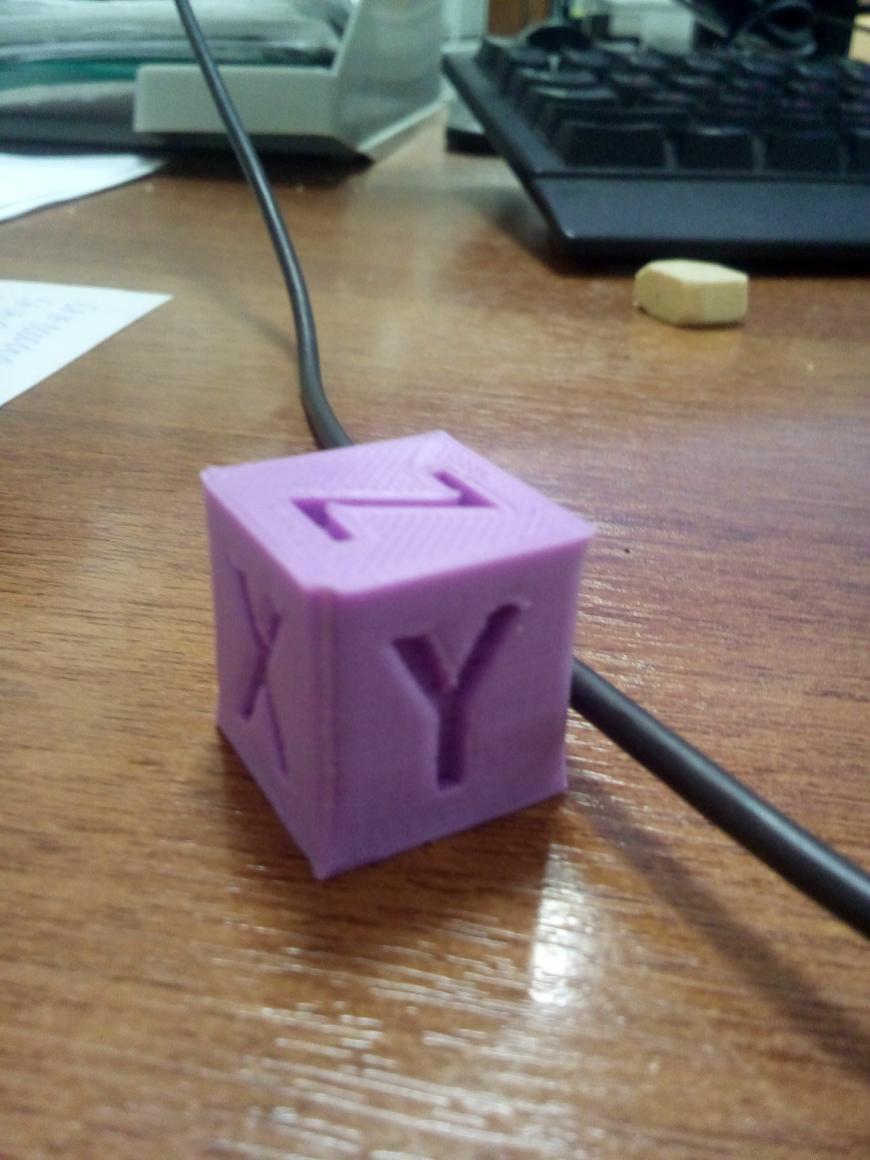

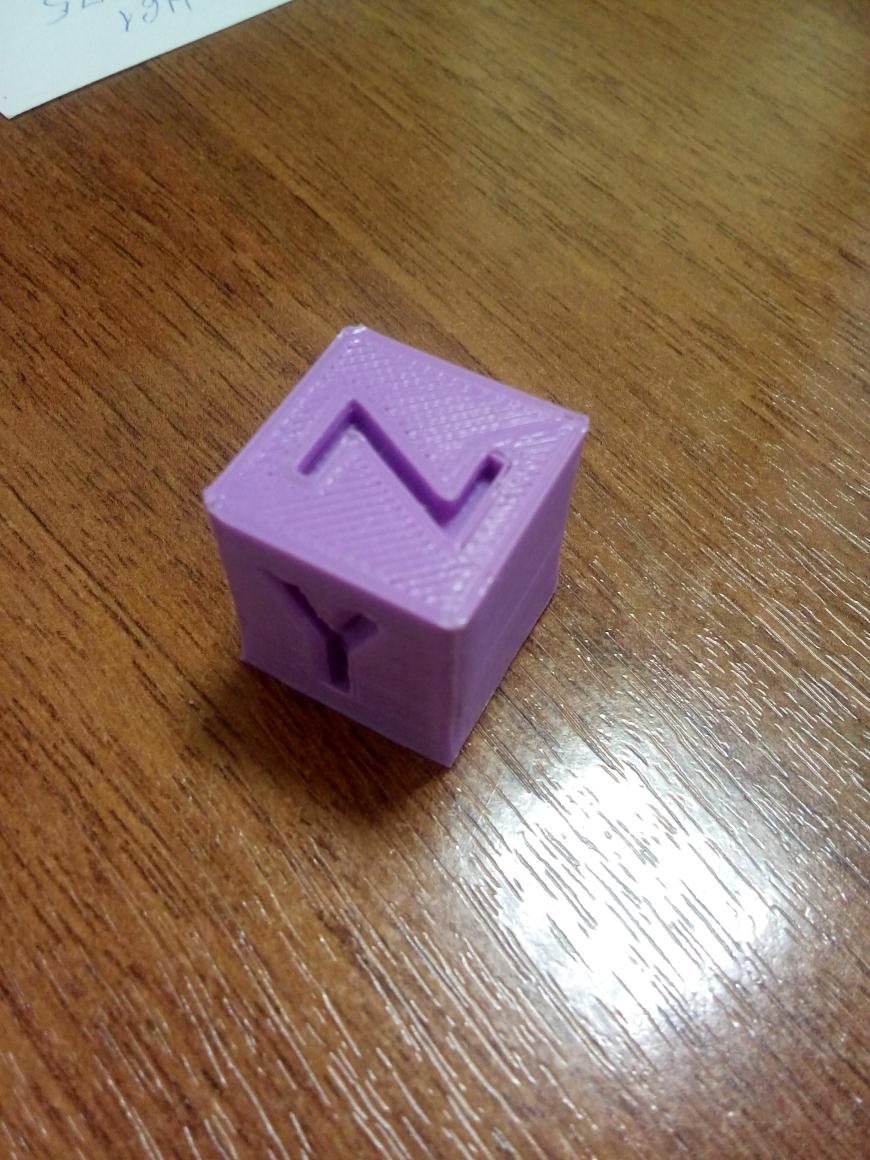

Печатал на нём первый раз в понедельник 17.06.2019 г. поэтому показать могу только тестовый кубик )))) Пластик PLA температура хотенда - 190, стола - 60, высота слоя 0.15, заполнение - 80 %, скорость по моему была 80, обдува нету пока а он нужен для такого пластика.Это первая модель которую я распечатал, если честно я не ожидал такого качества, думал из-за веса рельсы на портале и подшипника будут сдвинуты слои, и очень боялся воблинга, но вроде бы его нет.

Извините что не выложил фотки полной сборки электроники, нахожусь на работе, буду дома выложу больше фоток.

Вроде бы всё что хотел рассказа и показал ))) Не судите строго за обзор, пишу первый раз такой большой пост. Если есть какие нибудь вопросы по конструкции , задавайте отвечу с радостью.

А также пишите не стесняйтесь, критикуйте, может я что то не так сделал, может подскажите что лучше переделать или до делать.

И ещё хотел бы спросить, судя по тестовому кубику, что нужно сделать чтобы повысить качество печати, понял что нужен обдув детали, а что ещё???????

Заранее ВСЕМ огромное СПАСИБО !!!!

Еще больше интересных статей

Гибрид двух слайсеров для печати. Необычное решение

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решения для крупноформатного аддитивного производства от Kings 3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D печать для самых новеньких. От А до Я. Кинематика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Там в целом все понятно. Издел...

Когда хотел пукнуть, но обосра...

Неровности профилей проверяютс...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...