Литье металла по печатной SLA мастер-модели

Довольно долго читаю сей чудный сайт, и, наконец, решился сам написать свой первый пост об опыте применения аддитивных технологий.

Немного предыстории.Работаю в компании по производству мебели. У фабрики есть своя небольшая литейка, где льем художественные изделия - предметы декора.

Как-то раз руководитель попросил нас изготовить для друга подарок - футболист с эмблемой любимого клуба. Тут-то и пригодился наш 'малыш' UnionTech.

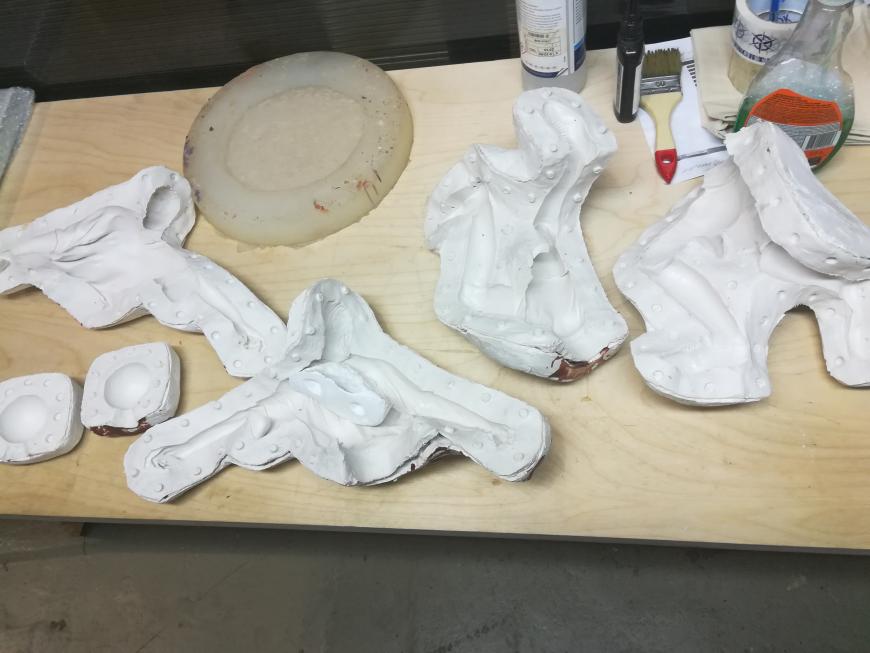

Начали думать над реализацией. Был вариант купить какую-нибудь дешевую статуэтку на Ali, отсканировать ее (имеем также в арсенале и 3D-сканер), и работать уже по отсканированной 3D-модели. Быстро отказались от этой идеи в силу невозможности плагиата и просто потому, что не ищем легких путей. В итоге на задворках интернета нашли низкополигональную модель, нечто напоминающую желаемого футболиста, взяли ее за основу, домоделировали до пристойного вида, сшили все части тела воедино, отмасштабировали, и получился вот такой красавец:Далее разбили на части для удобства снятия форм и заливки восковок/металла, поставили печать:К сожалению, с первого раза модель не получилась - на левой ноге слетели поддержки, получилась она плохо. Пришлось в 3D ногу отрезать, перепечатывать, потом склеивать. В SLA склейка работает очень хорошо. Детали состыковываются, обычным цианакрилатом схватываются, промазываются на месте стыка фотополимером и запекаются. После зачистки шкуркой место стыка видно только если сильно присматриваться, а при покраске или снятии формы и вовсе невидимо. По прочности - как будто монолит. (Фото процесса, к сожалению, нет):Далее снимаем формы. Подставку-траву слепил из пластилина умелец-скульптор. Ее просто залили силиконом. Со всего остального снимали форму обмазкой ласил-марля. Для сохранения формы использовали обычный алебастр:В готовые формы залили в окатку воск. Скульптура внутри полая. Далее собрали все на 'елку' с литниками, получилась такая конструкция:Все это дело формуется в опоку. Льем методом вакуумного всасывания, поэтому используется формомасса. Опока прокаливается, вытапливается воск. После прокалки происходит литье.После литья начинается самая ответственная, долгая и сложная часть - обработка. Все шлифуется, шкурится, чеканится, полируется, собирается воедино. Промежуточный этап:Растирается на необходимых частях патина для темнения и выделения складок и неровностей (принцип схож со смывкой у моделистов). Для травы брали зеленую патину. Сами не ожидали, и были приятно удивлены результатом.В сумме на изготовление от начала до конца потратили около полутора рабочих недель. Естественно, себестоимость такого творения довольно высокая. Одна печать чего стоит - 190 см3 фотополимера. Предчувствую вопросы, почему же не FDM. Ответа нет. Скорее всего, просто потому, что раз есть собственный принтер, зачем печатать на аутсорсе.

Благодарю за внимание. Буду рад любым замечаниям и обоснованной критике :)

Еще больше интересных статей

3d-печать в виниловодстве.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Увлёкся я тут винилом. А с чего это увлечение начинается? Правильно, с...

Приспособление для облегчения процедуры приклеивания шин к дискам р/у автомоделей.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

(10об\сек) а значит каждую се...

не пинайте за ошибки в словах....

Всем здравствуйте. Я начинающи...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...

Добрый день, принтер Creality...