Как мы создавали турбину "Опережая время"

Всем привет! На связи Артём Родин aka Articoon и в этой статье я поделюсь с вами своей историей одного заказа на печать и постобработку.

25 сентября 2020 года в Арсенале в Нижнем Новгороде открылась техно-арт-выставка под названием «Инжиниринг как искусство». Экспозиция посвящена 75-летию атомной промышленности.

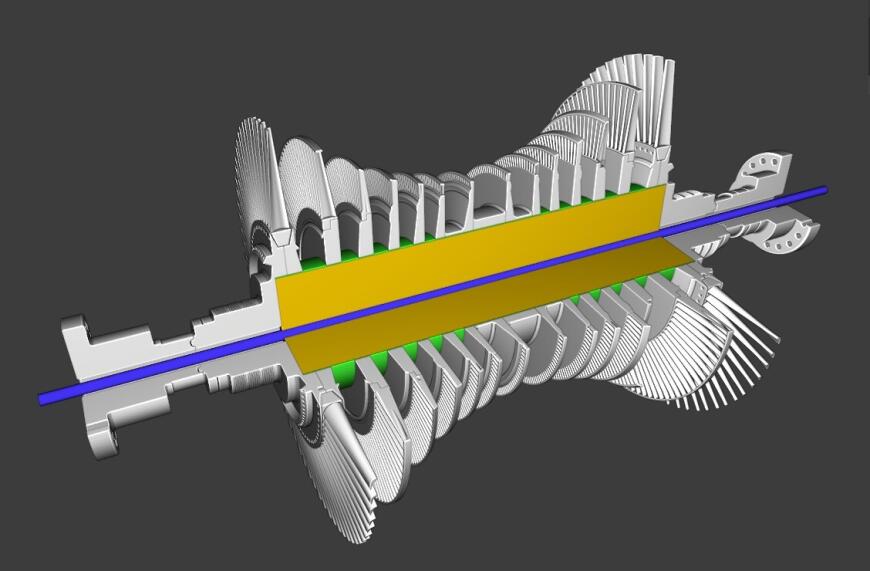

Перед входом в Арсенал установлен главный экспонат — созданный Игорем Гуровичем вместе с проектировщиками Росатома техно-арт-хронометр «Опережая время», который показывает время и выводит мотивирующие надписи. В центре инсталляции — модель паровой турбины низкого давления, которая является важным механизмом АЭС.

Паровая турбина "Опережая время" в вечернее время.

...неожиданный звонок прервал мои мысли и на том конце телефона я услышал знакомый и весьма веселый голос. -"Артём, есть один проект, ТЗ нет, ничего нет, вот картинка. Берешься? Что? Сроки? Сроки как всегда - еще вчера надо было. Ну что, ты в деле?..."

Еще недавно сменив просторный офис на гараж, из-за кризиса, нашей команде просто необходима была встряска, и, этот проект был именно тем, чего все ждали. Вот он, проект года!

Утвердив смету, принялись за проект.

Для утверждения большого макета, сделали мини-копию турбины. В процессе согласования менялась цветовая гамма, габариты, но в итоге остановились на таком варианте:

Следующий этап - отмасштабировать модель, оптимизировать ее производство по частям под 3D-принетры PICASO X и X PRO.

Если вопрос с масштабированием был понятен, то к оптимизации конструкции специалисты UMATEX подошли с весьма творческим подходом. Внутренняя часть турбины была выбрана, и заменена на ПВХ трубу диаметром 400мм и заполненной пенополиуретаном. Это решение позволило сэкономить около 100кг пластика (если бы мы решились печатать так, как есть). Второй момент - так как наша турбина должна быть электрифицирована, необходимо посадить ее на ось. В данном случае, решением послужила стальная труба диаметром 133 мм.

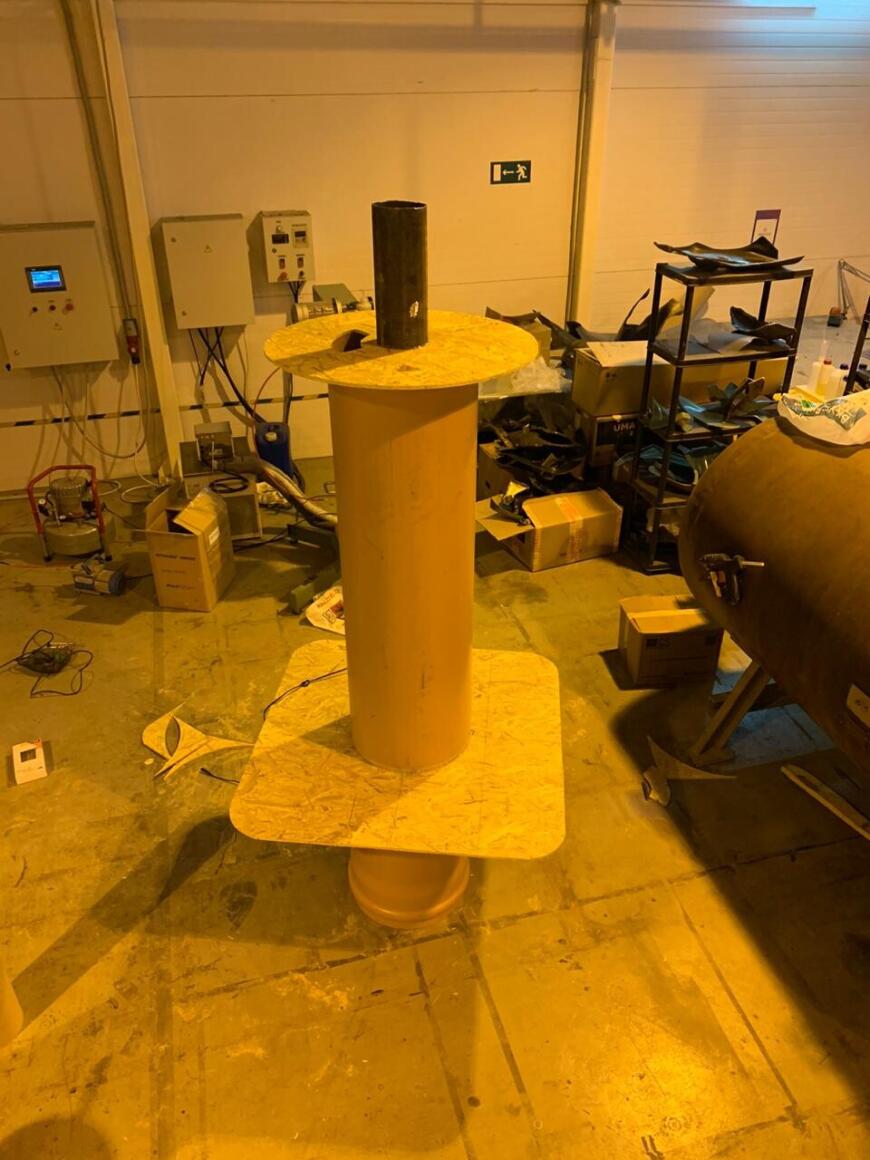

Конструкция для заливки пенополиуретана.

Залитая основа для сборки.

Для контроля геометрии специалисты UMATEX отсканировали трубу в сборке, для проверки соосности.

Все эти данные мы внесли в проект и порезали каждый диск на части, которые поместились в область принтеров - 200х200х210 мм.

Для проекта мы выбрали материал ForMAX - это угленаполненный ABS. Материал очень хорошо обрабатывается, а условия эксплуатации умеренные - турбина должна вращаться, сам объект находится продолжительное время хоть и в коробе, но на улице. Эксплуатироваться наш арт-объект будет активно, предположительно в течении года.

Детали на отгрузку после печати.

Суммарно, мы получили на обработку более 500 частей турбины, которые печатали на режиме "черновик". Чистое время печати вышло на 3515 часа. На секундочку, это 146 дней печати по 24 часа в сутки на одном принтере. К счастью, на нашей ферме совершенно случайно оказалось 20 "лишних" принтеров, и мы сократили время печати до 7 дней. С учетом замены пластика и перестановки сорванной печати (да, такое бывает) - вышло примерно 14 дней на весь объем.

Получив очередную партию деталей с секретной 3D-фермы "FERMA-X" от наших партнеров PICASO 3D мы принялись за работу. Детали предстояло склеить, обработать швы, выровнять шпатлевкой, загрунтовать и покрасить каждый диск в соответствии с дизайном макета.

Для сглаживания мы использовали хлористый метилен и обильно промазывали поверхность:

Деталь до обработки.

Сглаживание проводили на открытом пространстве, из-за летучести растворителя. Все операции проводили с учетом техники безопасности - в маске и перчатках :)

Данный способ сэкономил много времени на доводку. После сглаживания, нам оставалось только вывести швы шпатлевкой и загрунтовать деталь перед покраской. На один диск выходило ~ 2 дня работы. Всего дисков было 15 штук. Распараллелив процессы, нам удалось собрать, вывести и покрасить 15 дисков всего за 3 недели. Площадь обрабатываемых поверхностей составила - 25 квадратных метров.

Фото в процессе постобработки:

В результате последовательной сборки на диске образовался значительный зазор. К сожалению, приклеивали наверняка, поэтому пришлось буквально разбивать конструкции при помощи молотка и собирать по кусочкам...

Финал.

Благодарности

Еще больше интересных статей

Как все-таки зарабатывать на 3D-печати?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать у себя дома. RODIN 3D. Часть 4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как я построил успешный бизнес в сфере 3D-печати без знаний и опыта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Я собственник и управляющий директор компании Top 3D Shop и сегод...

Комментарии и вопросы

Сушить нейлон нужно иметь реал...

Пожалуй на Пушкине можно было....

Папа прав, берите специальную....

Иногда нужно бывает распечатат...

Всем привет, столкнулся с проб...

Добрый день В программе с...

В общем недавно была череда не...