H-bot своими руками. Часть 2

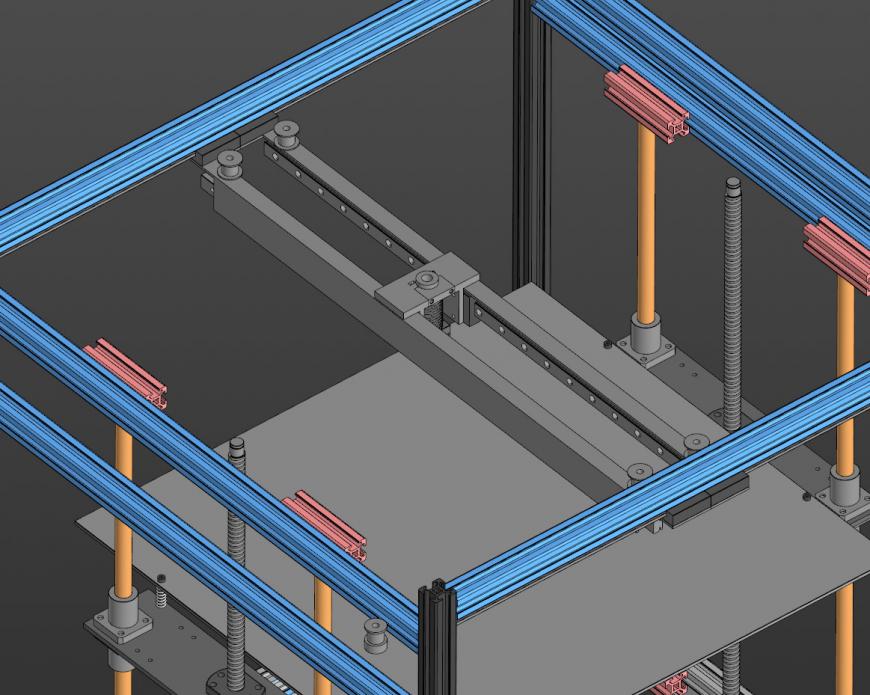

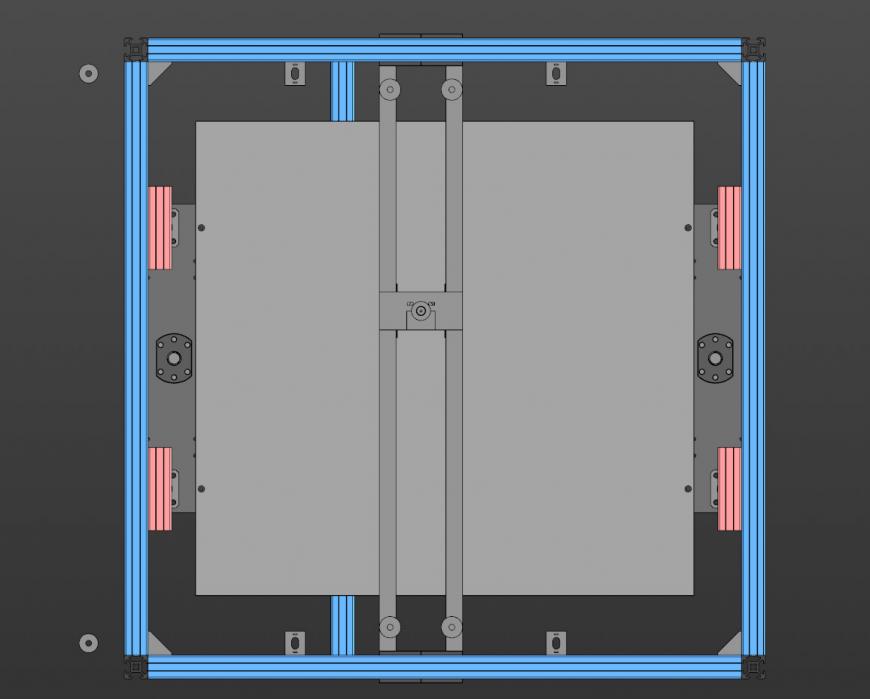

1) повернул стол на 90 град. (пока не всё, но смысл понятен)

2) добавил подшипников на валы (теперь их восемь)

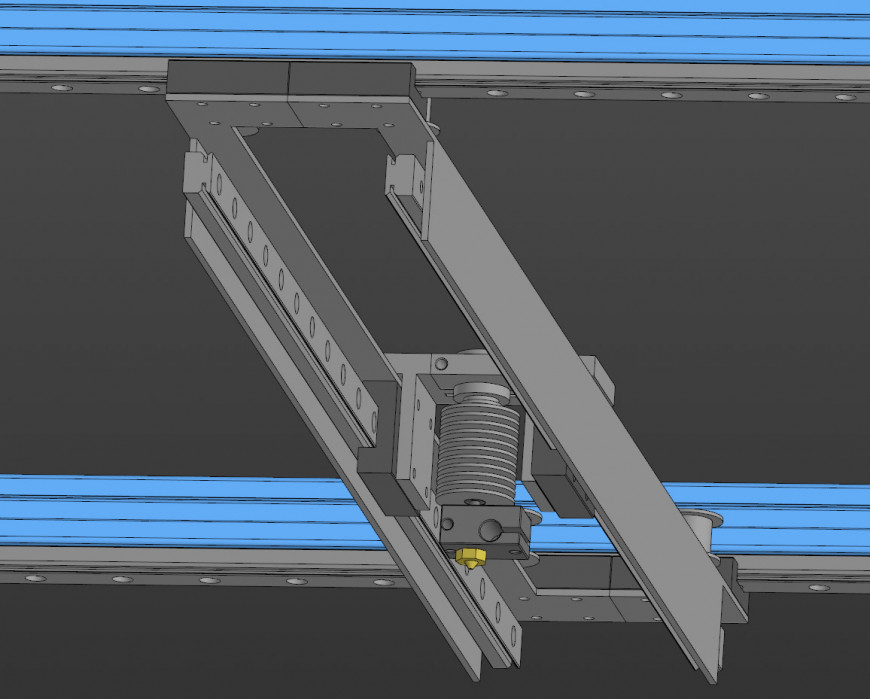

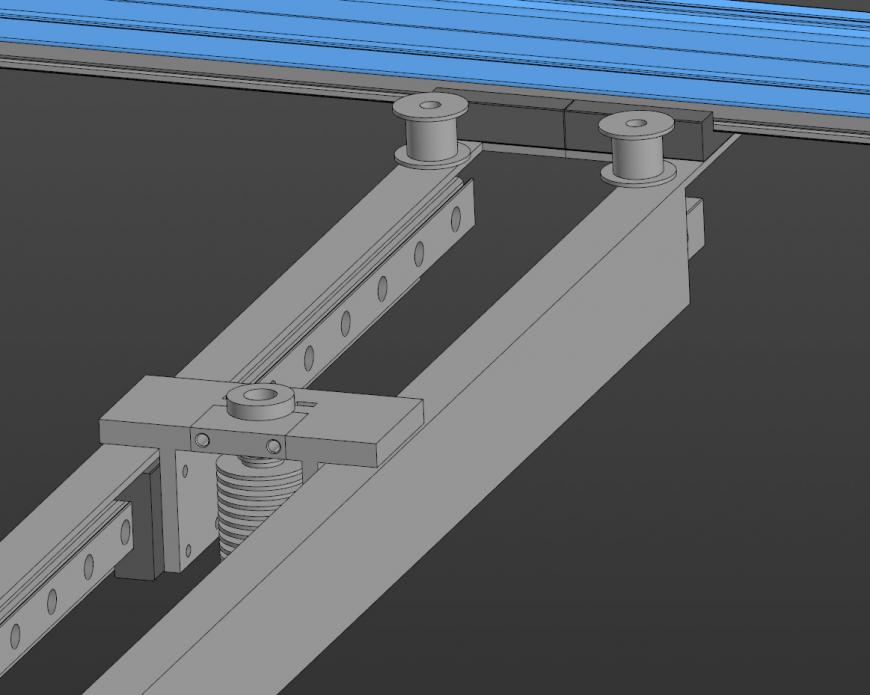

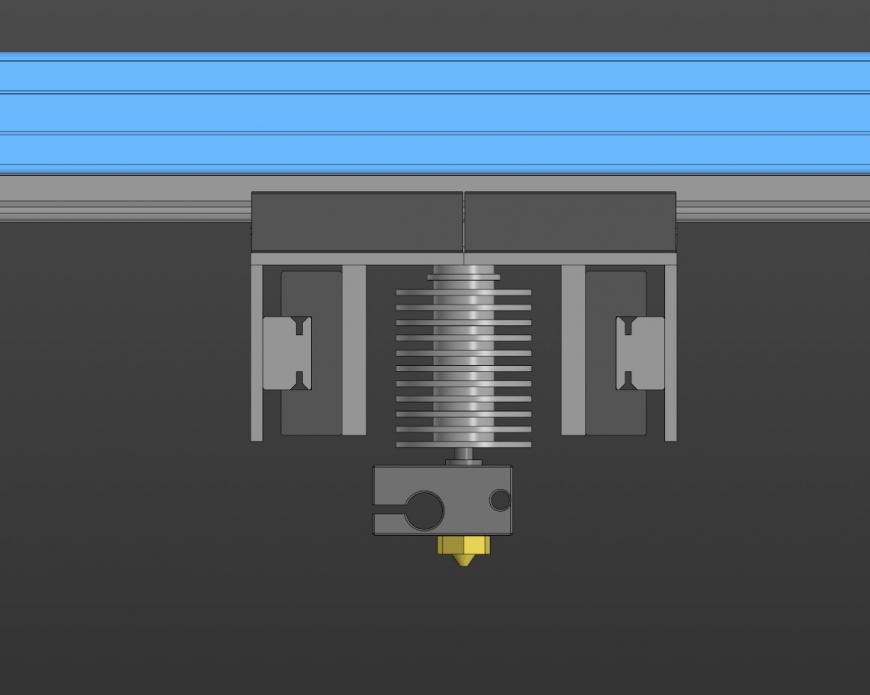

3) полностью переделал портал оси XY. (вышло 2 варианта, но это по моему лучше.)

4) добавил больше профиля (снизу теперь полностью 20 х 40, сверху будет 20 х 20 в 2 ряда).

На данным момент расчётная область печати 380 х 400. Стол пока не трогал, но что нибудь придумаю (валы D=12 мм. длинной 500 мм.). На оси Y стоит 2*mgn12 (500 мм.) с четырьмя каретками 'C'. На оси X 2*mgn12 с двумя каретками 'H' (будут 450 пока на 3D модели стоят 500 мм.).

Основная проблема сейчас это с расположением шкивов и их крепление (как закрепить шкивы на профиле?). И как возможно их по другому разместить?

На счёт того bowden или direct, пока что делаю bowden, но с возможностью переделки под direct.

И на каретках оси Y ещё платины будут, чтоб не разъехались (тут её нет).

Если честно то этот портал мне не очень нравится (возможно стоит что то сделать по другому? Причём если делать direct, то вес портала будет 1,5 кг)

Еще больше интересных статей

BIGTREETECH Pi 2/CB 2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Покраска пластика

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

MMRU (Multi Material Russian Upgrade) (Часть 6: Анонс новой механики)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

ну тогда все понятно. вы знали...

попробуйте мысленно потянуть(и...

Да клевая штука вышла, спору н...

Вот такие «лесенки» появляются...

Отслайсил модель в Cura закину...

Нужна помощь по SKR PRO. Все д...

Ребят, помогите разобраться. С...