От ЧПУ Фрезера до 3д Принтера. Много фотографий. Длиннопост.

Будучи бедным студентом мои мечты долго оставались ими, но долгое время изучал тему в интернете, набирался теории и потихоньку волшебство техники из черного ящика плавно испарялось) Все становилось понятнее) Обсудив идею с отцом и его другом разговор плавно перетек с 3д принтера на его старшего брата - Фрезерный станок с ЧПУ) В итоге были выделены средства из семейного бюджета на его постройку как ожидаемый альтернативный источник дохода в наше неспокойное время)

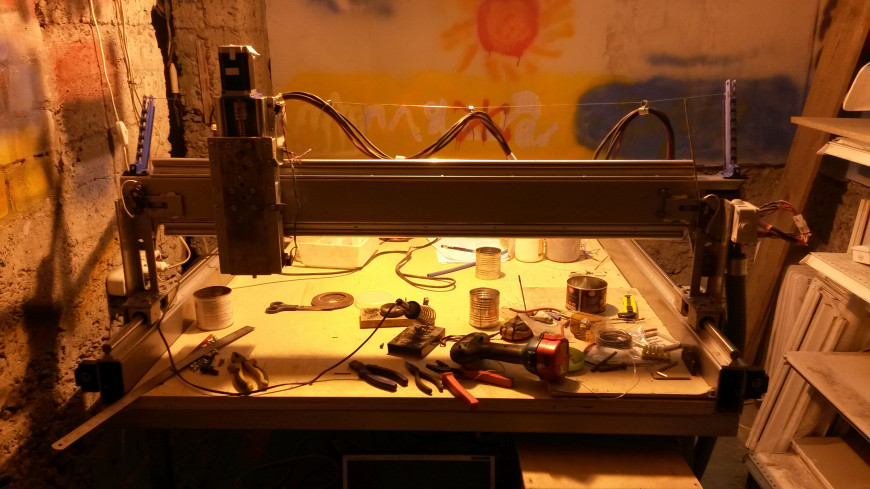

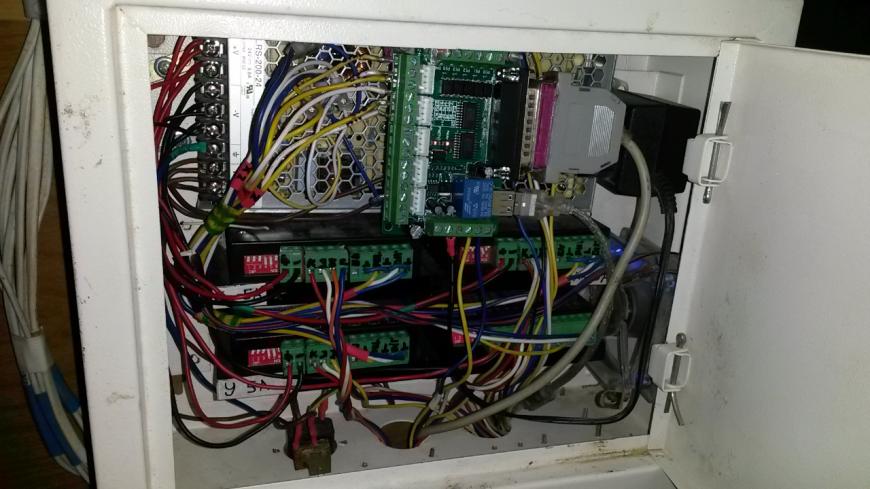

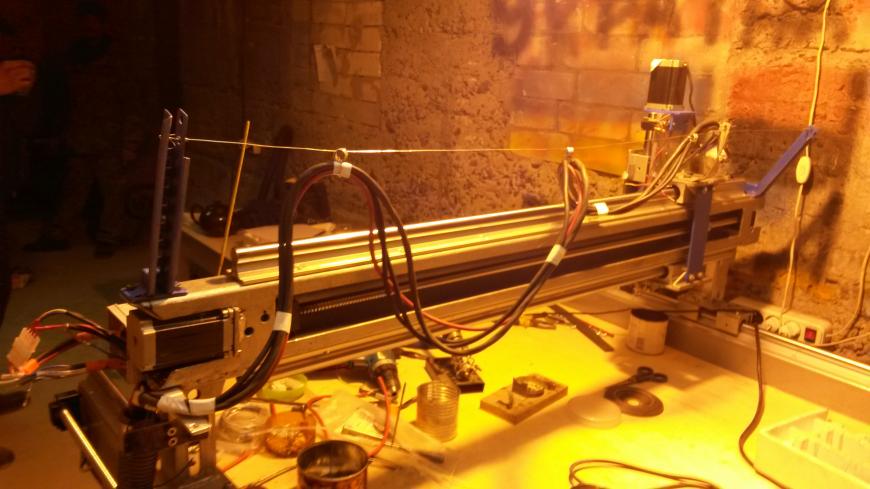

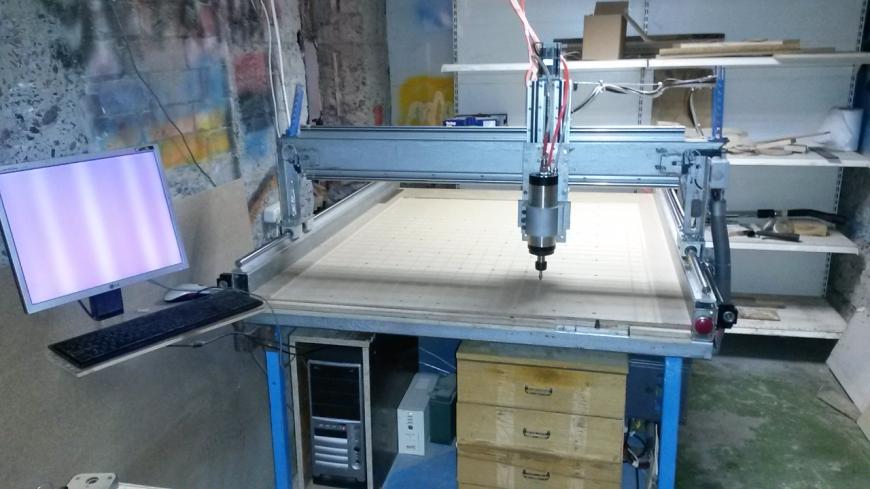

Отец собрал всю механику а я всю электронику.

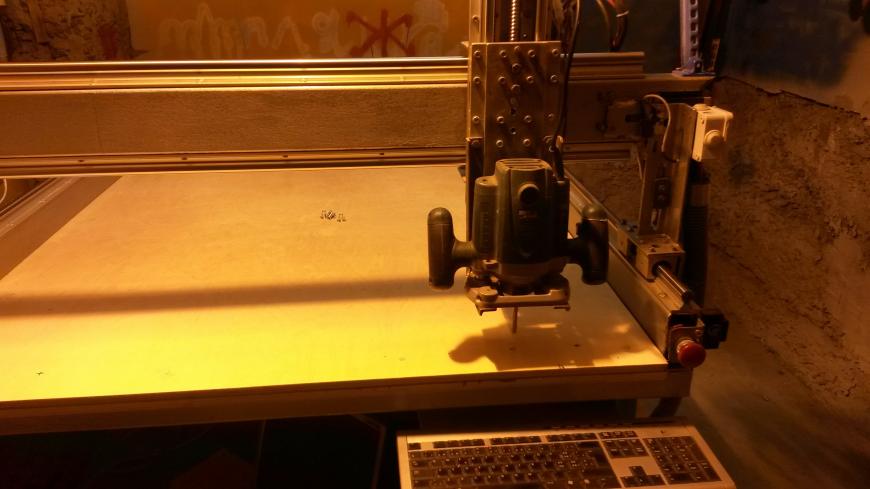

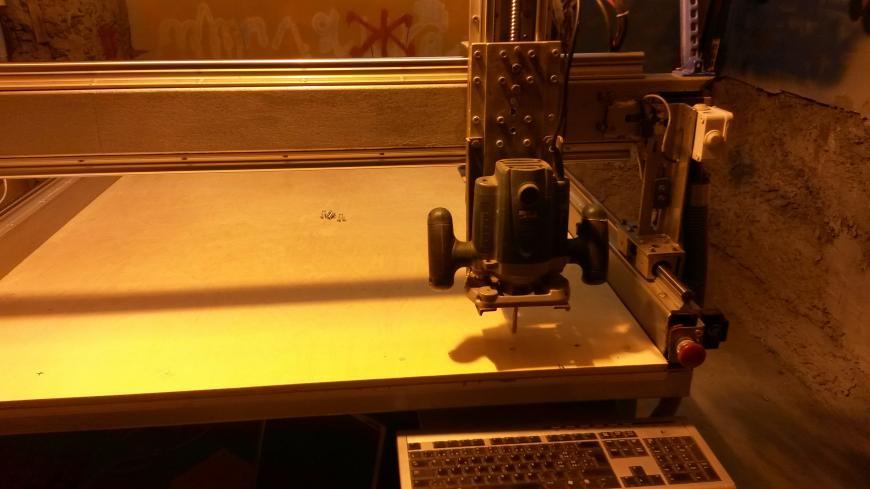

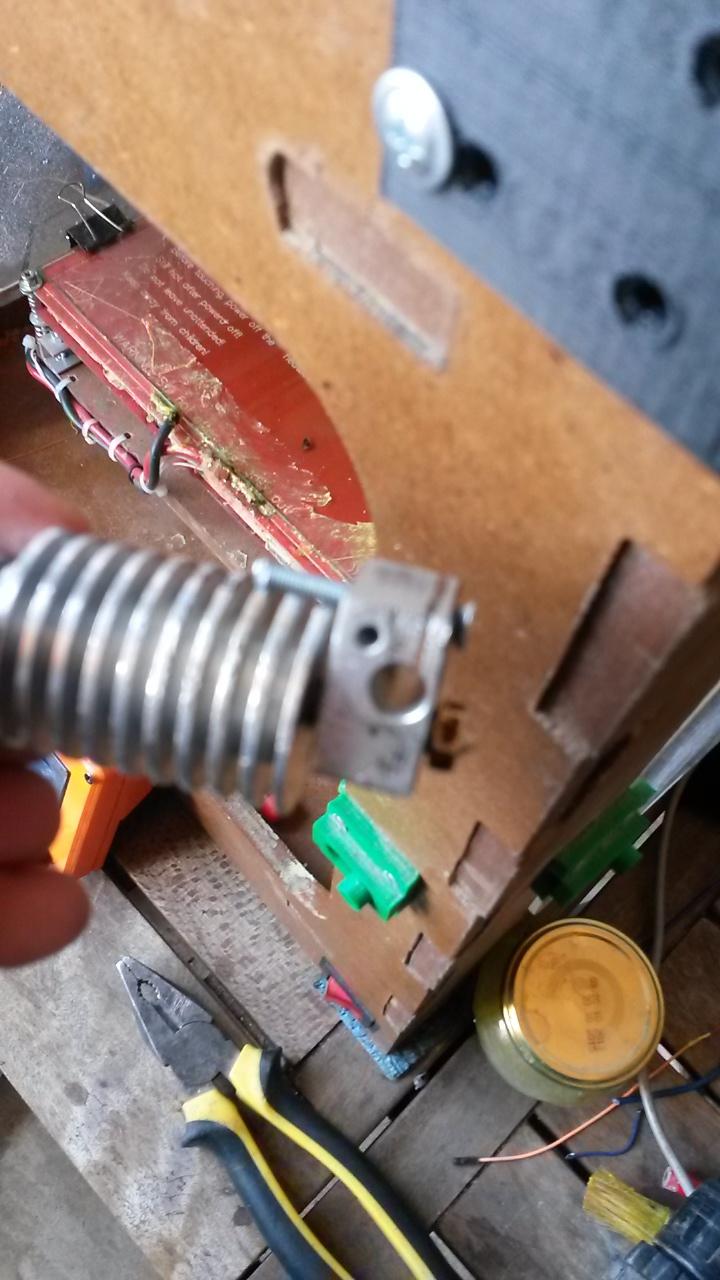

Процесс сборки:Коробка электроники:Винты ШВП на всех осях:Направляющие – валы на стойках и линейные шарикопотшипники:За зиму получилось это:Сперва в качестве шпинделя был ручной фрезер:Он жутко шумный и бьет.

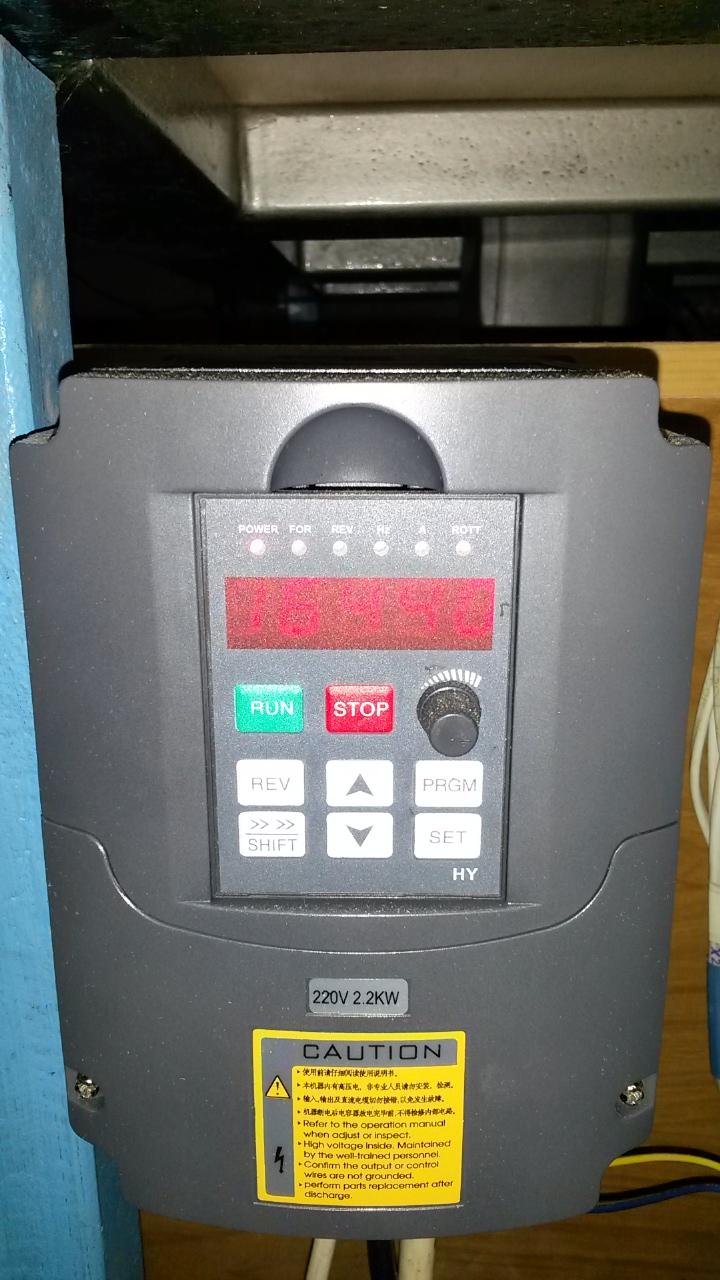

Впоследствии в Китае был куплен специальный для станков, Асинхронный с частотником и водяным охлаждением:ПО сперва было ARDUINO GRBL ,но оно было слишком простое и несколько ненадежное. В итоге установил специальную ОС «Linux CNC» на выделенный компьютер.

Но это уже другая история) переходим к 3д принтеру.

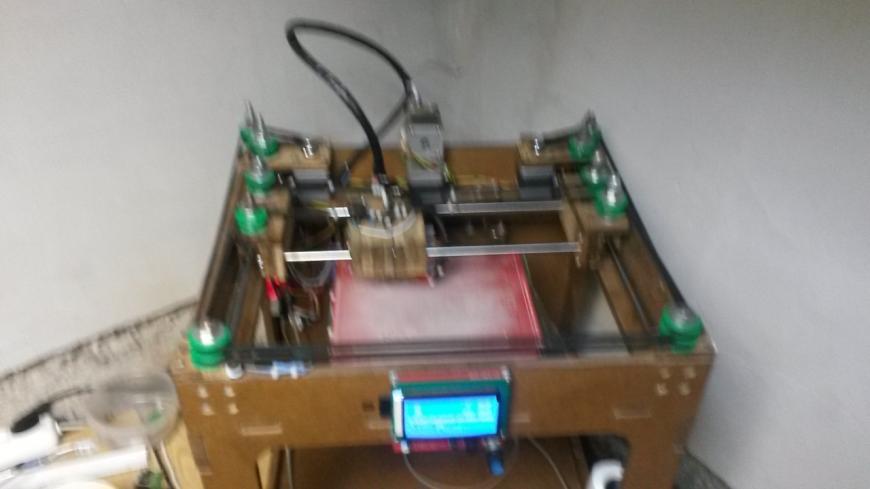

3Д ПРИНТЕР:

Детальки всего принтера были смоделированы в Солидворкс (хоть чему полезному в универе научили)

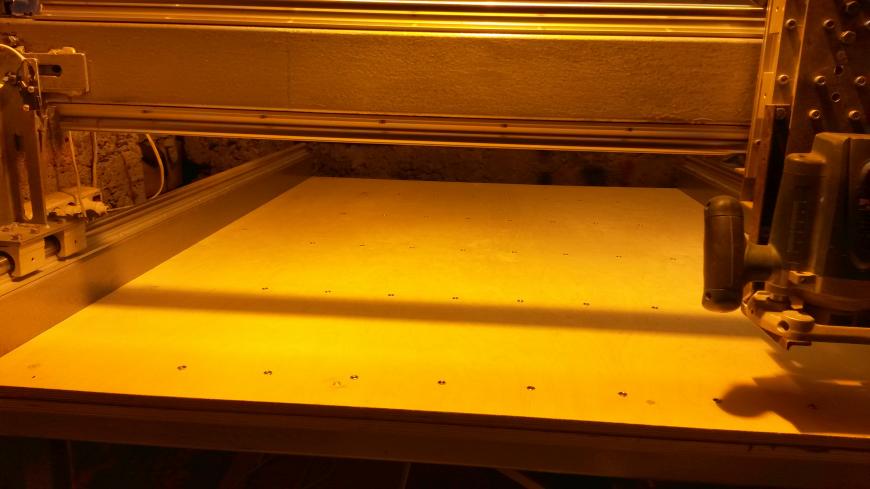

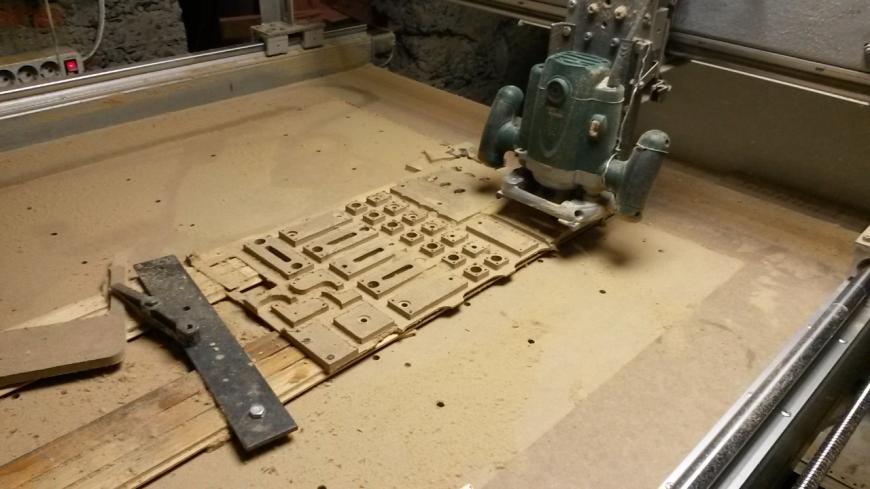

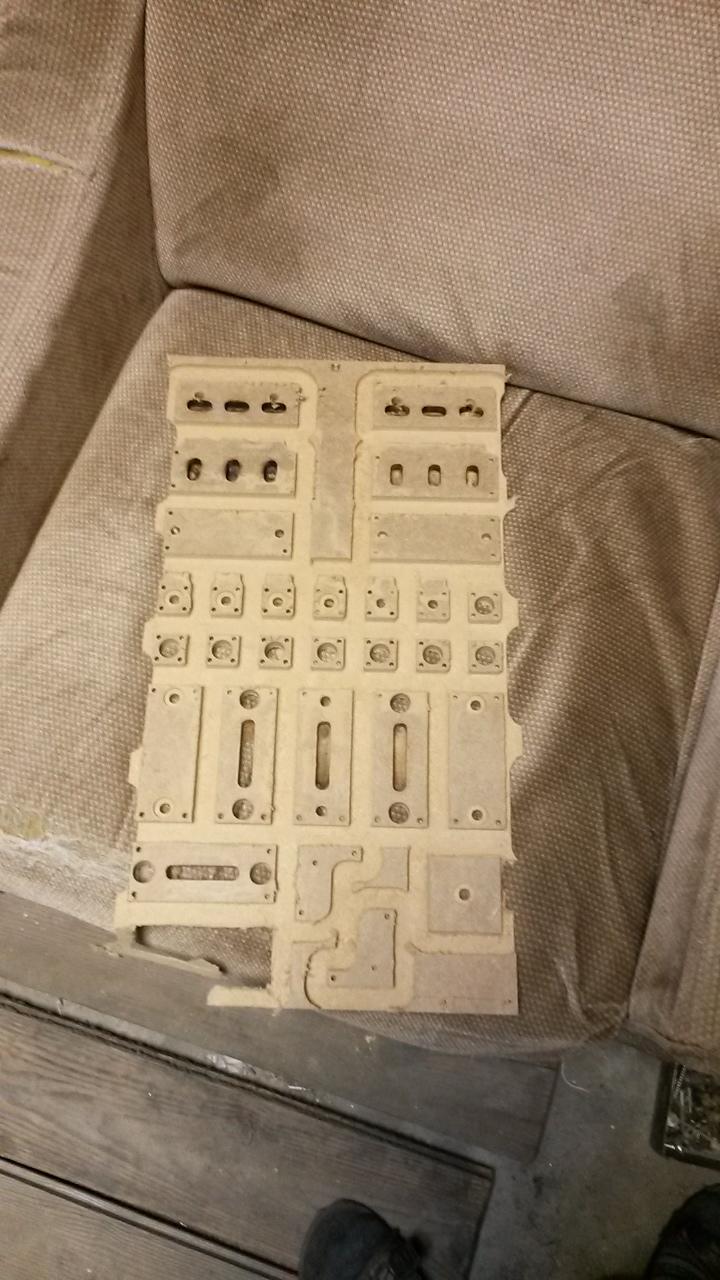

Експортировал в двумерный чертеж и открывал в Арткам (ЧПУшники поймут)

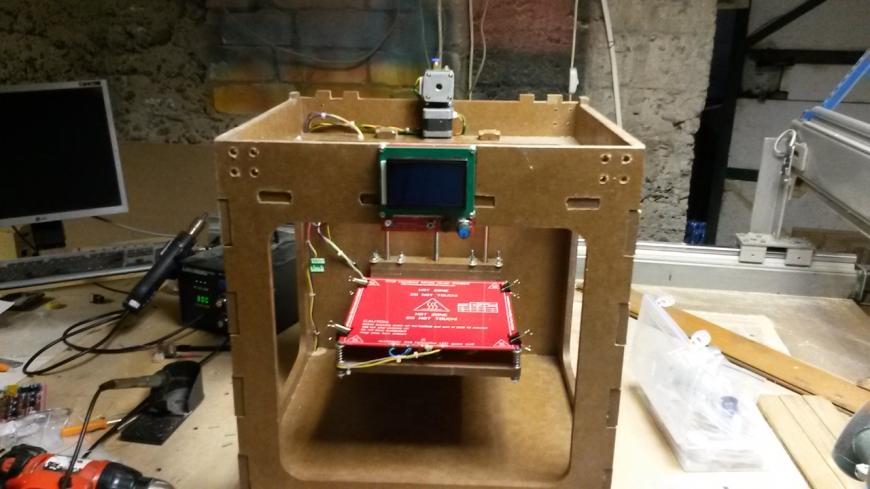

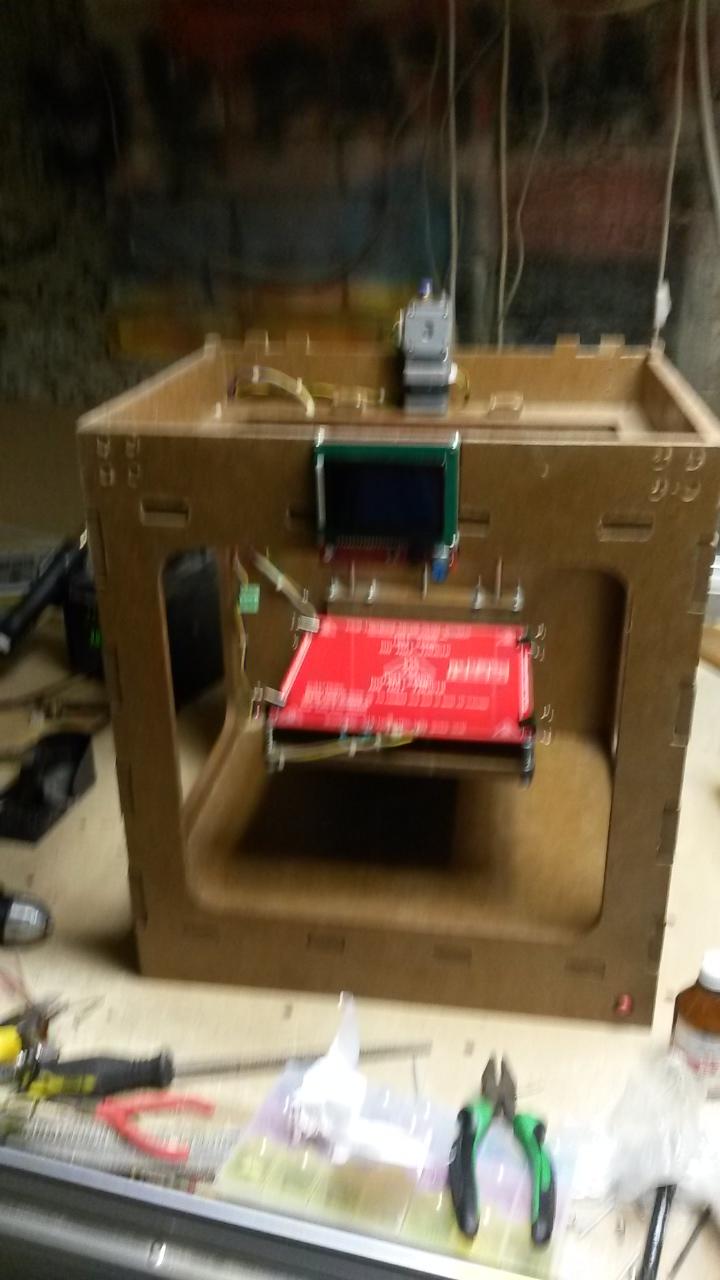

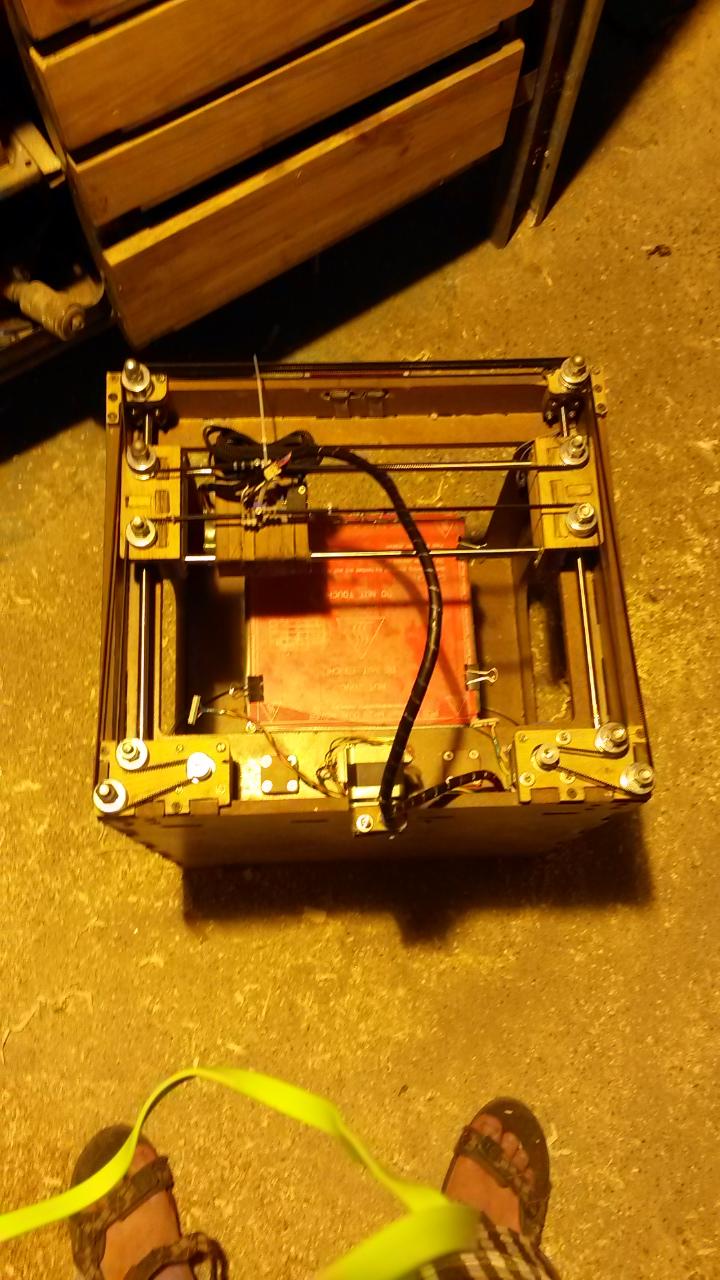

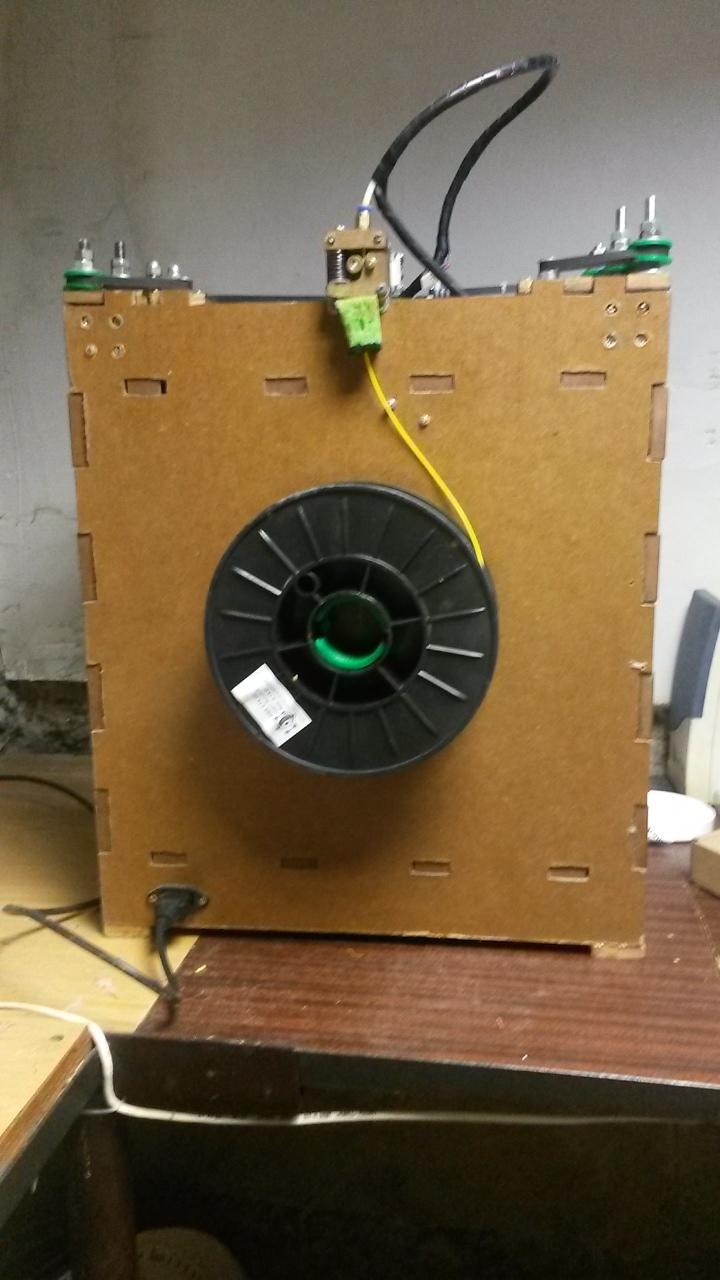

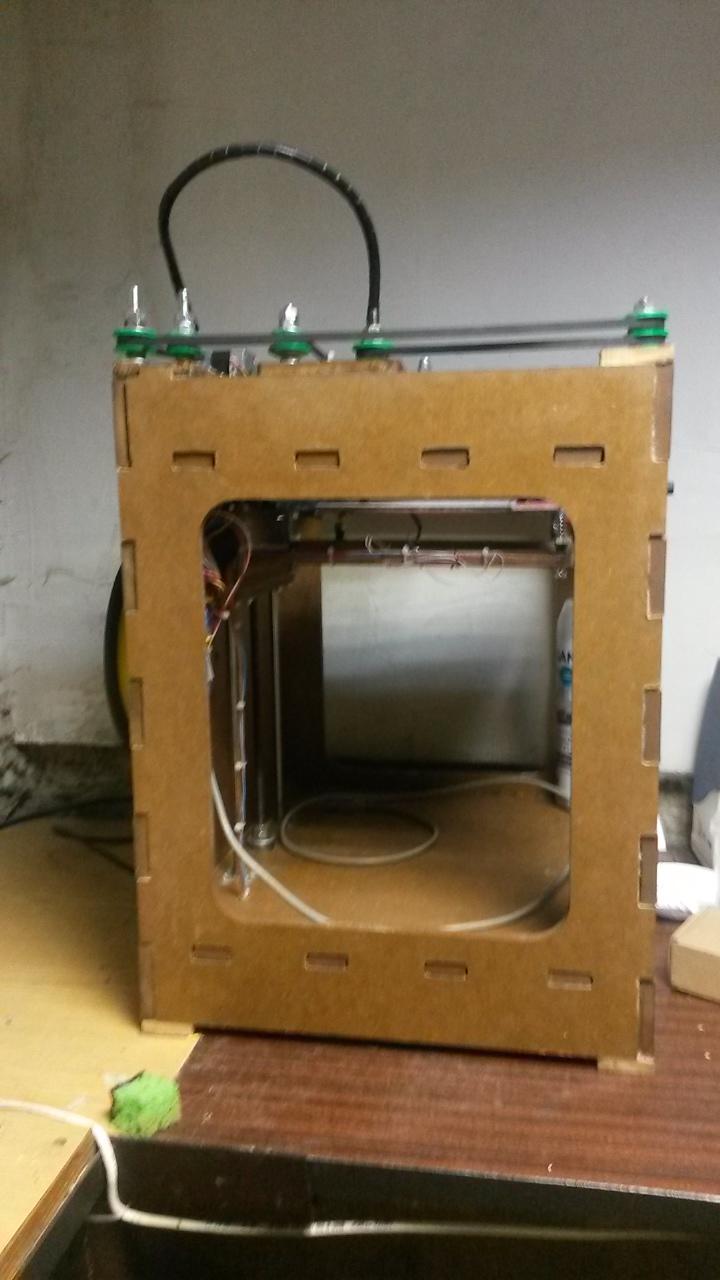

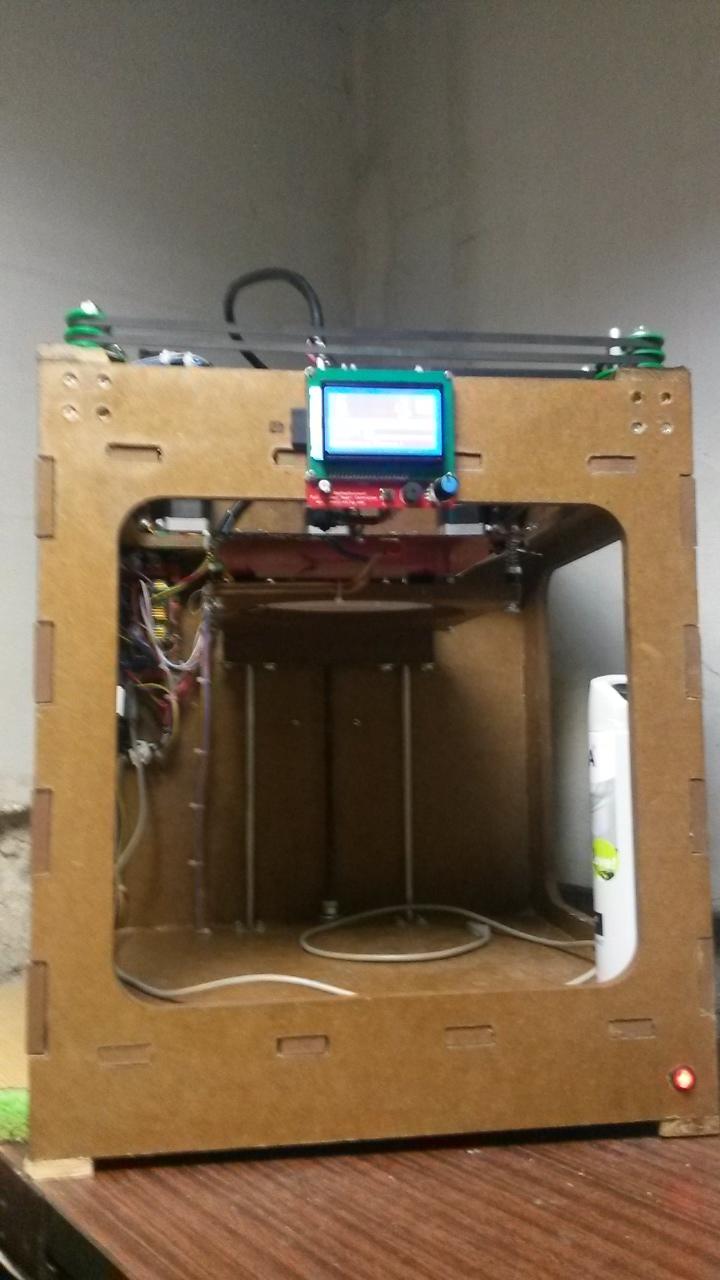

Вырезание:Материал – ДВП. Для прочности потом была нанесена пропитка. К сожалению фото вырезания больших частей нет. Переходим к сборке. Корпус:Фрезеровал тогда еще на старом фрезере и фрез нормальных было мало… поэтому качество не идеальное… без напиллинга не обошлось)

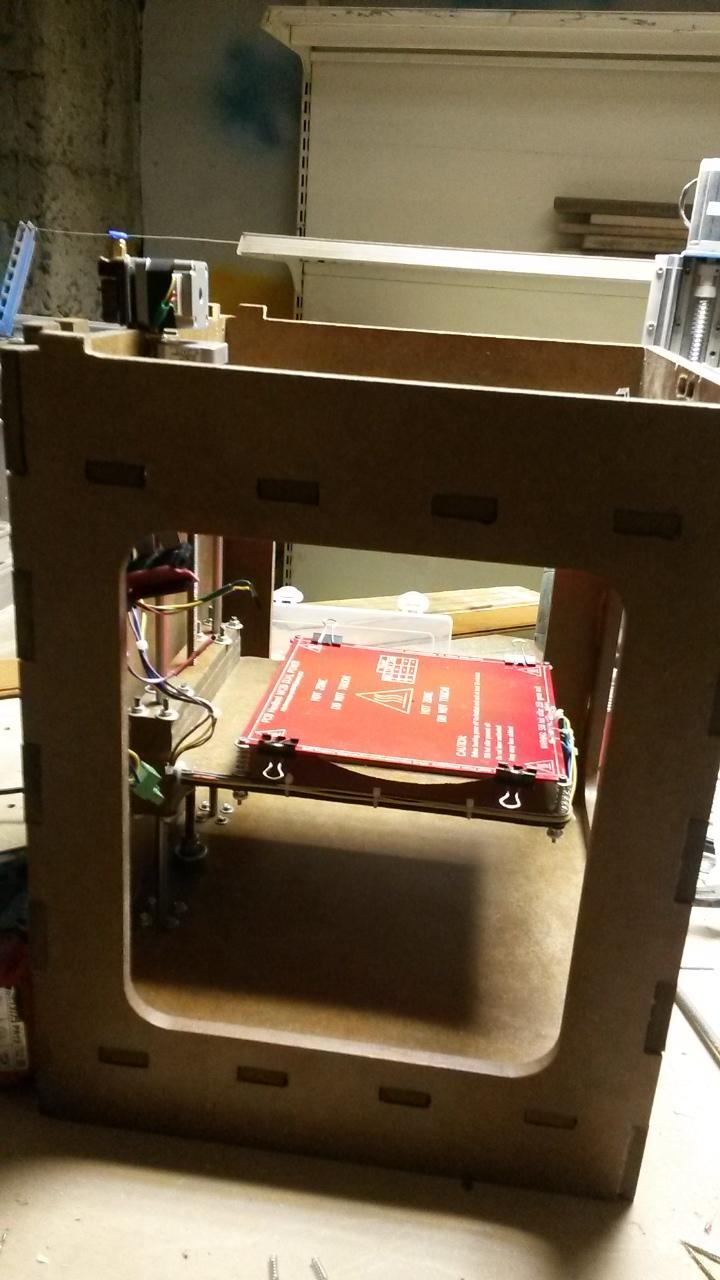

Далее вставляем каретку оси z:Мне категорически не понравилась классическая схема с «дрыгостолом» мало того, что она занимает больше места так еще и печать замедляется поскольку двигателю приходится таскать тяжелую деталь на столе. Либо она может упасть…

К тому же 2 двигателя на одной оси z приводят к еще одной популярной проблеме – воблинг. В общем я решил заранее уйти от этих проблем и выбрал компоновку со столом на оси z.

Валы 8 мм Подшипники запрессованы внутрь сборок из Двп.

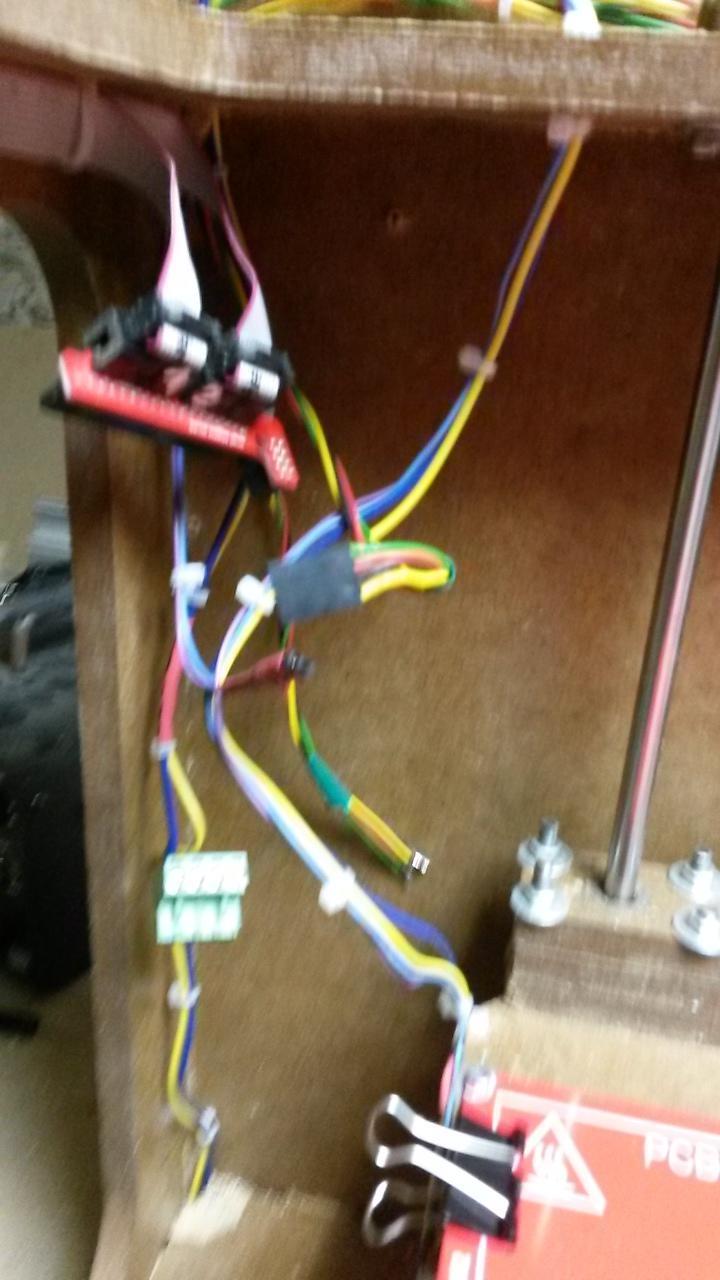

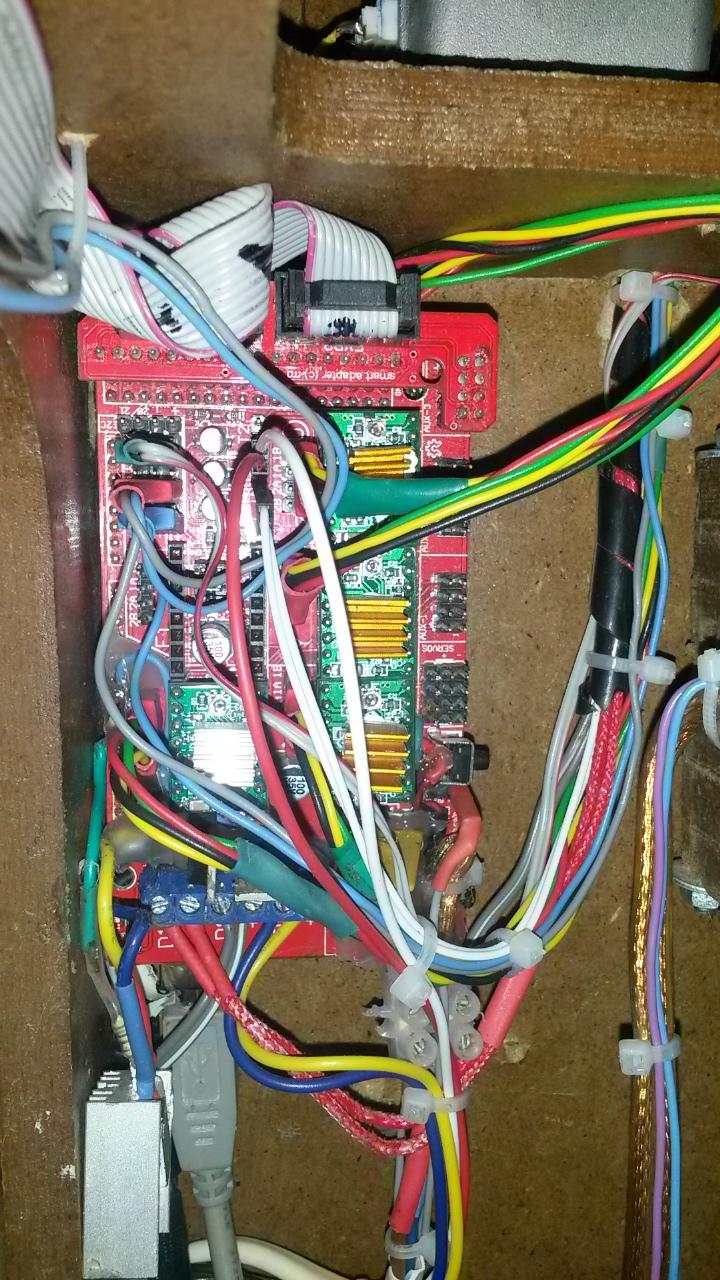

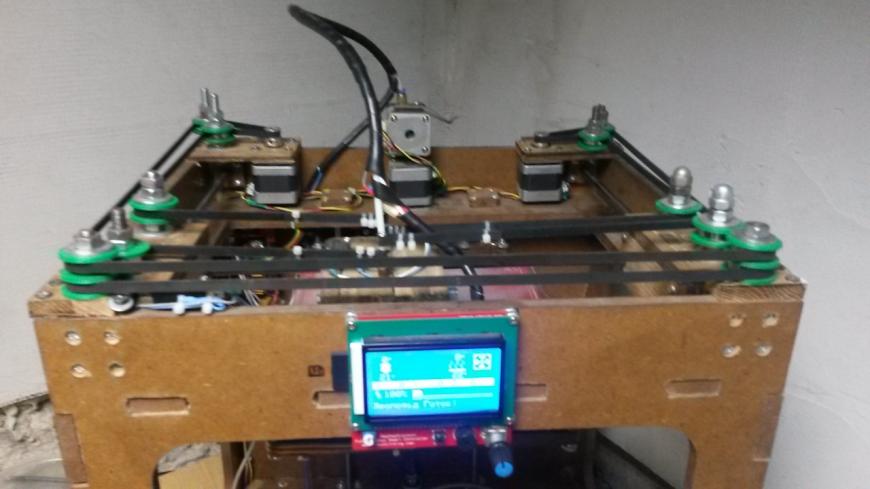

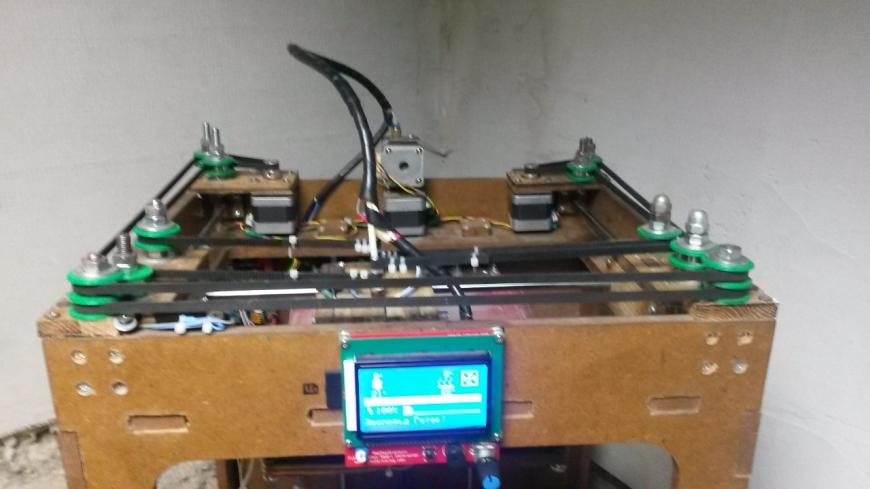

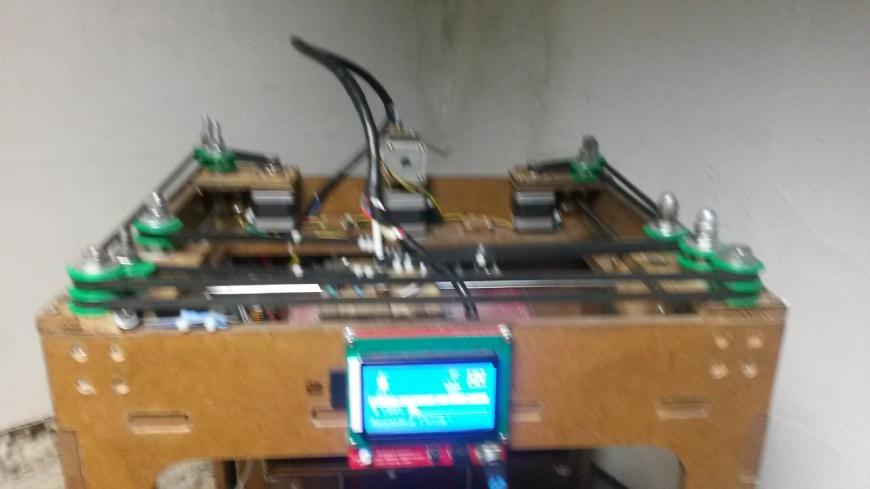

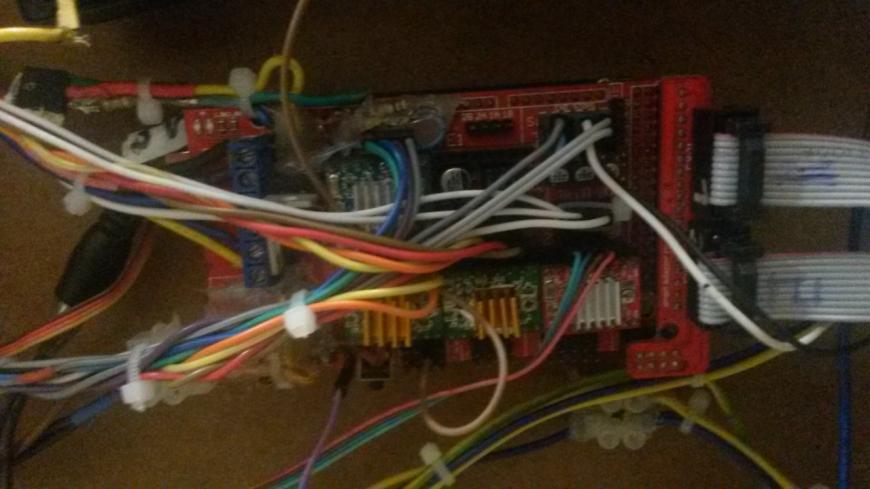

Установка электроники:Сборка XY каретки:Сперва была собрана схема H-bot но позже я понял что она не для моей кустарщины и перешел на двухуровневый Core-XY.

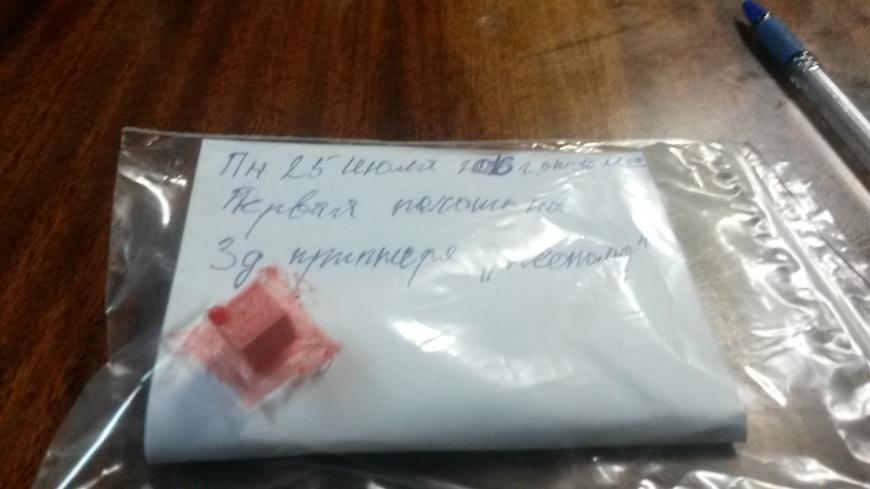

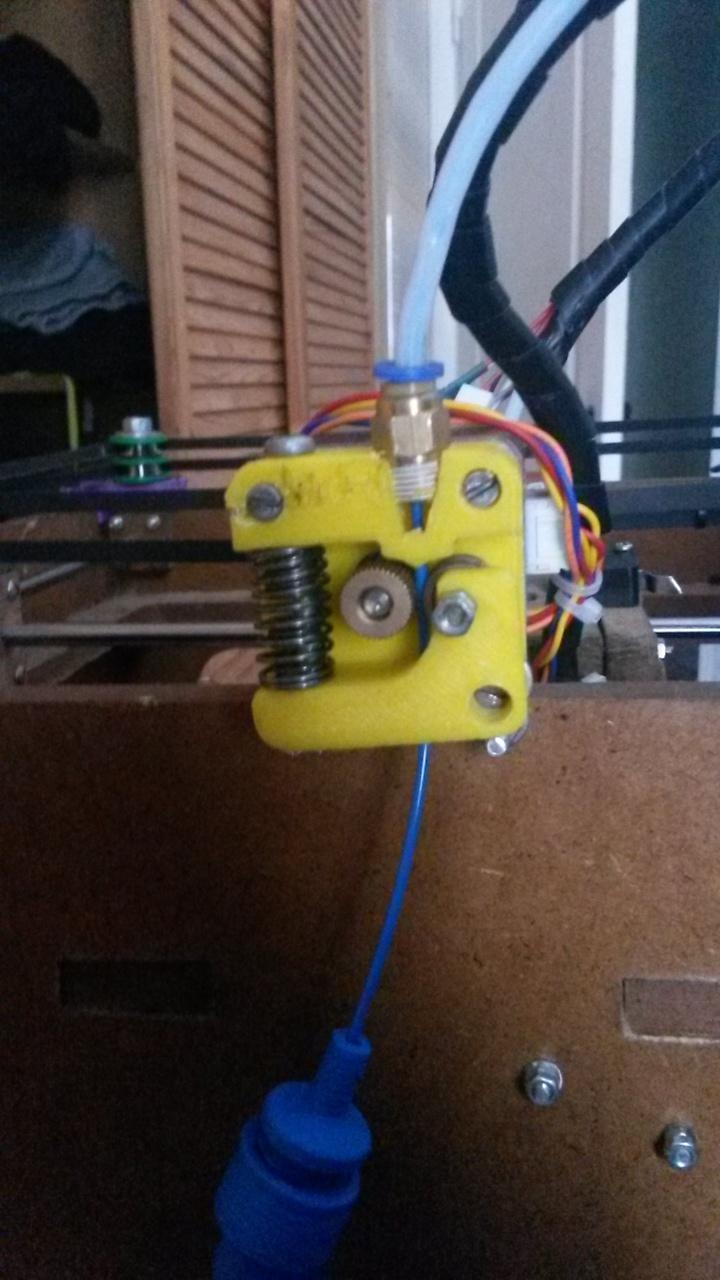

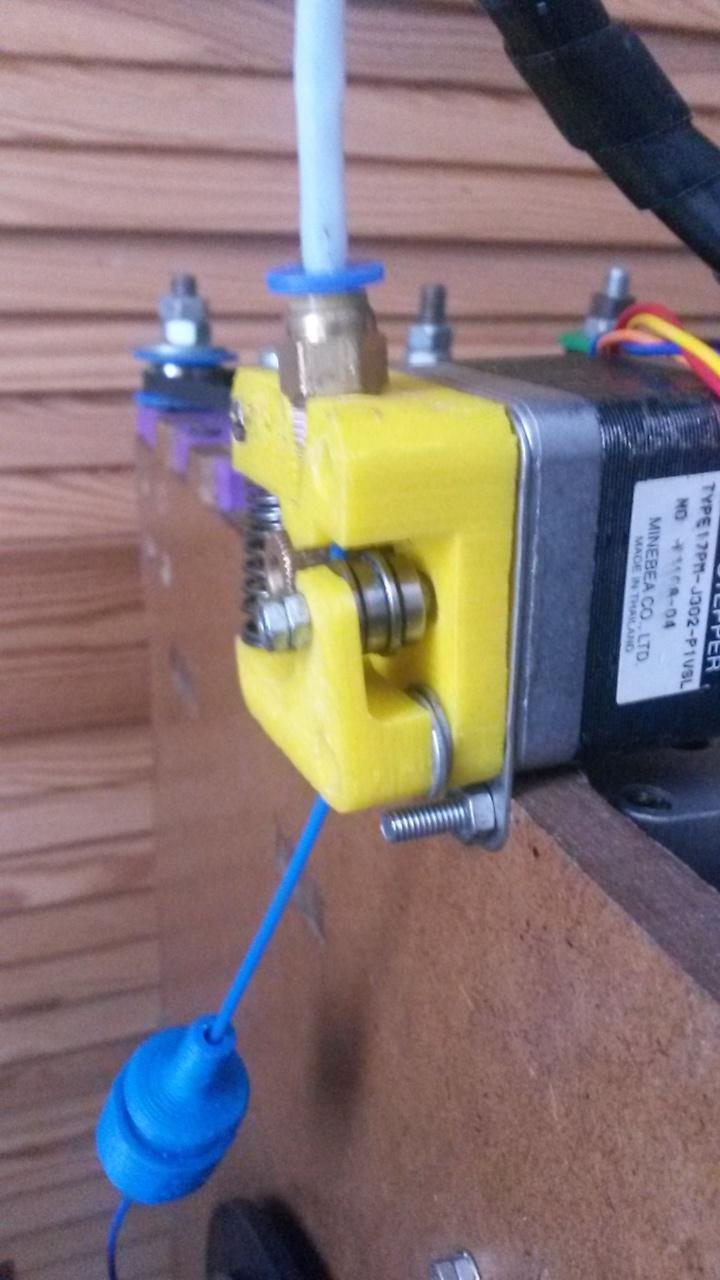

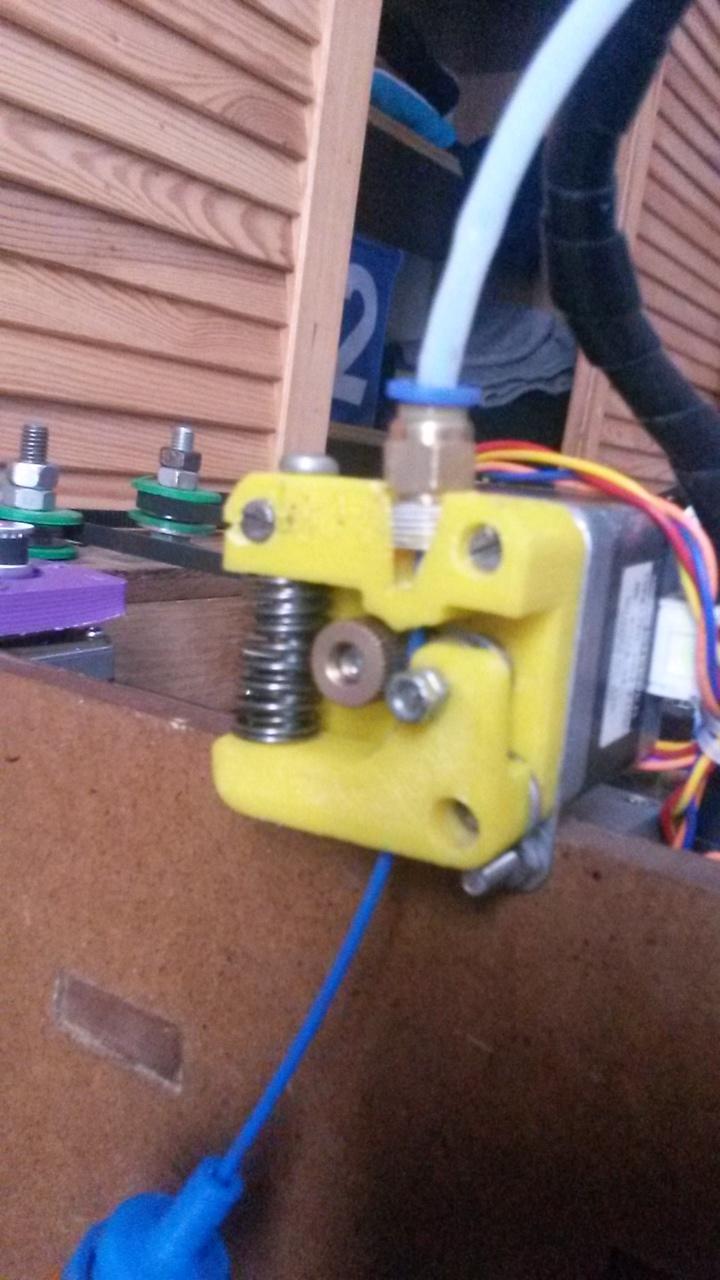

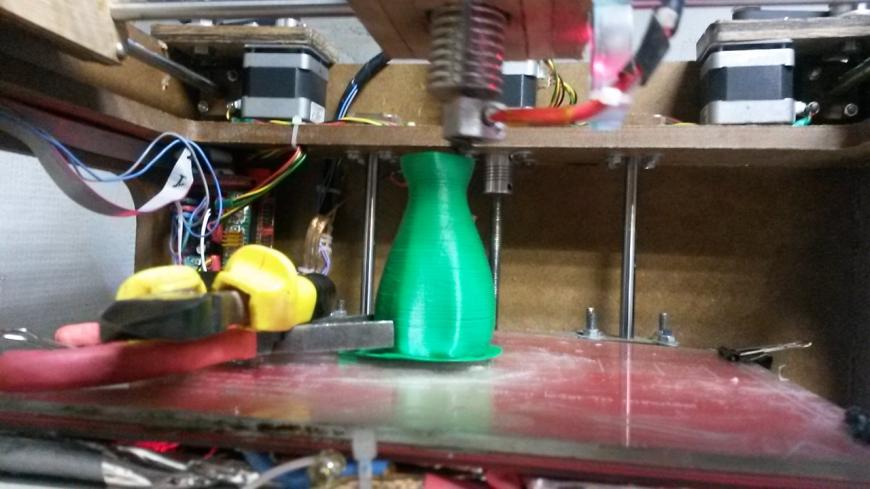

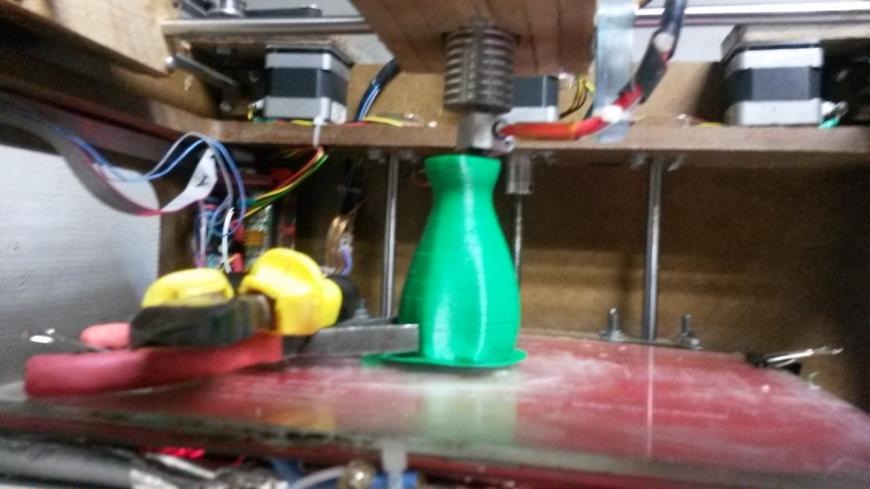

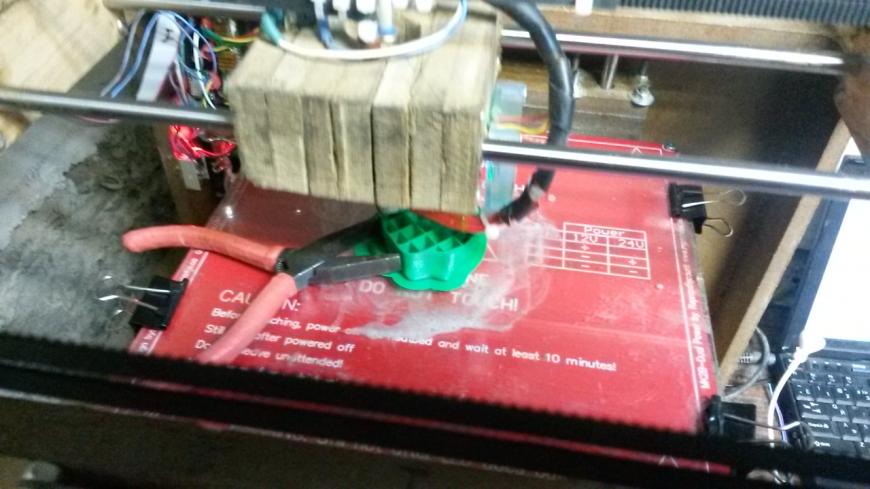

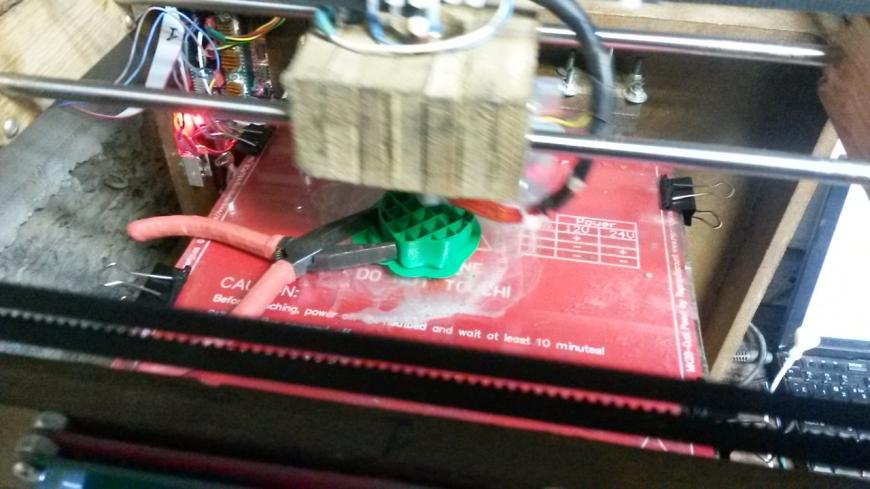

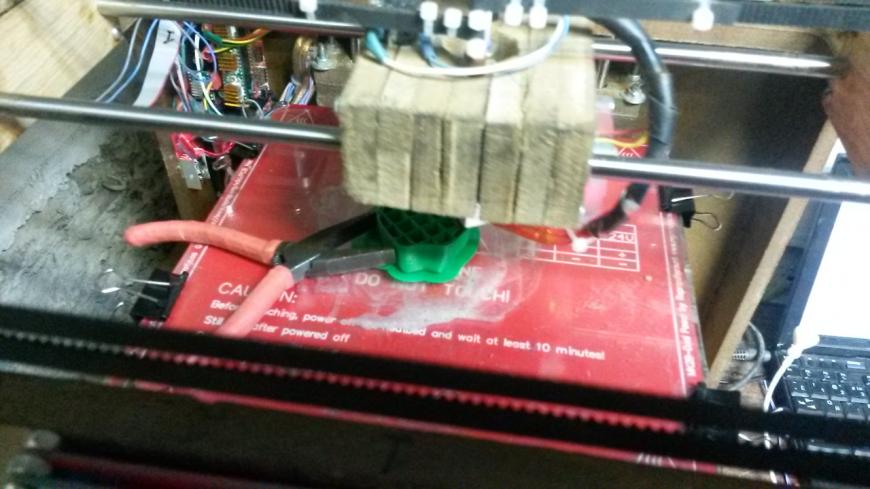

Первая печать:Экструдер:Он у меня Боуден.

Прижим:

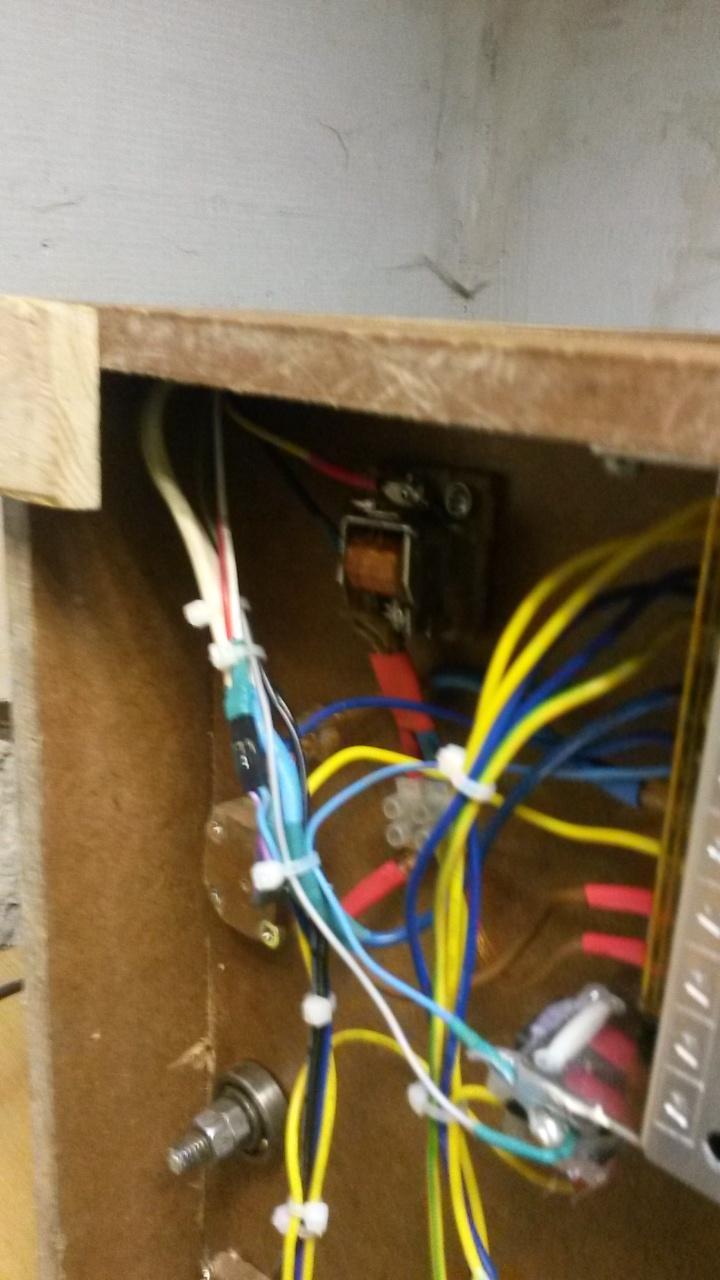

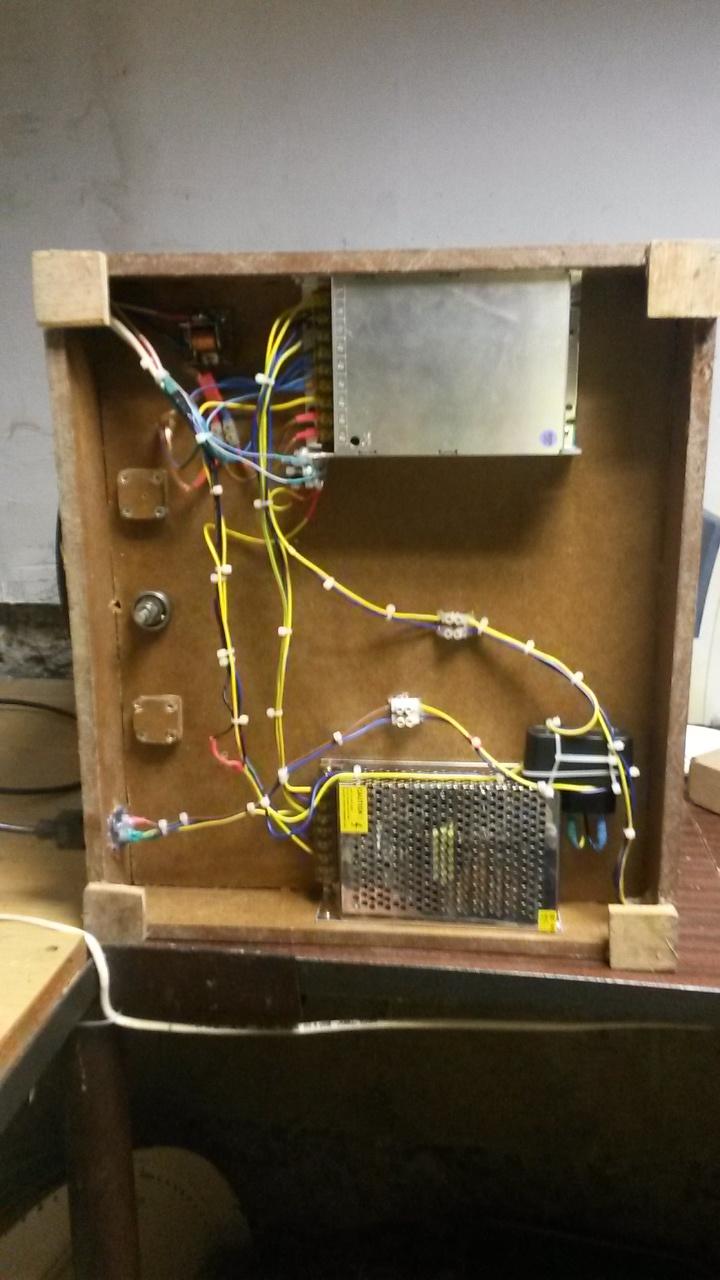

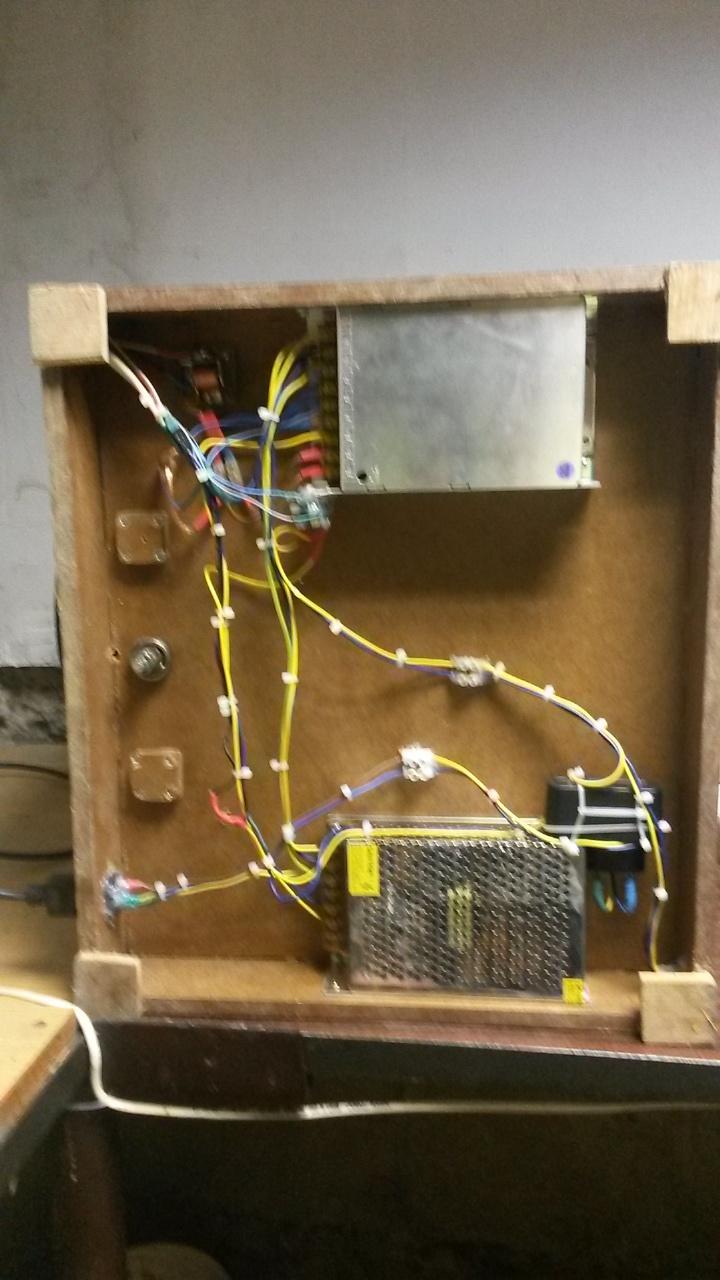

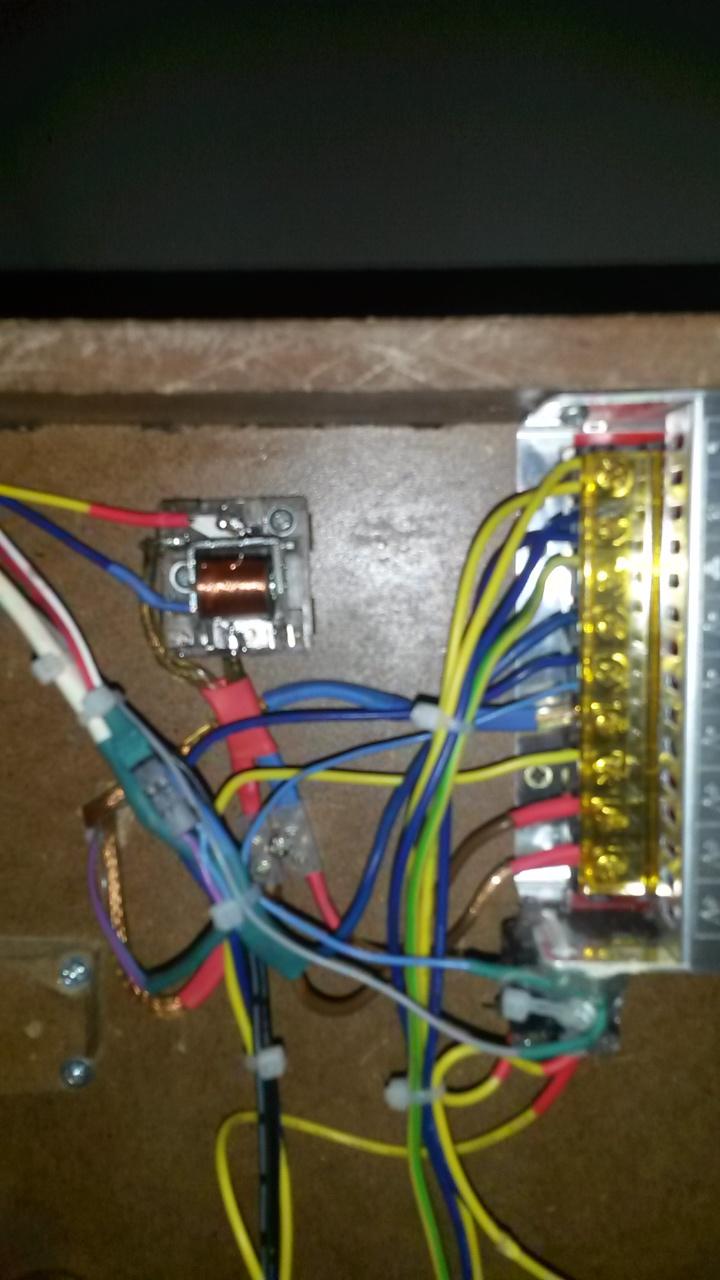

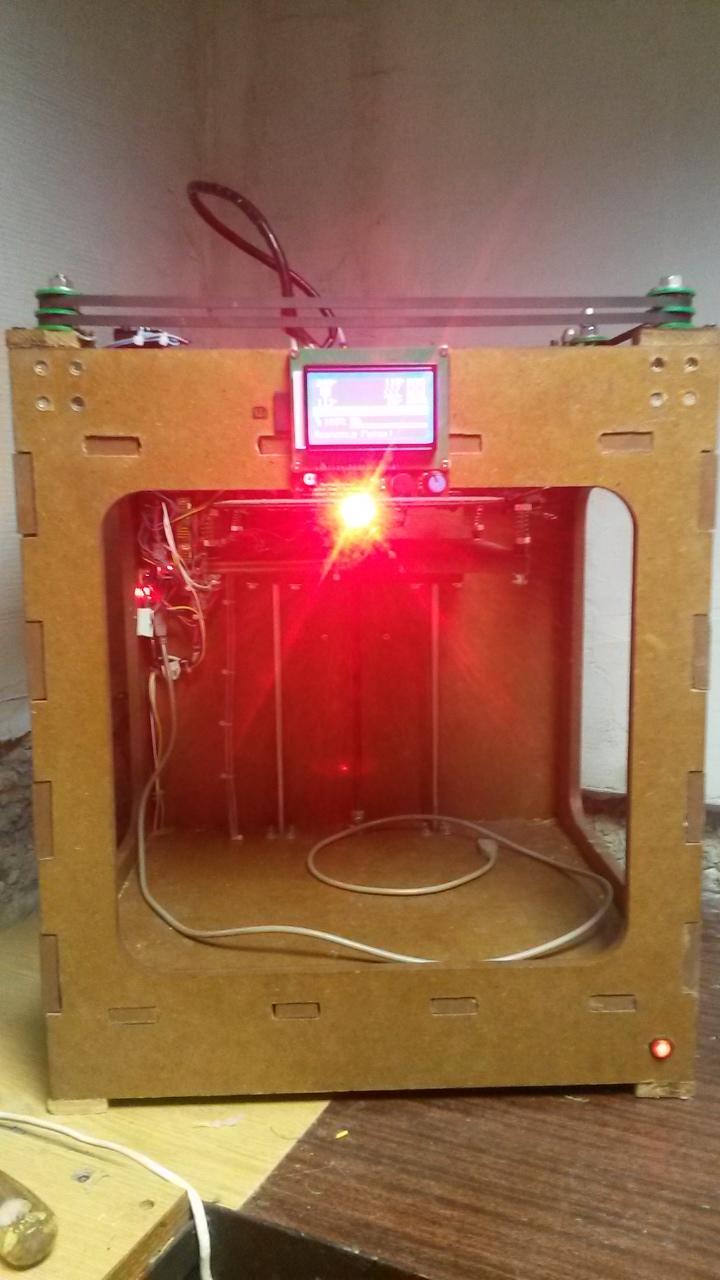

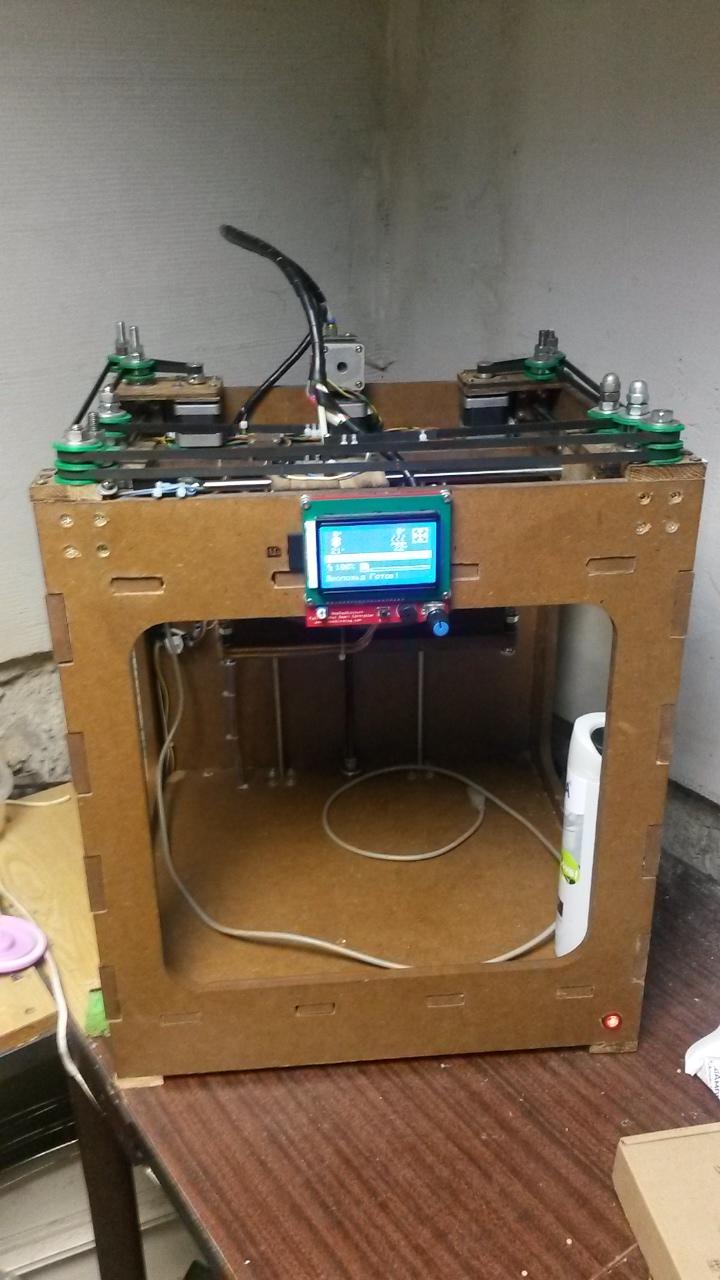

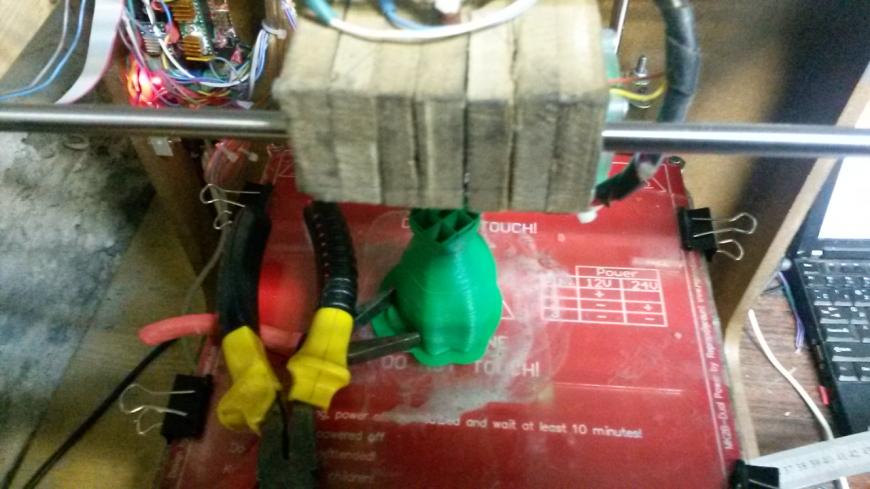

Сперва деревянный:Электроника:Общий вид:Была проблема с нагревом стола. Выше 80 не грелся. Решилась дополнительным блоком питания, утеплением, повышенным квадратом проводов. Запитан стол через Реле, купил Автомобильное.

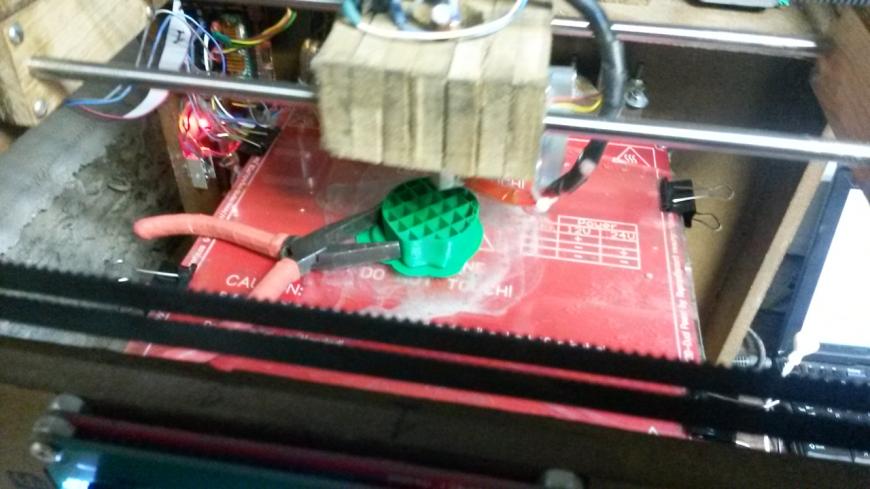

Печать котиков:Практика показала что при печати АБС Лак и клей ПВА плохие помощники Адгезии. И когда я нашел где купить Ацетон я очень обрадовался.

Со временем было проведено несколько крупных модернизаций:

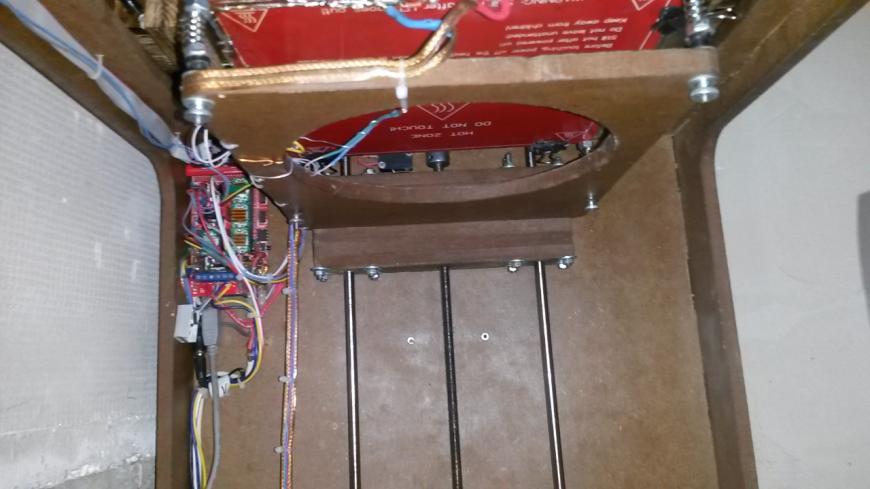

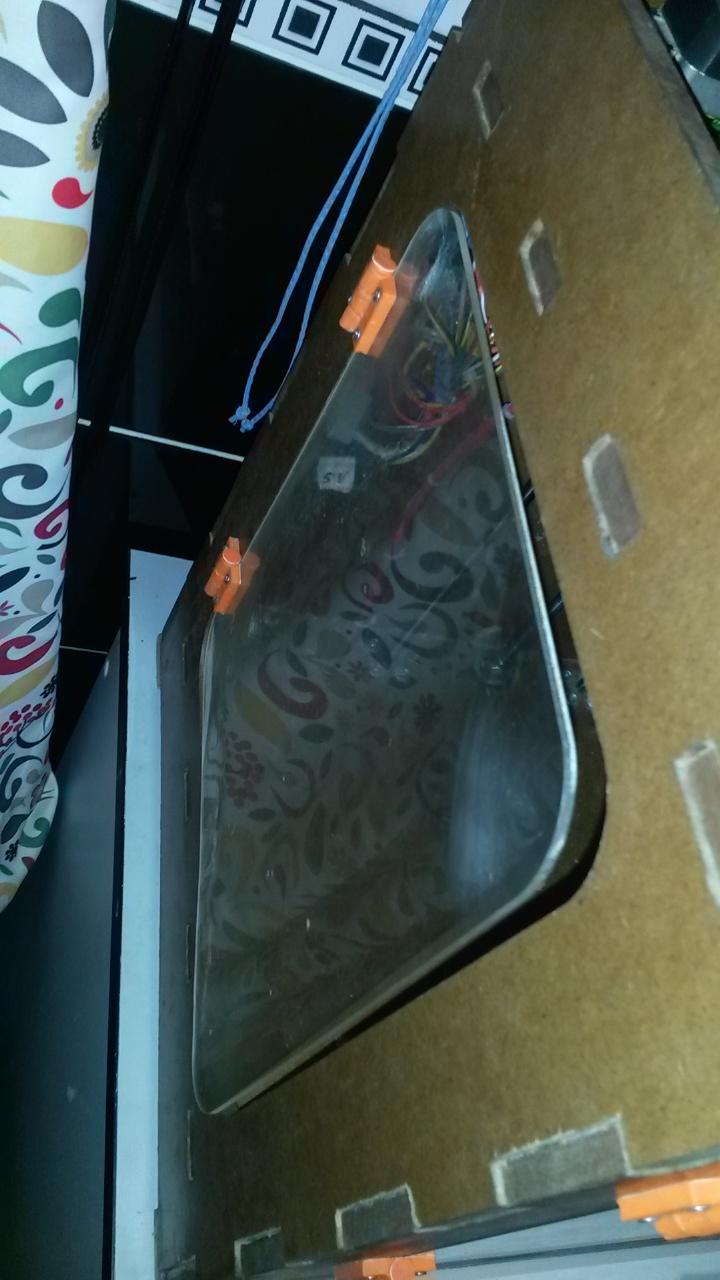

Добавлены дверцы из оргстекла (выше можно увидеть его вырезание на ЧПУ):Далее электроника была вся перемещена на дно принтера:Были распечатаны и заменены большая часть мелких ДВП и деревянных деталей на пластиковые. И наконец полностью закрыт верх.И наконец добавлен принудительный подогрев:Реализован он на Ардуино Про мини (закреплена на дне) 7-сегментного 4х разрядного индикатора, советского вентилятора 220 вольт и нагревательного элемента из обогревателя вентиляторного типа. Прошивка по запросу. Управления транзисторами через реле.

К стати лайфхак: На Рампс есть специальный пин для управления питанием (можно настроить в прошивке). Ардуино у меня работает от 5 вольт через отдельный БП (зарядка мобилы) и через этот пин управляет реле через транзистор. Это реле замыкает контакты 220в включая силовую цепь (блоки питания 12 вольт). Таким образом через кастомный G-Code M80 и M81 можно управлять силовым питанием. Тогда если прописать в слайсере эту команду (M81) в конечный G-Code то когда печать окончится принтер выключится (кроме экранчика и Ардуино). Кроме того при Срабатывании вотчдога и перезагрузке Ардуино а также любой другой неисправности Реле автоматически отключается и выключает принтер спасая от возможного пожара.

Практика показала что длинные сигнальные провода до дисплея (и СД карты) не приводят ни к чему хорошему в плане стабильности печати (особенно если рядом пролегают провода питания подсветки) Поэтому дисплей со временем был перенесен вниз:Меня достал прокручивающийся экструдер при смене сопла и я сделал так:(в радиаторе выемка и теперь крутится только сопло)

Обогрев немного уменьшил максимальную высоту печати (на 20 мм) но зато теперь можно печатать действительно крупные детали из дешевого АБС без расслоений:(На волны на поверхности не обращайте особого внимания они от неправильного слайсинга)

На сим окончим пожалуй этот пост уже весьма немалый) Но я не прощаюсь и в следующий раз расскажу о постройке Лазерного CO2 станка с ЧПУ с использованием этого принтера)

Ну а пока посмотрите что было напечатано:Всех благодарю за внимание, не стесняйтесь задавать вопросы по теме)

Еще больше интересных статей

Температура стола и пирометр.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сушилка на 4 катушки своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

GCODE: Основы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

GCODE: Плюшки от ПавлушкиПосле написания предыдущей...

Комментарии и вопросы

Интересно использовать ёмкости...

Вы, пожалуйста, напишите в E3D...

Да, тут лучше высокотоковый ак...

Добрый день. По неопытно...

Развалилось сопло на новеньком...

Здравствуйте, кто знает какие...

прошу тех у кого есть solidwor...