Курс лекций по 3D печати. Лекция 6.

Однажды, когда очередь заказов вдруг замаячила перед моими глазами, мне пришлось изыскивать возможности к ускорению печати различными способами. Разгон принтера уже произведен, потенциал, как говорится, выбран.

Остается модификация самой печати. Варианты следующие: печатать меньше пластика, печатать быстрее, печатать более толстым слоем, уменьшить количество холостых перемещений сопла и уменьшить количество необходимой постобработки.

1. Печатать меньше пластика: FDM-печать - уникальная технология, позволяющая делать тонкостенные изделия с минимумом заполнения. Экономится пластик, правда и прочность страдает. Если высоких требований к прочности изделия нет, то заполнение и толщину стен можно урезать до технологического минимума.

В слайсере Cura эти параметры задаются в блоке Shell:

Wall Line count (или Wall Thickness, если надо в миллиметрах)

Top Layers и Bottom Layers (или Thickness, если надо в миллиметрах)

Заполнение регулируется в блоке Infill

Infill density - плотность заполнения.

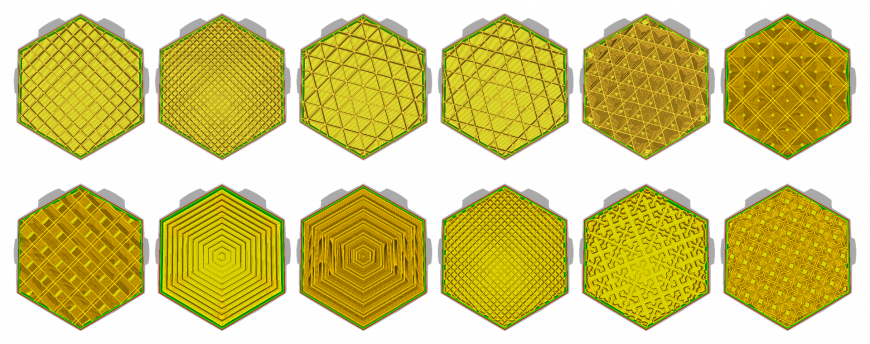

Помимо плотности, на прочность и количество печатаемого пластика влияет узор заполнения Infill pattern.Изначально, узоры заполнения призваны решать задачу противостоять нагрузкам, приложенном к изделию с разных сторон.

- Concentric: упругое 2D

- Lines: Быстрое/упругое 2D

- Zig-zag: Быстрое/упругое 2D

- Grid: Прочное 2D

- Triangles: Прочное 2D

- Tri-hexagon: Прочное 2D

- Cubic (subdivision): Прочное 3D (меньше потребление пластика чем Cubic)

- Cubic: Прочное 3D

- Octet: Прочное 3D

- Quarter Cubic: Прочное 3D

- Cross: Упругое 2D

- Cross 3D: Упругое 3D

- Gyroid: Упругое 3D

Адаптивные слои

Вторым по эффективности способом ускорения печати является режим адаптивной толщины слоев. Поверхности, не содержащие мелких изменений формы могут быть напечатаны более толстым слоем без потери качества. Для этого в слайсер Cura включите Use adaptive layers. Режим состоит из параметров:

Adaptive layers maximum variation - величина, на которую размер слоя может отличаться от параметра Layers height

Adaptive layers variation step size - размер шага, с которым толщина слоя адаптируется под детализацию модели.

Adaptive layers threshold - агрессивность адаптации толщины слоя.

Диапазон слоев сопла может быть от 20 до 80% диаметра без серьезной потери прочности. Более агрессивное применение толстых слоев значительно ускоряет печать.

Деление модели на области особых параметров печати

Multiprocess - прием, необходимый для печати изделия с разными параметрами печати на разных участках/слоях. Этот прием уже описывался в Лекции№4 для нужд ручного создания поддержек. Над моделью создается т.н. Зона особых параметров. И этой зоне задается одна из функций через меню 'Per Model Settings' - в данном случае функция называется Modify settings for overlap with other models - Особые параметры печати для участков моделей попавших в Зону особых параметров. Через этот интерфейс можно задавать, например, параметры скорости и параметры заполнения.

Так участки с высокой детализацией можно печатать медленно, а участки с низкой детализацией можно печатать более толстым слоем, используя адаптивные слои и на более высокой скорости используя Зону особых параметров. Кроме того, этим же приемом можно корректировать другое трудности печатаемой модели.Прием Multiprocess можно использовать и наоборот, для усиления детализации модели: модель с низкой детализацией печатать быстро, а отдельный участок с мелкой детализацией, можно печатать по особым параметрам медленно и на меньшей температуре.

Печать древовидных поддержек

Печать поддержек - отдельный вид искусства, требующий собственного опыта. Стандартный алгоритм генерации поддержек в Cura не обладает оптимальностью и в ряде случаев может быть заменен более эффективным, но требовательным к настройке алгоритмом генерации ветвистых поддержек древовидной формы. Обратите внимание, что при активации режима Tree Support в слайсере Cura, становятся доступны параметры блока Support, не смотря на выключенный параметр Generate Support. Эти параметры тоже частично влияют на ветвистое дерево поддержек.

На этом мои познания по ускорению заканчиваются, и я перехожу к известным мне нюансам печати, которые считаю важными озвучить.

Режим спирализации

Спирализация контура - Spiralize Outer Contour - режим печати, когда изделие печатается одной неразрывной нитью в один слой. Позволяет быстро изготавливать сосуды, горшки и некоторые специально спроектированные модели. Небольшие сопла с трудом справляются с задачей создания прочных и герметичных сосудов. Одним из способов решения является избыточная экструзия, например, Flow 150% или line width 200% диаметра сопла. Это создаст более толстую нить и есть шанс сделать герметичные стенки тонким соплом.

Режим создания формы для отливки

Создание форм для от отливок - Mold - функция генерации формы для отливки на основе загруженной модели. Имеет ряд параметров, изменяющих форму конечного изделия.

Режим текстурирования поверхностей

Один из режимов текстурирования - Ironing - мы рассмотрели на прошлой лекцииВторая функция текстурирования поверхности в Cura - Fuzzy SkinЭтот режим эффективно скрывает все огрехи печати и делает поверхность изделия уже текстурированной не требующей дополнительной обработки.

Параметр Optimize Wall Printing Order

Стандартный алгоритм расчета перемещений подразумевает печать разных функциональных элементов по-очереди. Например, сначала печатаются заполнения, затем внутренние стенки, затем внешние и т.д. Режим оптимизации печати стен позволяет уменьшить количество перемещений и позволяет печать контуры расположенные ближе друг к другу, но имеющие разное функциональное назначение. На некоторых моделях, правда, этот режим наоборот увеличивает время печати. Проверяйте результат нарезки внимательно.

И последнее по порядку но не по значению, оптимальная толщина слоя.

Слайсер Cura по-умолчанию предлагает слои кратные десятым долям миллиметра. Под стать диаметру сопел. Однако на некоторых моделях принтеров при высоте слоя 0.1мм это приводит к незначительной избыточной экструзии раз в несколько слоев. Сразу говорю, слой 0.2мм не подвержен этой болезни.Причина в следующем:

Для создания зазора для следующего слоя, мотор оси Z должен повернуть приводной винт на определенное количество микрошагов. Однако в силу конструктивных особенностей мотора, не все микрошаги мотора выполняются идентичными. Некоторые микрошаги получаются меньше чем другие. Поэтому для стабильности величины зазора желательно попадать в одни и те же микрошаги. Расчет оптимальных толщин слоя для принтера делается так:

Стандартный мотор оси Z делает 200 полных шагов на 1 полный оборот. Для приводного винта T8 полный оборот идентичен 8 миллиметрам подъема. Отсюда получается, что 1 полный шаг соответствует подъему сопла на величину 0.04мм. Для компенсации этого эффекта рекомендую задавать высоту кратную 1 полному шагу мотора Z. Для моего принтера, толщина слоя должна быть кратна 0.04мм. Например, 0.12мм, вместо 0.1мм.Это незначительное изменение слоя позволяет печатать быстрее без какого либо видимого глазом изменения во внешнем виде изделий.На этом у меня все. Методы оптимизации описанные в этой лекции позволили ускорить время изготовления деталей вдвое. Дальнейшее значительное ускорение изготовления было достигнуто просто более качественной печатью с меньшим количеством артефактов и дефектов.

Напоследок я хочу рассказать, как можно принтером с одним экструдером печатать изделия из нескольких цветов.

Первый способ - сварка разноцветных филаментов встык. Для удобства процесса, можете распечатать держалку филамента. Второй способ - печать градиентным филаментом. Цвет нити постепенно меняется, Изделия получаются радужные. Этот метод актуален для больших изделий.

И наконец третий способ - полуавтоматическая смена филамента на определенных слоях.

Метод основан на возможности Куры приостанавливать печать на слое с заданным номером и давать возможность пользователю сменить филамент. В первую очередь, ограничения применимости данного метода: можно печатать только целые слои или группы подряд идущих слоев. Например, делать цветные надписи по подготовленной площадке.

Когда модель уже приготовлена к печати, с помощью послойного вида вы можете определить, с какого слоя по номеру вы желаете поменять цвет филамента.

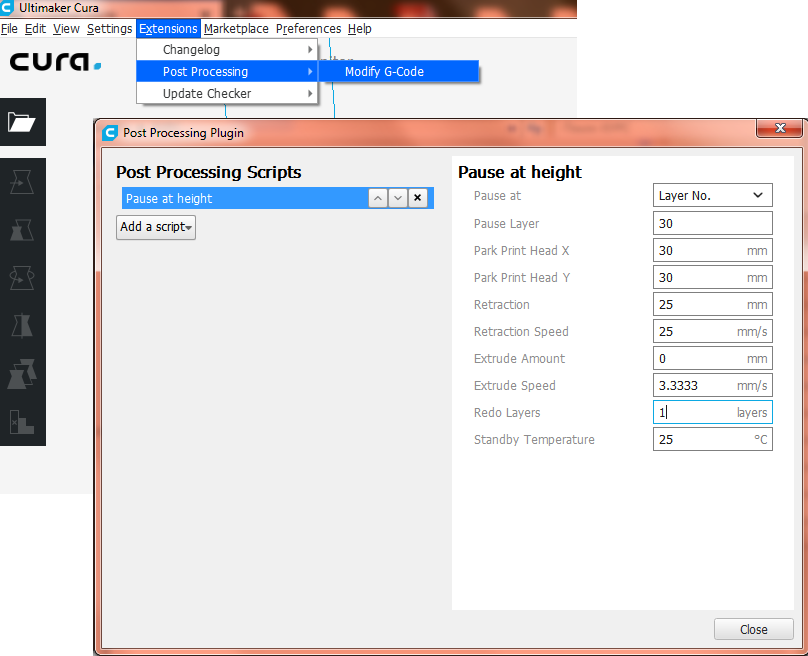

Инструмент для приостановки печати на определенном слое находится в слайсере Cura в меню Extensions- Post-Processing - Modify G-code.Все что остается сделать - добавить скрипт приостановки печати на определенной высоте. Для разных управляющих прошивок присутствуют разные скрипты. Я пользуюсь прошивкой Marlin и скрипт 'Pause at height' для меня работает хорошо.

Далее остается

- выбрать момент для паузы - на какой высоте от стола либо в начале какого слоя по номеру произойдет пауза,

- выбрать место парковки сопла для удобного ожидания смены филамента,

- сколько филамента вытащить из сопла и на какой скорости.

- сколько пластика экструдировать я оставляю 0,

- температуру ожидания я ставлю 25С чтобы иметь возможность оставлять принтер в ожидании сколько угодно долго.

- Redo Layers позволяет повторить, например, 1 слой для более качественного соединения между разными цветами.

Во время печати, принтер выполнит команды заданные в скрипте и будет ожидать от пользователя нажатия на управляющую кнопку. после этого начнет прогрев сопла до рабочей температуры и продолжит печать. Пока сопло греется необходимо успеть вручную продавить остатки предыдущего цвета. Скрипт позволяет производить продавливание цвета автоматически, но потребует пристального внимания к себе, чтобы не пропустить момент паузы. Иначе вы оставите горячее сопло на длителный срок и пластик может деградировать внутри сопла. Это обернется испорченной печатью и незапланированной чистой хотэнда.

И на этой радужной ноте я завершаю первую часть курса лекций.

Вторая половина лекция будет посвящена методикам постобработки, обзору принципов моделирования для 3D-печати и сопутствующим технологиям.

До новой встречи.

Еще больше интересных статей

Революция в печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Пользовательская прошивка Bambu Lab X1Plus

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-принтер на рельсах Core-XY 'RPD Z-Belt'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

что означает 'ос...

Комментарии и вопросы

Приветствую. Есть модель самой...

Принтер у них уже был, и это н...

Бамбук оч хороший принтер, со....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...