Как я печатал тестовые цилиндры и сошел с ума

На выходных переделал на принтере ось X. Принтер в начале был Tronxy P802MA. Сейчас тоже другостол, но сильно переделан, усилен, монолитно жесткий.

Печатал большие детали до переделки и видел проблемы, решил, что переделка их решит в итоге не решила.

Задал недавно вопрос:

http://3dtoday.ru/questions/strannye-i-nepobedimye-problemy-s-pechatyu-tsilindra/

Чтобы собрать мнения людей. Увы, не помогло. Сегодня решил все перепроверить, нашел люфт в mini gantry на оси X. Пересобрал. Начал тестировать.

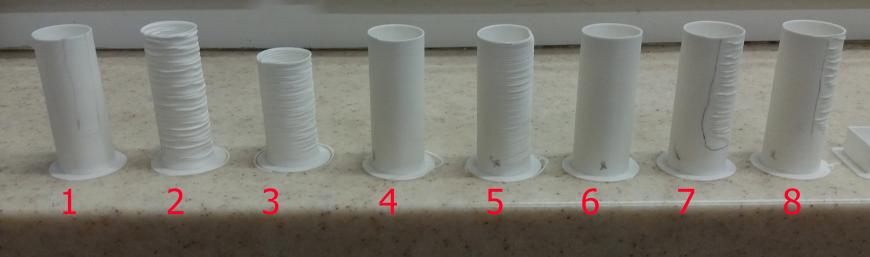

Вот общий обзор того, что я натестировал:По порядку (блин, жесть):

Базовые вводные: PLA fdplast белый, сопло 0.6мм, первый слой 0.3, остальные 0.4, режим вазы, Т=200С, стол 60С. Ускорения 800, jerk 10. Везде PID контроль температуры. Тестовый цилиндр: диаметр 20мм, высота 50мм. Обдува на 1-м слое нет, остальные 100%. G20 – bilinear. LIN ADVANCE выключен пока. Marlin 1.1.8 релиз. Слайсер Slic3r prusa 1.38.4. Ширина экструзии для всего 0.65мм.

1) 30мм/сек. Все идеально, супер слои, до этого такого невозможно было достичь на этой скорости с этим соплом, но в одном месте, с 2 до 4 часов (12 часов – дальняя сторона оси Y), ребристость по высоте от 2 до 3 см, остальное супер. Без G29.

2) 50мм/сек. Капец полный, ни один слой не попал на предыдущий. G29.

3) 40мм/сек чуть ровнее, но та же фигня. G29.

4) Подумал, что G29 влияет, вернул 30мм/сек, добавил G29.Все так же как в 1. Убрал G29 далее.

5) 35мм/сек. Ребристость по всей высоте с 2 до 7 часов.

6) 35 мм/сек. Сделал слой 0.2мм. Я такого качества никогда у себя не видел. Я просто не вижу слоев. Ногтем немного чувствуется, глаз не видит. Фантастика.

7) 40 мм/сек. Слой 0.2. с 2 до 4 часов с 1.5 см и выше вываливание отдельных слоев, ребристость.

8) То же, что и 7, толко выключил подогрев стола. Печатаю на холодном. Вываливаний меньше, но они есть. Чего-то решил размеры померить. Получил по осям вместо 20х20 19,76 на 19,56. Возникла идея, что модель печатается меньше, а количество пластика на диаметр 20 идет, в итоге простая переэкструзия, вот и вывалы. На меньших скоростях просто успевает как-то распределится. Меняю модель на кубик 20х20, тот же режим вазы. Далее стол холодный везде.

9) Кубик 20х20х10.. 40мм/с. Слой 0.2 тест. 19,7 на 19.9. Не отметил оси, запутался, печитаю новый.

10) (на фото переставлены) Кубик 20х20х10.. 40мм/с. Слой 0.2 тест. 19,67 на 19.86.

11) Кубик 40х40х10. Параметры печати те же. Размер: 40.0 на 39.54.

12) Кубик 80х80х10. Параметры печати те же. Размер: 80.0 на 79.4.

13) Погрешность в %% с размером убывает. Ставлю на Y 101 шаг на 1мм, вместо 100. Примерно 1% погрешность выходила. Печатаю 40х40. Получаю точно 40х40. Ура

14) Цилиндр д40. Скорость 40мм/с. Слой все тот же 0.2. Размер д=40мм ровно!!! Слои идеально.

15) Скорость 50мм/с. Тот же цилиндр. Все идеально.

16) Цилиндр д20. 40мм/с. 19,75 на 19,76. Мазафака.

17) Цилиндр д20. 30 мм/с. д19,7.

18) Цилиндр д20. 20мм/с. Заполенние 15%. НЕ режим вазы. Оси 19,97 на 19,92! WTF

19) Цилиндр д20. 20 мм/с. 19,88 на 19,81

20) Цилиндр д20. 10 мм/с. 19,88 на 19,91

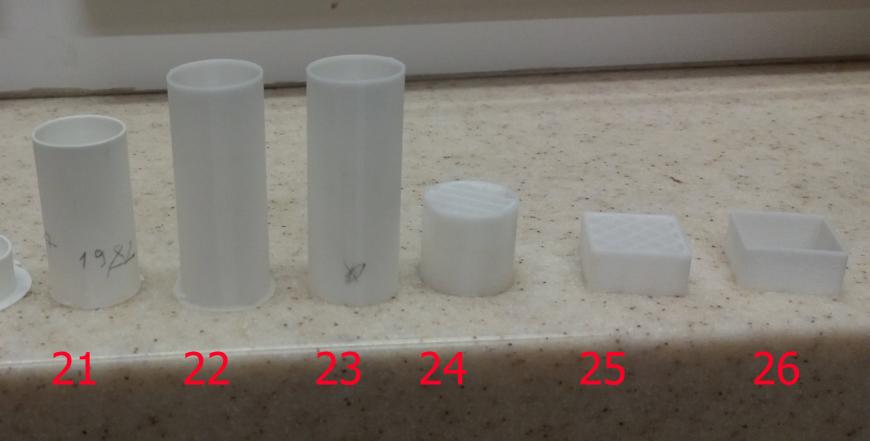

21) Смена слайсера на Slic3r 1.3.0.-dev (Slic3r-master.2017.11.07.1542.8ca6171.64bit).40мм/с, слой 0.2 печатаю высокий цилиндр д20, высота 50. Идеальнейшее качество, слоев не видно даже. Ни одного дефекта. См (4). Выходной размер 19,87 на 19,82. Т.е. добавление 1% на Y, все-таки дало шанс ранее невмещающемуся пластику впихнуться нормально.

22) Пластик FD пласт кончился. Перехожу на остатки китайского PLA белый. FD пласт даже в слое 0.2 вообще не прозрачный, а китайский в таком слое как стекло после пескоструйки. Параметры все те же. Тестовая печать новый пластиком то же цилиндра что и в 21 на тех же параметрах (тот же файл g-code). 19,89 на 19,84. Идеальная поверхность.

23) Тот же цилиндр но не в режиме вазы, без заполнения. 19,86 на 19,82

24) То же с заполнением 20%. 19,96 на y=19,81. Что блин не так!!!

25) Печатаю тестовый кубик 20х20. Параметры прежние: 20,04 на 19,93

26) Тот же кубик, но без заполнения: 20,04 на y=19,97.

Фото кончились.

27) Печатаю полый цилиндр д20. НЕ режим вазы. Скорость 5мм/с. 19,87 на y=19.81

28) полый цилиндр д20.Не Режим вазы. Скорость 20мм/с. Стенка 0.75. 19,87 на y=19.81 потрясающая стабильность в хреновости.

29) Забиваю на размеры. Возвращаюсь к первичной задаче. Цилиндр д20х50, скорость 40мм/сек, слой 0.4. Режим вазы. Стенка 0.65. Т.е. то же самое, что 3. Результат: Примерно такой же по качеству. Размер 19,5 на 19,46. Кранты.

30) Возникает идея, что может с самой моделью что-то не так. Моделю цилиндр д20 на 50 в солиде. Сохраняю в STL с максимальной точностью. Печатаю без смены настроек от 29. Время печати не изменилось, а строк в gcode стало меньше. Странно. Результат лучше. Небольшая ребристость с 12 до 18 часов. Размер 19,39 на 19,38. Т.е диаметр на 0.7 меньше чем надо! При диаметре 20 длина окружности 62,8, а при 19.39 - 60,8846. Разница 1,9мм на виток. Но слайсер видимо считает на нормальный диаметр, т.е. этот хвост почти в 2мм должен впихнуться. Частично усадка во-внутрь, а частично выпячивается как ребристость на второй половине оборота. Погрешность по длине контура 3% !!! Толщина стенки в нормальных местах 0.64-0.66, так где ребристо около 0.95. При внимательно рассмотрении под линзой видно, что ребристость образуется черезслойно: одно слой нормальный, второй выпячен.

31) Печатаю то же, что и 30, но скорость 20. Результат идеальный по качеству поверхности. Размер: 19,83 на y=19.8. у верхнего края так же. При д19.8 длина перметра 62,2, погрешности 1%, поэтому и не вылазит ребристость. Исходя их предыдущих тестов дальнейшее понижение скорости печати не дает улучшение размеров.

32) Та же модель, скорость 60, диаметр увеличен до 50мм в слайсере. Высота 50мм. Результат: поверхность в целом очень хороша, но с 5 до 6 часов по высоте от 1 до 3 см есть пятно ребристости, ближе к верху начиная с 3.5см с 2 до 45 часов ребристость и деформация, размеры: 49,56 на y=49.59.

33) Делаем 32 но температуру снижаю на 10С до 190. (первый слой 200). Интересный презультат. Спекания слоев почти нет, модель разматывается как змейка по слоям. Пятна с ребристостью с 1 до 3см нет, но наверху в том же месте дефект остался. Размер измеренный по нижнеему основанию дает ровно 50х50 по осям! Т.е. похоже дело не в скорости, а свойствах пластика при определенной температуре.

34) Те же настройки, кубик 50х50. Температуру вернул на 200. Кубик высокий, 50мм, посмотреть чтобы будет по высоте. Результат: 49,98 на y=49.87 на углах ест единичные перевылеты. Ровность укладки на всех 4-х сторона идеальная.

35) Возникла идея поиграться с настройками принтера. Jerk=5,accel=500, скорость 40. Цилиндр д20 на 50.Визуально такой же проблемный результат как и в 30. Но есть несколько любопытных наблюдений: Первые слои на 5-7 мм вверх хорошие, но явно сужаются снизу вверз. Самый первый слой имеет диаметр именно 20мм, далее начинается заужение когда оно достигается критического значения начинается выпячивание слоев. Здесь диаметр достиг 19.04! на 1 мм сжалось по одной из осей.

36) Все тоже. Скорость 10. Добавлен мощный обдув феном. Диаметр на выходе 19.81. Первый слой 20, но он видно, что выступает, начиная со второго сразу 19.81. Переходного заужения нет.

37) Повтор 32 но с феном c правой стороны. Дефектов поверхности нет.49,67 на y=49.55

37) Смена слайсера на Cura 3.1. Настройки: слой 0.4, 20мм/сек, не режим вазы, 200 градусов, холодный стол, цилиндр д20 на 50 высотой. Тест только на размер. Стенки 0.66-0.72 х=19,8 у=19,8. Не помогло.

На этом мои силы закончились.

Во всех тестах стенка была от 0.63 до 0.67. Толщина первого слоя тоже в пределах. При заданных 0.3мм измеренная толщина 0.28-0.33. Измеренные размеры по оси Z во всех случаях в пределах погрешности измерения со всех сторон.

Измерения проводились китайским электронным штангенциркулем проверенным на советских концевых мерах. Если есть погрешность, то только в бОльшую сторону на 0.01-0.03мм.

Выводы и вопросы.

Вообще зачем все эти мучения были? А были они для быстрой печати криволинейных моделей большим соплом толстыми слоями. Кроме для печати отверстий с нормальной точностью. А выходит, что печатать окружности или кливолинейные поверхности небольшого диаметра с достаточной точностью просто нереально. По крайней мере соплом 0.6. По качеству поверхности можо достигнуть отличной регистрации слоев, но при том скорость должна быть 30 или меньше. Но такая скорость на внешнем периметре на больших сложных деталях сильно увеличивает время печати.

Для себя понял, что надо улучшать охлаждение, это поможет хотя бы большие радиусы печатать без проблем.

Но фундаментальный вопрос: как печатать кривые с заданными размерами???

Печатал большие детали до переделки и видел проблемы, решил, что переделка их решит в итоге не решила.

Задал недавно вопрос:

http://3dtoday.ru/questions/strannye-i-nepobedimye-problemy-s-pechatyu-tsilindra/

Чтобы собрать мнения людей. Увы, не помогло. Сегодня решил все перепроверить, нашел люфт в mini gantry на оси X. Пересобрал. Начал тестировать.

Вот общий обзор того, что я натестировал:По порядку (блин, жесть):

Базовые вводные: PLA fdplast белый, сопло 0.6мм, первый слой 0.3, остальные 0.4, режим вазы, Т=200С, стол 60С. Ускорения 800, jerk 10. Везде PID контроль температуры. Тестовый цилиндр: диаметр 20мм, высота 50мм. Обдува на 1-м слое нет, остальные 100%. G20 – bilinear. LIN ADVANCE выключен пока. Marlin 1.1.8 релиз. Слайсер Slic3r prusa 1.38.4. Ширина экструзии для всего 0.65мм.

1) 30мм/сек. Все идеально, супер слои, до этого такого невозможно было достичь на этой скорости с этим соплом, но в одном месте, с 2 до 4 часов (12 часов – дальняя сторона оси Y), ребристость по высоте от 2 до 3 см, остальное супер. Без G29.

2) 50мм/сек. Капец полный, ни один слой не попал на предыдущий. G29.

3) 40мм/сек чуть ровнее, но та же фигня. G29.

4) Подумал, что G29 влияет, вернул 30мм/сек, добавил G29.Все так же как в 1. Убрал G29 далее.

5) 35мм/сек. Ребристость по всей высоте с 2 до 7 часов.

6) 35 мм/сек. Сделал слой 0.2мм. Я такого качества никогда у себя не видел. Я просто не вижу слоев. Ногтем немного чувствуется, глаз не видит. Фантастика.

7) 40 мм/сек. Слой 0.2. с 2 до 4 часов с 1.5 см и выше вываливание отдельных слоев, ребристость.

8) То же, что и 7, толко выключил подогрев стола. Печатаю на холодном. Вываливаний меньше, но они есть. Чего-то решил размеры померить. Получил по осям вместо 20х20 19,76 на 19,56. Возникла идея, что модель печатается меньше, а количество пластика на диаметр 20 идет, в итоге простая переэкструзия, вот и вывалы. На меньших скоростях просто успевает как-то распределится. Меняю модель на кубик 20х20, тот же режим вазы. Далее стол холодный везде.

9) Кубик 20х20х10.. 40мм/с. Слой 0.2 тест. 19,7 на 19.9. Не отметил оси, запутался, печитаю новый.

10) (на фото переставлены) Кубик 20х20х10.. 40мм/с. Слой 0.2 тест. 19,67 на 19.86.

11) Кубик 40х40х10. Параметры печати те же. Размер: 40.0 на 39.54.

12) Кубик 80х80х10. Параметры печати те же. Размер: 80.0 на 79.4.

13) Погрешность в %% с размером убывает. Ставлю на Y 101 шаг на 1мм, вместо 100. Примерно 1% погрешность выходила. Печатаю 40х40. Получаю точно 40х40. Ура

14) Цилиндр д40. Скорость 40мм/с. Слой все тот же 0.2. Размер д=40мм ровно!!! Слои идеально.

15) Скорость 50мм/с. Тот же цилиндр. Все идеально.

16) Цилиндр д20. 40мм/с. 19,75 на 19,76. Мазафака.

17) Цилиндр д20. 30 мм/с. д19,7.

18) Цилиндр д20. 20мм/с. Заполенние 15%. НЕ режим вазы. Оси 19,97 на 19,92! WTF

19) Цилиндр д20. 20 мм/с. 19,88 на 19,81

20) Цилиндр д20. 10 мм/с. 19,88 на 19,91

21) Смена слайсера на Slic3r 1.3.0.-dev (Slic3r-master.2017.11.07.1542.8ca6171.64bit).40мм/с, слой 0.2 печатаю высокий цилиндр д20, высота 50. Идеальнейшее качество, слоев не видно даже. Ни одного дефекта. См (4). Выходной размер 19,87 на 19,82. Т.е. добавление 1% на Y, все-таки дало шанс ранее невмещающемуся пластику впихнуться нормально.

22) Пластик FD пласт кончился. Перехожу на остатки китайского PLA белый. FD пласт даже в слое 0.2 вообще не прозрачный, а китайский в таком слое как стекло после пескоструйки. Параметры все те же. Тестовая печать новый пластиком то же цилиндра что и в 21 на тех же параметрах (тот же файл g-code). 19,89 на 19,84. Идеальная поверхность.

23) Тот же цилиндр но не в режиме вазы, без заполнения. 19,86 на 19,82

24) То же с заполнением 20%. 19,96 на y=19,81. Что блин не так!!!

25) Печатаю тестовый кубик 20х20. Параметры прежние: 20,04 на 19,93

26) Тот же кубик, но без заполнения: 20,04 на y=19,97.

Фото кончились.

27) Печатаю полый цилиндр д20. НЕ режим вазы. Скорость 5мм/с. 19,87 на y=19.81

28) полый цилиндр д20.Не Режим вазы. Скорость 20мм/с. Стенка 0.75. 19,87 на y=19.81 потрясающая стабильность в хреновости.

29) Забиваю на размеры. Возвращаюсь к первичной задаче. Цилиндр д20х50, скорость 40мм/сек, слой 0.4. Режим вазы. Стенка 0.65. Т.е. то же самое, что 3. Результат: Примерно такой же по качеству. Размер 19,5 на 19,46. Кранты.

30) Возникает идея, что может с самой моделью что-то не так. Моделю цилиндр д20 на 50 в солиде. Сохраняю в STL с максимальной точностью. Печатаю без смены настроек от 29. Время печати не изменилось, а строк в gcode стало меньше. Странно. Результат лучше. Небольшая ребристость с 12 до 18 часов. Размер 19,39 на 19,38. Т.е диаметр на 0.7 меньше чем надо! При диаметре 20 длина окружности 62,8, а при 19.39 - 60,8846. Разница 1,9мм на виток. Но слайсер видимо считает на нормальный диаметр, т.е. этот хвост почти в 2мм должен впихнуться. Частично усадка во-внутрь, а частично выпячивается как ребристость на второй половине оборота. Погрешность по длине контура 3% !!! Толщина стенки в нормальных местах 0.64-0.66, так где ребристо около 0.95. При внимательно рассмотрении под линзой видно, что ребристость образуется черезслойно: одно слой нормальный, второй выпячен.

31) Печатаю то же, что и 30, но скорость 20. Результат идеальный по качеству поверхности. Размер: 19,83 на y=19.8. у верхнего края так же. При д19.8 длина перметра 62,2, погрешности 1%, поэтому и не вылазит ребристость. Исходя их предыдущих тестов дальнейшее понижение скорости печати не дает улучшение размеров.

32) Та же модель, скорость 60, диаметр увеличен до 50мм в слайсере. Высота 50мм. Результат: поверхность в целом очень хороша, но с 5 до 6 часов по высоте от 1 до 3 см есть пятно ребристости, ближе к верху начиная с 3.5см с 2 до 45 часов ребристость и деформация, размеры: 49,56 на y=49.59.

33) Делаем 32 но температуру снижаю на 10С до 190. (первый слой 200). Интересный презультат. Спекания слоев почти нет, модель разматывается как змейка по слоям. Пятна с ребристостью с 1 до 3см нет, но наверху в том же месте дефект остался. Размер измеренный по нижнеему основанию дает ровно 50х50 по осям! Т.е. похоже дело не в скорости, а свойствах пластика при определенной температуре.

34) Те же настройки, кубик 50х50. Температуру вернул на 200. Кубик высокий, 50мм, посмотреть чтобы будет по высоте. Результат: 49,98 на y=49.87 на углах ест единичные перевылеты. Ровность укладки на всех 4-х сторона идеальная.

35) Возникла идея поиграться с настройками принтера. Jerk=5,accel=500, скорость 40. Цилиндр д20 на 50.Визуально такой же проблемный результат как и в 30. Но есть несколько любопытных наблюдений: Первые слои на 5-7 мм вверх хорошие, но явно сужаются снизу вверз. Самый первый слой имеет диаметр именно 20мм, далее начинается заужение когда оно достигается критического значения начинается выпячивание слоев. Здесь диаметр достиг 19.04! на 1 мм сжалось по одной из осей.

36) Все тоже. Скорость 10. Добавлен мощный обдув феном. Диаметр на выходе 19.81. Первый слой 20, но он видно, что выступает, начиная со второго сразу 19.81. Переходного заужения нет.

37) Повтор 32 но с феном c правой стороны. Дефектов поверхности нет.49,67 на y=49.55

37) Смена слайсера на Cura 3.1. Настройки: слой 0.4, 20мм/сек, не режим вазы, 200 градусов, холодный стол, цилиндр д20 на 50 высотой. Тест только на размер. Стенки 0.66-0.72 х=19,8 у=19,8. Не помогло.

На этом мои силы закончились.

Во всех тестах стенка была от 0.63 до 0.67. Толщина первого слоя тоже в пределах. При заданных 0.3мм измеренная толщина 0.28-0.33. Измеренные размеры по оси Z во всех случаях в пределах погрешности измерения со всех сторон.

Измерения проводились китайским электронным штангенциркулем проверенным на советских концевых мерах. Если есть погрешность, то только в бОльшую сторону на 0.01-0.03мм.

Выводы и вопросы.

Вообще зачем все эти мучения были? А были они для быстрой печати криволинейных моделей большим соплом толстыми слоями. Кроме для печати отверстий с нормальной точностью. А выходит, что печатать окружности или кливолинейные поверхности небольшого диаметра с достаточной точностью просто нереально. По крайней мере соплом 0.6. По качеству поверхности можо достигнуть отличной регистрации слоев, но при том скорость должна быть 30 или меньше. Но такая скорость на внешнем периметре на больших сложных деталях сильно увеличивает время печати.

Для себя понял, что надо улучшать охлаждение, это поможет хотя бы большие радиусы печатать без проблем.

Но фундаментальный вопрос: как печатать кривые с заданными размерами???

Популярные вопросы

Стоит ли собирать 3D принтер самому

Вот возникла в голове такая мысль собрать из качественных комплектующих самому. На стальной раме. Стоит ли в это ввязываться ? Так то вроде руки...

Адгезия ABS к стеклу

Решил первый раз напачатать абс на стекле, печатал трубочку небольшую 40мм, напечаталось хорошо, далее начал печать большой модели, через пол часа зам...

Кубик, Simplify3D и мосты

slic3r перед тем, как выкладывать верхние слои, кладет мосты, а прекрасный Simpli3D этого не делает :(

То есть вот это зелено...

То есть вот это зелено...

Комментарии и вопросы

Как в пародии на известную рек...

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...