Исследователи занимаются изучением 3D-печатных каркасов для костей и тканей

Если на 3D-принтерах можно печатать детали для машин, то почему бы не воспользоваться этой технологией для создания биорассасывающегося каркаса для тканей человеческого тела?

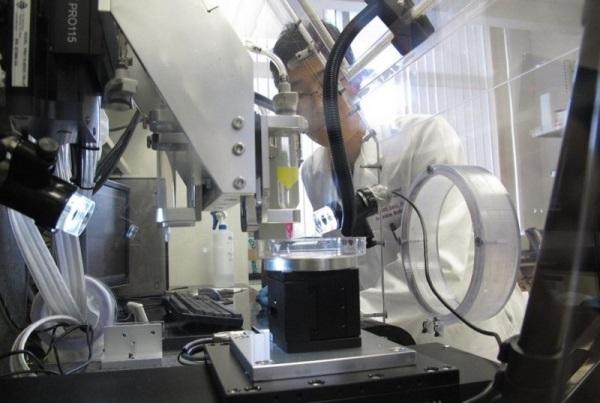

Исследователи из Инженерной школы Свенсона при Университете Питтсбурга и Института регенеративной медицины Макгоуэна (MIRM) предложили проект по исследованию 3D-печатных каркасов для костей и тканей «Аддитивное производство биомедицинских устройств из биорассасывающихся металлических сплавов для медицинских целей».

Национальный институт инноваций аддитивного производства выбрал этот проект из 15 предложенных на втором этапе отбора научно-технических разработок и проектов прикладного исследования возможностей технологии трехмерной печати.

Авторы проекта получили 18-месячный контракт на сумму 590000 долларов. В роли партнеров выступают компании ExOne, Magnesium Elektron и Cinnaminson, подразделение корпорации Hoeganaes из штата Нью-Джерси.

«Аддитивное производство сочетает в себе все лучшее от разных технологий, оно дает возможность сооружать сложные конструкции на основе компьютерных изображений, используя при этом современные, биологически совместимые и, что самое главное, биорассасывающиеся сплавы», – сказал ведущий исследователь Прашант Кумта, доктор наук и профессор биоинженерии.

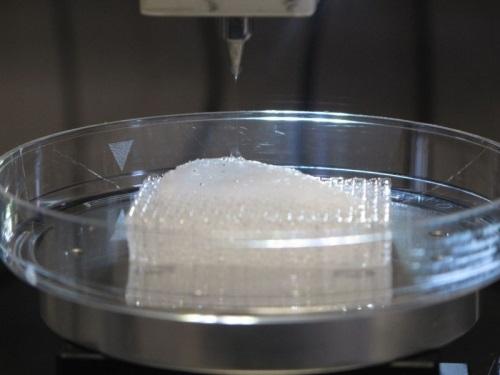

«Благодаря компьютерной томографии мы можем получить изображение поврежденной структуры, например, кости или трахеи, и сконструировать биорассасывающийся железомарганцевый каркас, который позволит живой ткани восстановиться во время заживления. Такой подход снижает риск передачи болезни, которая может возникнуть во время костной трансплантации, и позволяет создать более точную конструкцию для восстановления тканей тела, контролируя биорассасываемость сплава тщательным подбором металлов».

Помимо точного моделирования конструкции аддитивное производство позволяет использовать биорассасывающиеся сплавы, которые выполняют функцию каркаса для роста клеток, а также платформы для поставки биологических молекул и антибиотиков. Искусственные импланты не дают таких возможностей.

«Разумеется, мы могли бы напечатать керамический или пластиковый каркас, однако он намного хуже подходит для наших целей по сравнению с железомарганцевым сплавом, который прочнее, пластичнее и может рассасываться со временем, уступая место вновь выросшей костной ткани», – добавил доктор Кумта.

Каркасы печатают методом спекания, что гарантирует структурную целостность скрепленных частиц. На этом этапе исследования каркасы оцениваются по биологической совместимости, биорассасываемости и механическим свойствам. Некоторые биомедицинские устройства, например, пластины и винты для фиксации костей, а также трахеальные стенты, можно изготовить заранее, для будущих клинических исследований.

«Аддитивное производство меняет правила игры в области биомедицинских исследований. Оно не только позволяет создать каркасную структуру для роста клеток и тканей, тем самым обеспечивая поддержку телу во время заживления. Его можно использовать в удаленных районах, например, в военно-полевых госпиталях, где ограничен доступ к традиционным методам лечения, – сказал доктор Кумта. – Вместо того чтобы имплантировать винт, пластину или сустав, можно использовать рассасывающийся металлический сплав, который предоставит телу шаблон, по которому оно само сможет запустить процесс регенерации и выздороветь».

Статья подготовлена для 3dtoday.ru

Еще больше интересных статей

Купили 3D-принтер, решили заработать. Что дальше?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать и высокая мода – эксклюзивное интервью с российским кутюрье

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

20 примеров применения 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Хм , это же вам нужна была инф...

приводы хотя бы в блокноте рас...

корпус лодки не может быть кру...

В общем хотел у вас спросить ч...

здравствуйте форумчане, тыкнет...

Всем добра! Подскажите п...

Столкнулся с проблемой. Не зна...