Проект A-FOOTPRINT: создание индивидуальных подстопников стало возможным благодаря 3D-печати

Авторы проекта A-FOOTPRINT, осуществляемого при финансировании стран ЕС, нашли способ быстрого изготовления индивидуальных корректирующих подстопников.

Известно, что около 200 миллионов европейцев страдает от инвалидизирующих заболеваний ступней и щиколоток. Система здравоохранения Европы ежегодно тратит свыше 300 миллионов евро на изготовление подстопников, которые обычно вкладываются в обувь.

Разумеется, ортезы поставлены на массовое производство, однако их трудно подогнать под ногу отдельного пациента для максимально эффективного лечения. Что касается индивидуальных подстопников, их изготовление обходится довольно дорого, а сам процесс проектирования и производства может занять вплоть до шести недель.

A-FOOTPRINT – совместный исследовательский проект стоимостью 3 миллиона фунтов, который проходит под руководством Каледонского университета. Его цель – разработать недорогие ортезы для ступней и щиколоток, которые позволят исправить индивидуальные дефекты.

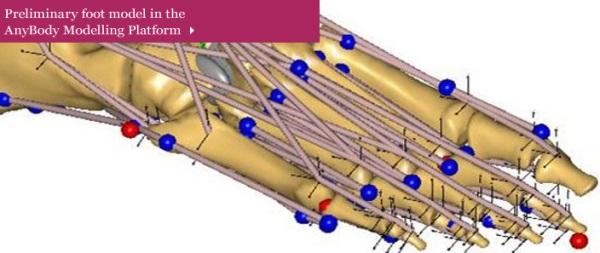

Исследователи изучили походку взрослых людей с разными заболеваниями ступней и щиколоток. Полученные данные они соединили с визуализацией движения в реальном масштабе времени и получили точную модель динамики стоп.

Опираясь на полученную модель, подиатры отмечают анатомически важные точки на ступне пациента и сканируют ее. Таким образом, необходимость в использовании гипса отпадает сама собой.

Движение этих точек в сочетании с анализом точек давления на ступне заносится в систему обработки информации. На основании этих данных и клинических данных о пациенте программа POD-CAD, разработанная для проекта, проектирует 3D-модель индивидуального ортеза.

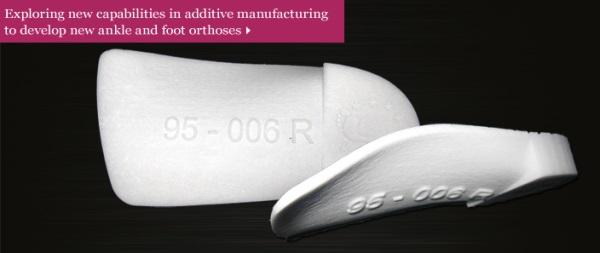

Готовая модель распечатывается на 3D-принтере. В сравнении с двухнедельным изготовлением вкладных стелек или шин на процедуру A-FOOTPRINT требуется всего один день, как утверждает координатор проекта, профессор Джим Вудберн из Каледонского университета.

Огромный европейский рынок корсетов и подстопников ежегодно вырастает на 6%. Сейчас у A-FOOTPRINT нет конкурентов по производству подобной продукции.

«У нас революционный проект. Он открывает двери перед огромным количеством возможностей, в том числе он позволит производить более качественные и эффективные ортопедические изделия, которые ускорят время реабилитации, сократят проявления симптомов и улучшат самочувствие тех, кто страдает от заболеваний стоп и нижней части ног», – добавляет Вудберн.

Еще больше интересных статей

Домашнее производство прутка или Экономика должна быть экономной

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать и высокая мода – эксклюзивное интервью с российским кутюрье

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подробнее о 3D-печати домов – эксклюзивное интервью 3D Today c Андреем Руденко

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Не-а...Они его в ацетоновой ба...

много букв и нет ни одной карт...

Между тем пластик неплохо гаси...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...