Высокоскоростной спекающий 3D-принтер FACTUM создает объекты менее, чем за секунду

Современные технологии аддитивного производства обычно разрабатываются и используются для создания прототипов или для производства изделий небольшими тиражами. Компания FaraPack Polymers, созданная при Университете Шеффилда и исследователи из университета Лоуфборо, создали новый 3D-принтер, который подходит для больших объемов производства и способен создавать детали размером с палец менее, чем за одну секунду на одну деталь.

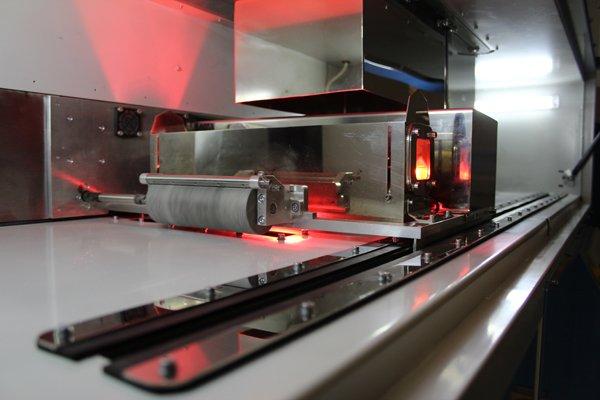

Принтер получил название FACTUM (от латинского: «производить»). Он основан на новой технологии аддитивного производства (AM) - технологии высокоскоростного спекания (HSS), изобретённой и запатентованной в Университете Лоуфборо.

Руководитель проекта Неил Хопкинсон, профессор на кафедре машиностроения Университета Шеффилда, был членом команды, которая изобрела технологию высокоскоростного спекания в Университете Лоуфборо.

«Оборудование технологии высокоскоростного спекания, которое мы использовали в этом проекте для создания деталей, принадлежит Университету Лоуборо и было одолжено Университету Шеффилд, поскольку проводимое в настоящее время исследование помогает Универститету Лоуборо получить лицензию на эту технологию, в то время как Университет Шеффилда сохраняет средства для разработки новой технологии» - объяснил он.

Технология высокоскоростного спекания была изобретена для замены существующих технологий, а так же для предоставления новых производственных возможностей, недоступных до сих пор. В этом процессе используются струйные печатающие головки от лидера струйных технологий, компании Xaar, и технология нагрева инфракрасным излучением (вместо лазера) для изготовления деталей слой за слоем из полимерных порошковых материалов.

Экономический анализ показывает, что процесс высокоскоростного спекания может снизить время и затраты на создание деталей по сравнению с имеющимися на сегодняшний день процессами производства. Пример экономически эффективного производства на основе технологии высокоскоростного спекания был доказан проведённым исследованием в Университете Лоуфборо при сотрудничестве с компанией Burton Snowboards. Результаты исследования показали 75%-е уменьшение стоимости изготовления миниатюрных сноубордов на при использовании технологии высокоскоростного спекания, вместо лазерного спекания.

Интересен тот факт, что время нагревания порошка при этой технологии больше, чем при использовании лазеров. «Специальная лампа, используемая при технологии высокоскоростного спекания воздействует теплом на соседние частицы в 10 000 раз дольше, по сравнению с лазером, это позволяет технологии высокоскоростного спекания мягко нагревать материалы, и это поможет свести к минимуму образование дефектов и улучшить качество спекания» - утверждает Хопкинсон.

Другое преимущество этого метода производства - свобода выбора материалов. Инженеры, занимающиеся разработкой 3D-принтера FACTUM сообщили, что они обнаружили материалы, которые трудно или невозможно спекать при помощи лазера, но которые хорошо спекаются при помощи технологии высокоскоростного спекания.

Система уже была успешно продемонстрирована ведущим организациям в области строительства, автомобильной промышленности и спортивных товаров, таким промышленным гигантам, как Unilever и BAE Systems.

Совет по стратегической технологии Великобритании и отраслевые партнеры выделили £1,5 млн. на финансирование дальнейшей разработки и производства 3D-принтера FACTUM согласно данным журнала tct.

Производственный процесс технологии высокоскоростного спекания:

Первый этап цикла производства начинается с движения печатающего валика слева направо, который насыпает новый слой порошка на основу для деталей.

Затем валик движется обратно в противоположном направлении и при этом печатающие головки выпрыскивают первое из монохромных растровых изображений на основу для деталей, используя Материал Абсорбирующий Излучение (RAM). Одновременно лампа инфракрасного излучения (ИК) подвергает всю поверхность основы для деталей ИК излучению.

В этой части цикла, RAM поглощает достаточно тепловой энергии, излучаемой специальной ИК лампой, для того, чтобы находящиеся ниже полимерные частицы расплавились и спеклись, образуя 2D-слой.

Однако, несмотря на то, что участки, не покрытые RAM в пределах основы получают одинаковое количество тепловой энергии, они не могут достаточно ее абсорбировать, чтобы спечься и, следовательно, остаются в виде порошка и к тому же служат поддержкой распечатываемой геометрии объекта.

Затем весь цикл печати и спекания новых слоев с предыдущими повторяется до тех пор, пока вся деталь не будет напечатана полностью. Затем оборудованию дают остыть, готовые детали извлекают из контейнера и очищают.

Статья подготовлена для 3DToday.ru

Еще больше интересных статей

Создан первый отечественный 3D-биопринтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

20 примеров применения 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Новая операционная система для 3D-принтеров свяжет мир 3D-печати воедино

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Хвост съёмный для печати

Рама здорового человека :)

Спасибо за оценку!

Здравствуйте, у меня перестала...

Доброго времени суток.Неожидан...

Всем доброго дня. Вчера кинул...

Мне нужно напечатать модель эт...