Тестируем Nylon Super Carbon 2 от U3Print! (ОЧЕНЬ Много фото!!!)

Давненько я что-то не писал постов!

Ну да ладно. Отчёты сданы, большая часть работы сделана и появилось немного свободного времени, вот и решил поучаствовать в конкурсе Nylon Super Carbon 2.

Возможно каких-то супер-пупер поделок к концу этого поста не родится по причине нехватки материала, а вот немного испытаний проведём. И так поехали!

ОБОРУДОВАНИЕ:

1. Штангенциркуль с ценой деления 0,01мм (не электронный);

2. Микроскоп AXIOSCOP MAT-2 фирмы CarlZeiss с установленным микротвердомером MHT-10 + фирменное программное обеспечение для осуществления фоторегистрации материала и проведения замеров;

3. Разрывная машина;

4. 3D принтер класса «Китайские дрова», как многие изволят выражаться.

ОБРАЗЦЫ ИССЛЕДОВАНИЯ:

1. Нить полимерная для 3D печати Nylon Carbon 2 производства фирмы U3Print.

2. Распечатанные образцы.ПРОГРАММА ИССЛЕДОВАНИЙ:

1. Органолептический контроль исходного материала;

2. Инструментальный контроль исходного материала;

3. Распечатка тестовых образцов с последующим испытанием на разрыв;

4. Распечатка тестовых образцов с последующим измерением параметра микротвёрдости поверхности по Виккерсу;

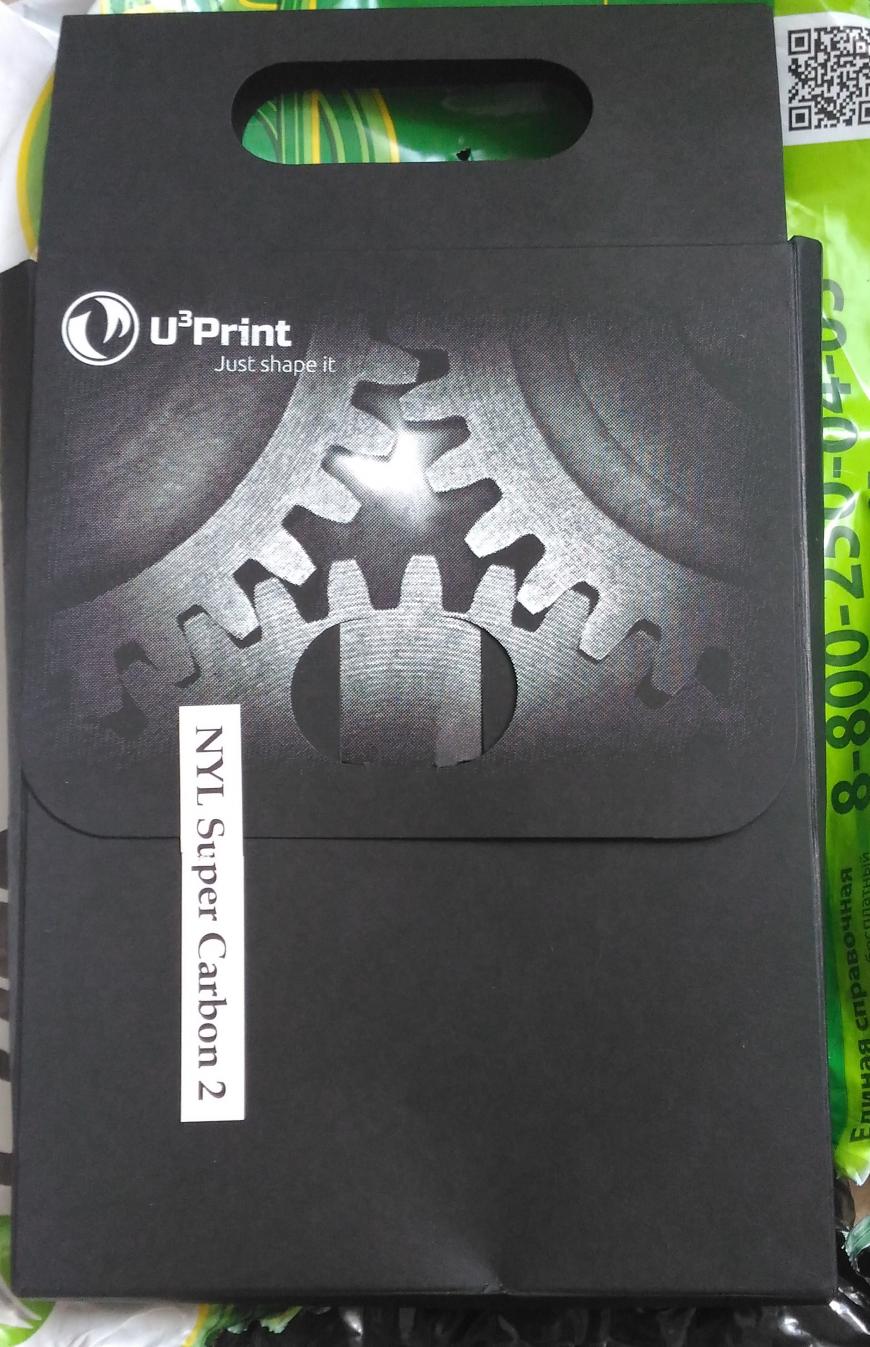

Тестовый образец приехал достаточно быстро – всего 2 дня вместе с днём отправки!

Вот что прибыло:

1. Субъективно:

Пруток гибкий, слегка шершавый. В руках возникает ощущение чего-то среднего между обычным пластиком и софт-тач покрытием, при этом как будто что-то маслянистое, но при этом пруток сухой и совсем не пахнет )))))))))))))))))))))))))))))))))))))

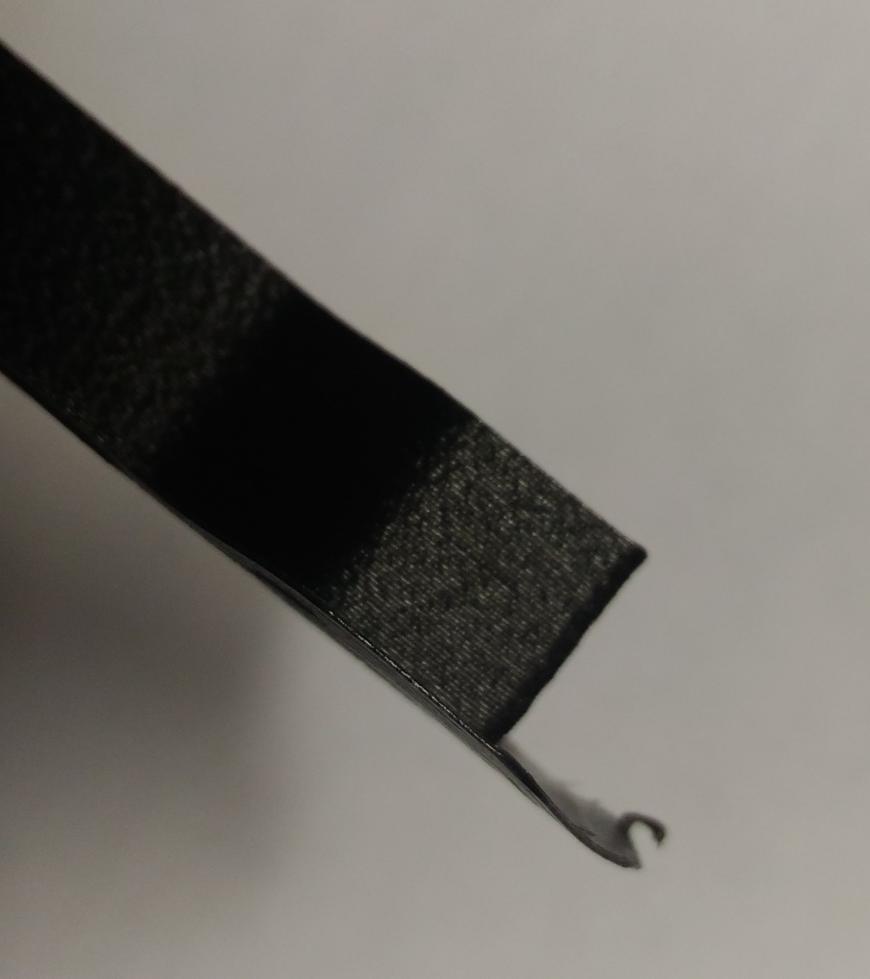

Кусачками перекусывается раза в 2-3 сложнее чем ABS или PLA. При этом разделение прутка происходит в последний момент (при непосредственном передавливании между лезвиями) см. рисунок ниже.

2. Объективно:

Вес присланного пробника составил 45 гр.

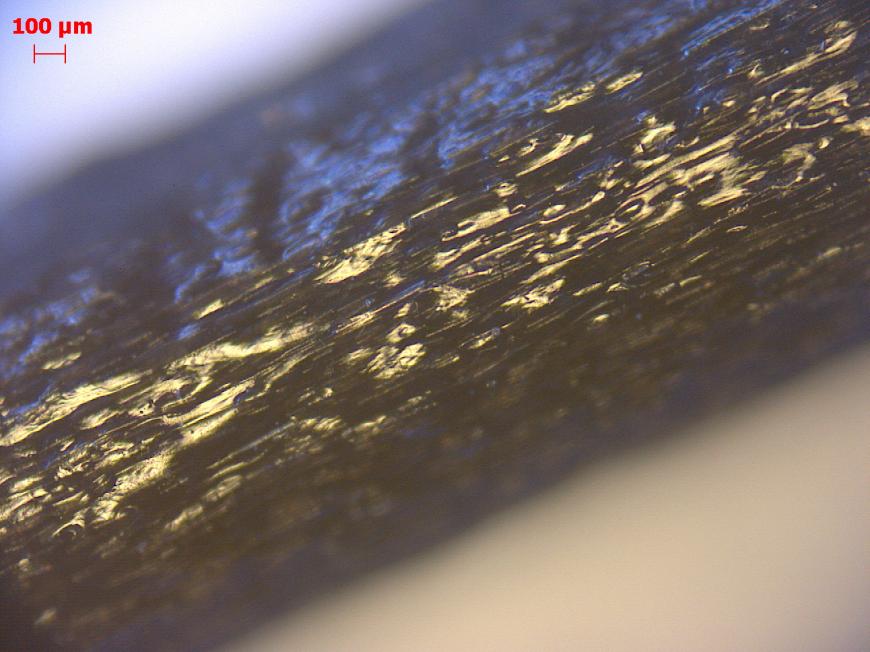

Диаметр прутка замерен штангенциркулем в 10 местах – 1,75–1,77мм. В свою очередь это объясняется его неровностью (бугристостью).

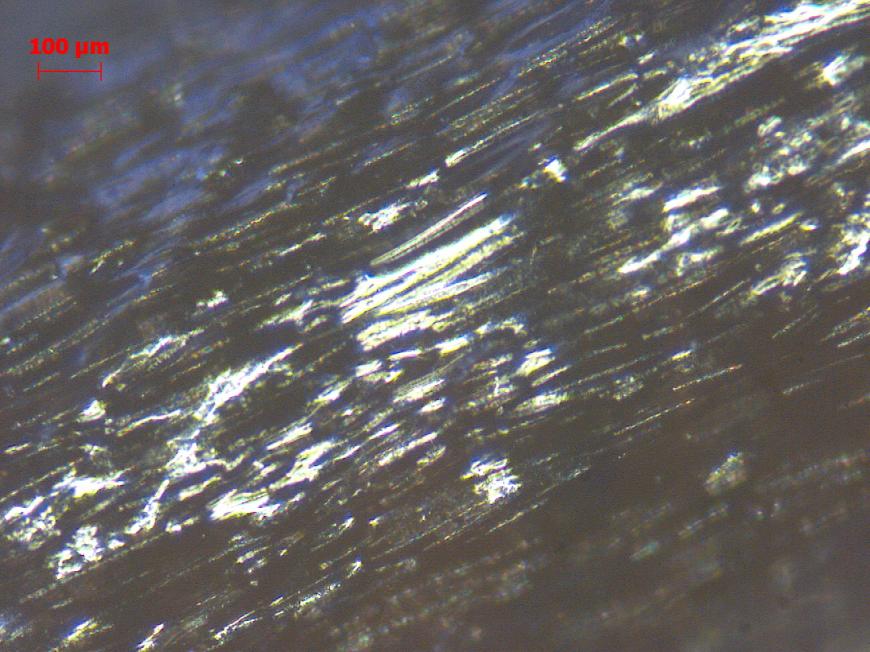

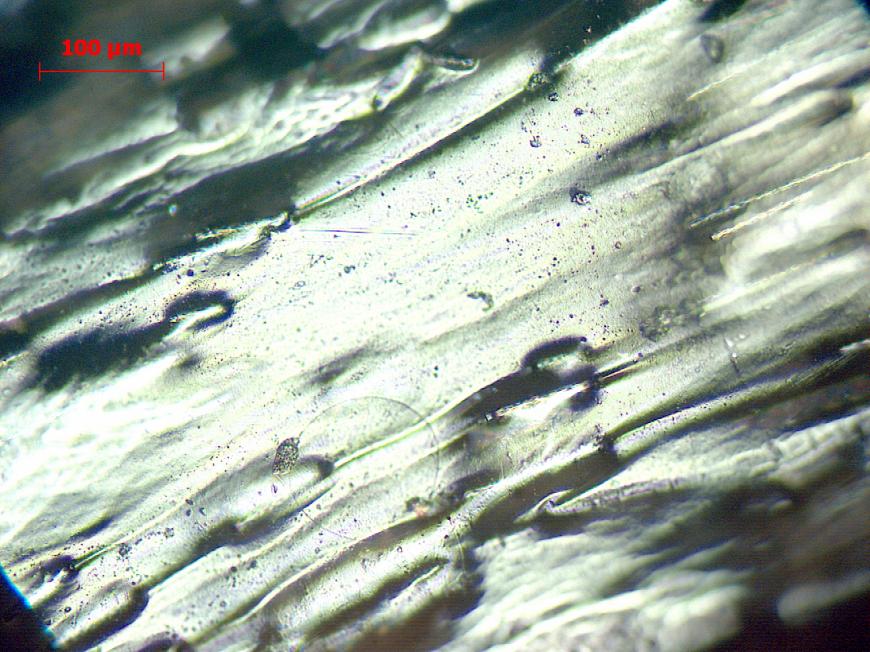

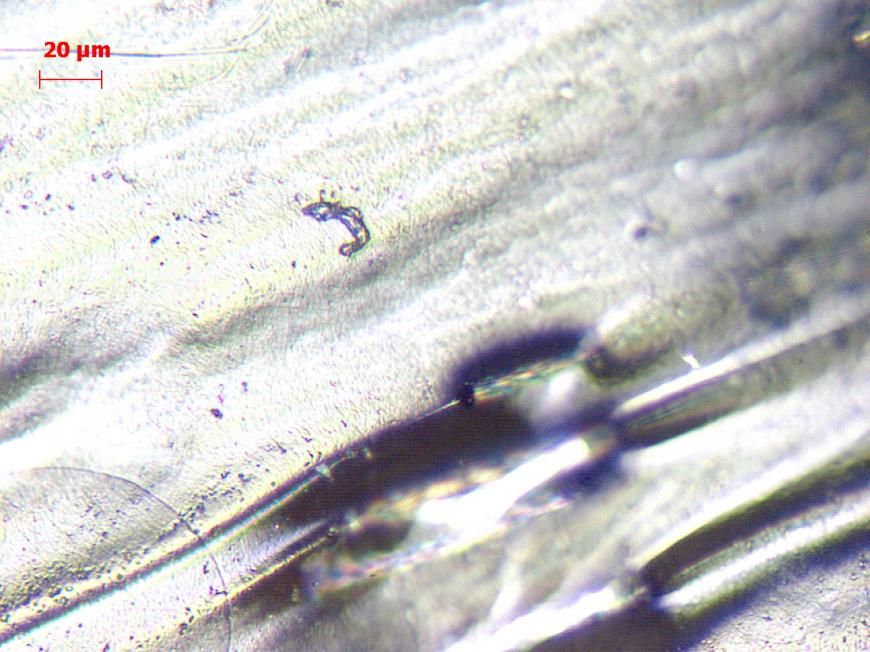

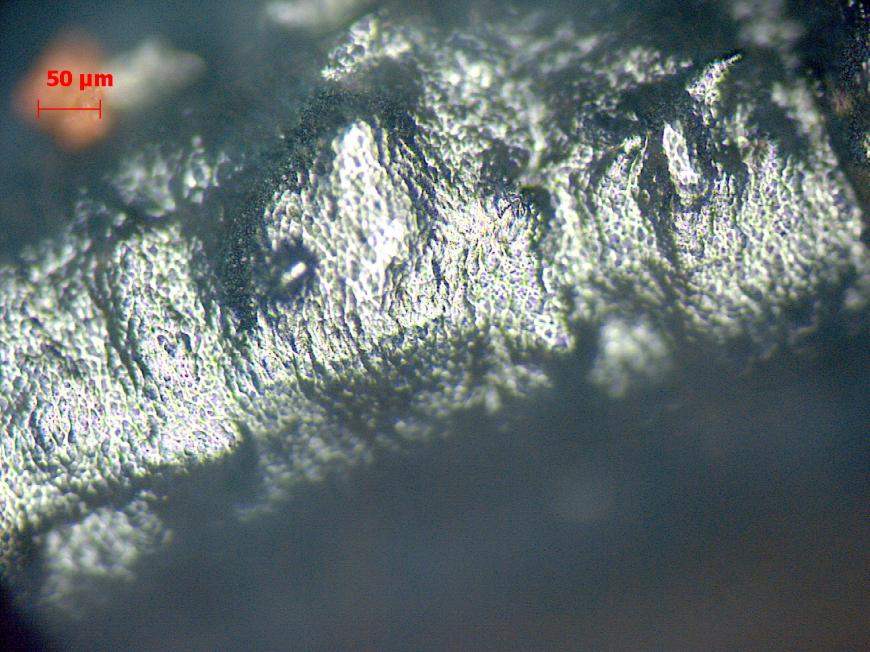

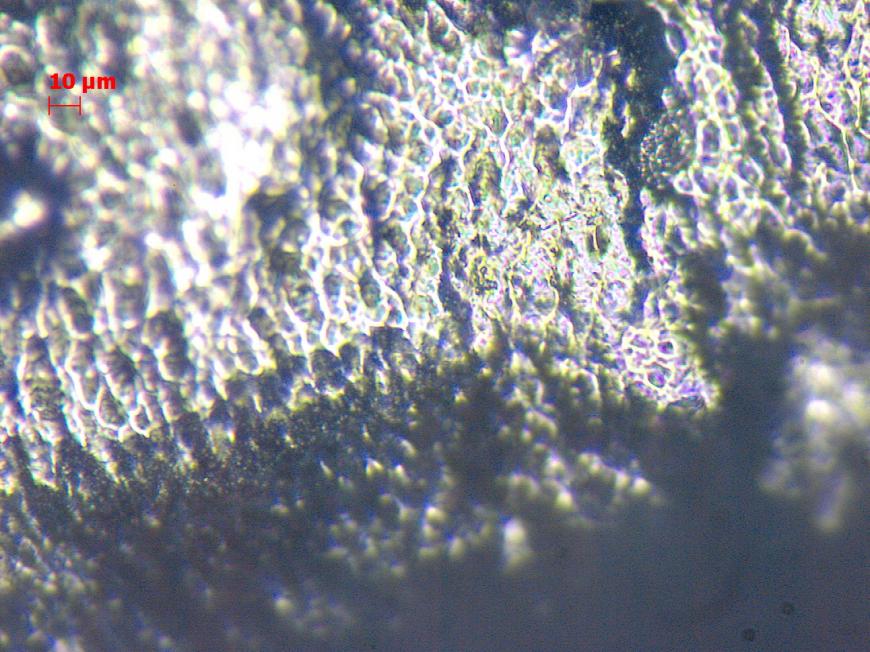

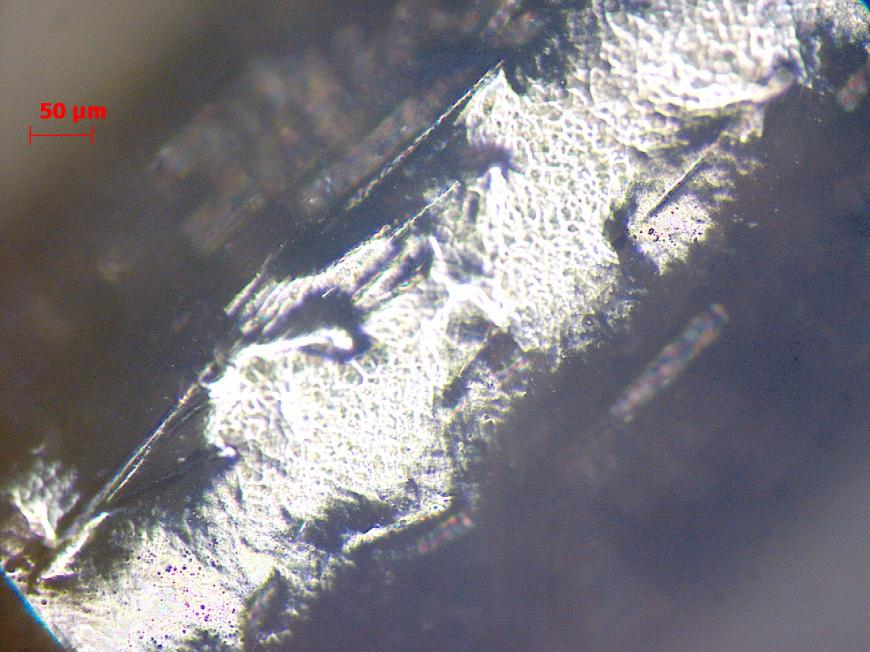

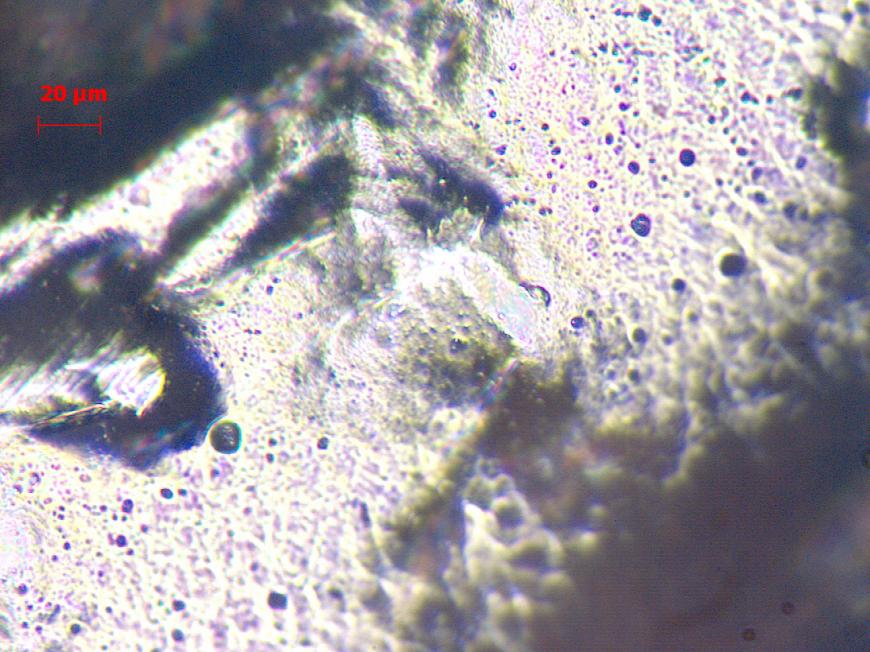

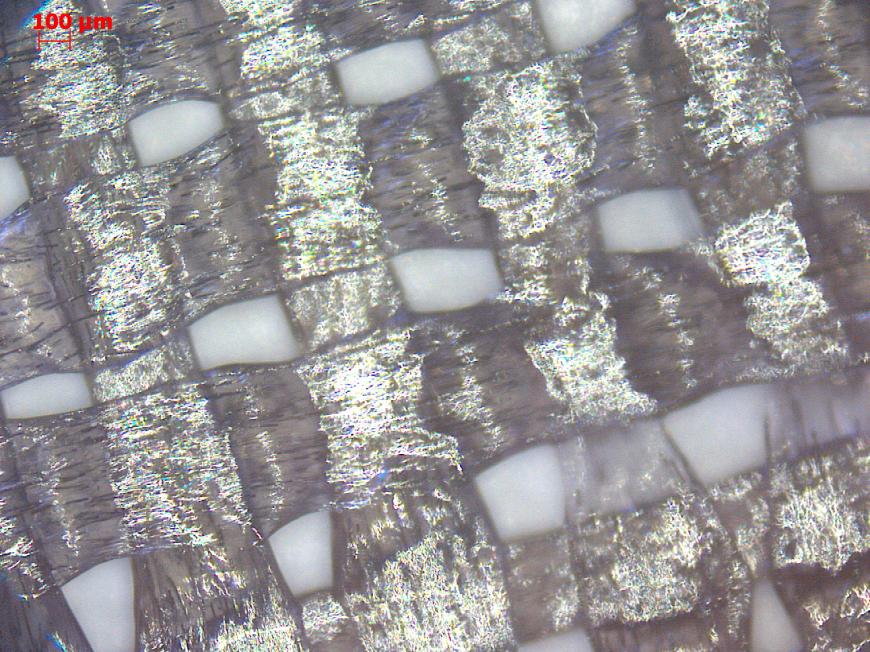

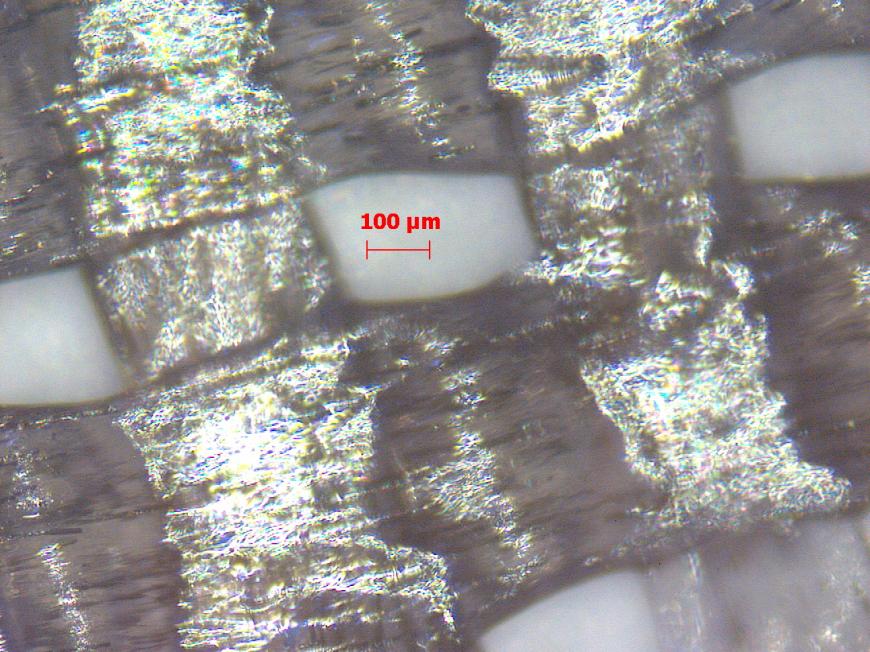

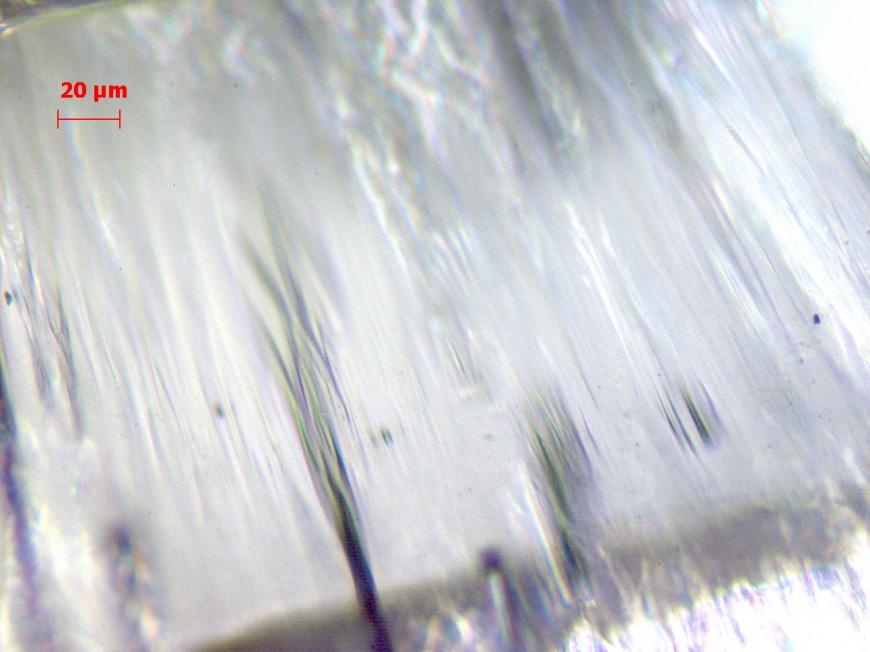

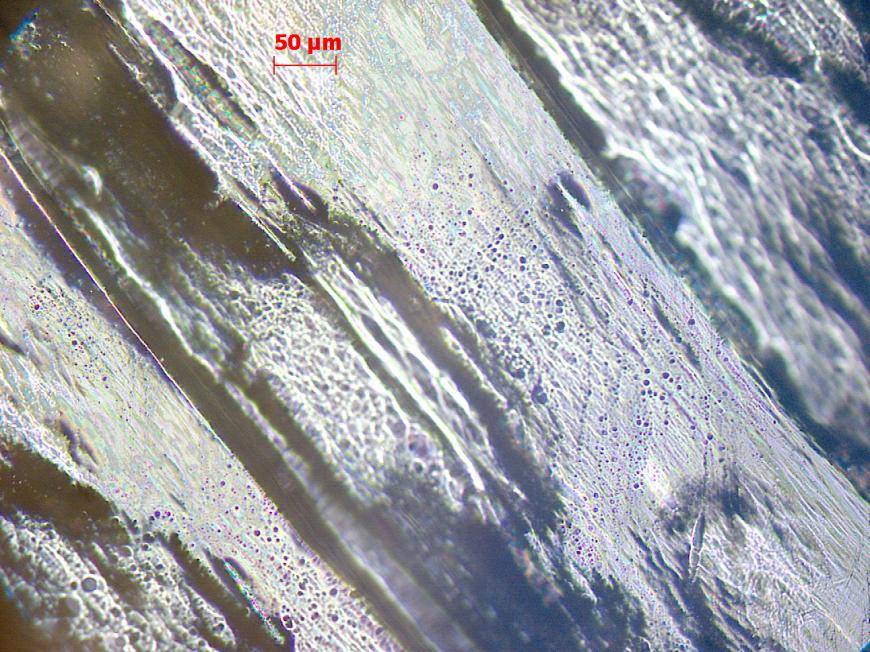

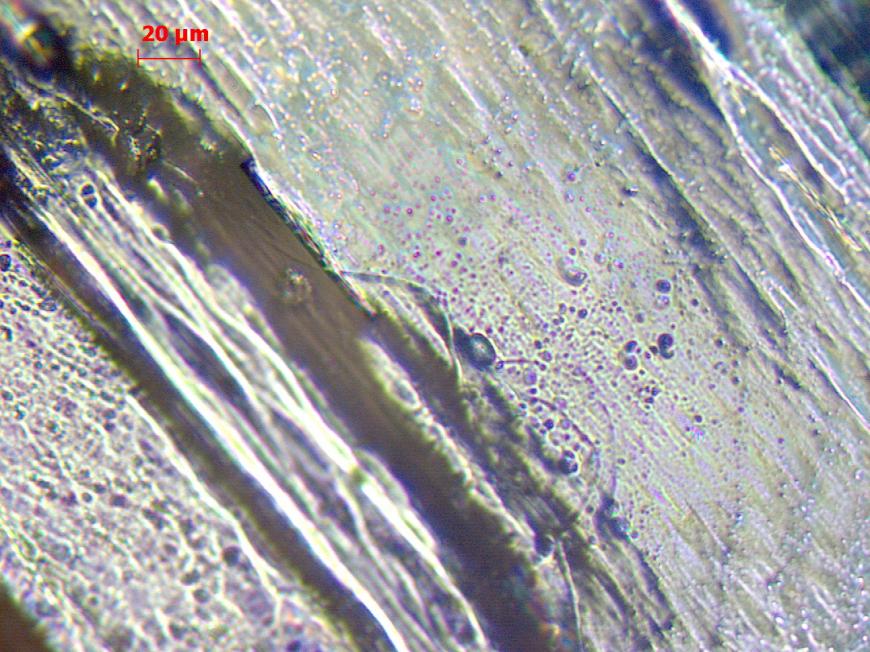

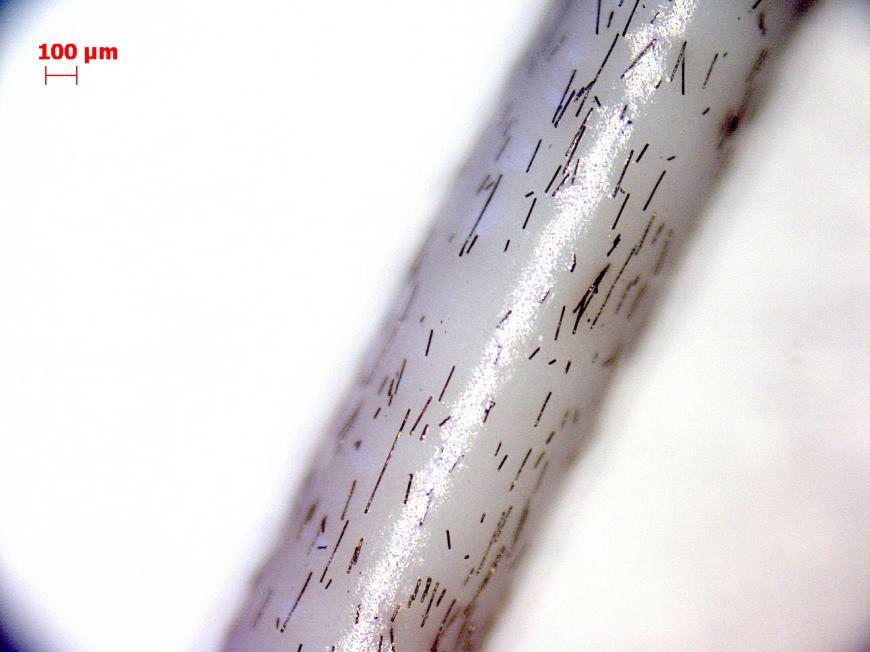

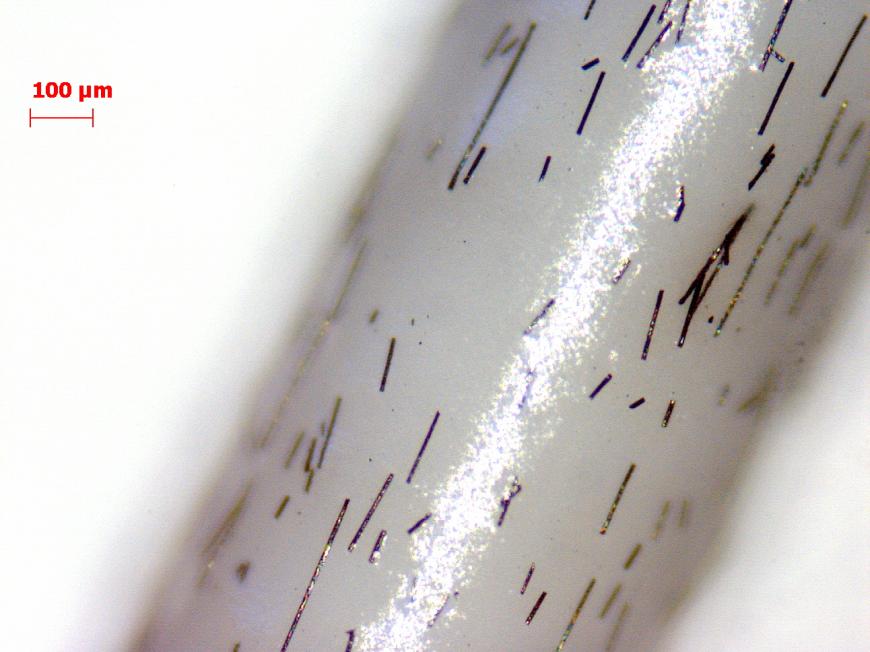

Увеличение по порядку 50х, 100х, 200х, 500х. Далее приблизительно та же последовательность.

При первой заправке и прогонке пластика через сопло оттуда полезла какая-то бугристая хрень!

Фотографии выдавленного пластика через сопло экструдера:

Но, как ни странно, далее процесс нормализовался и вот что полезло из экструдера:

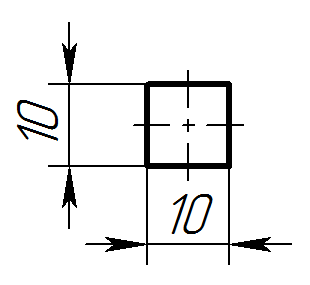

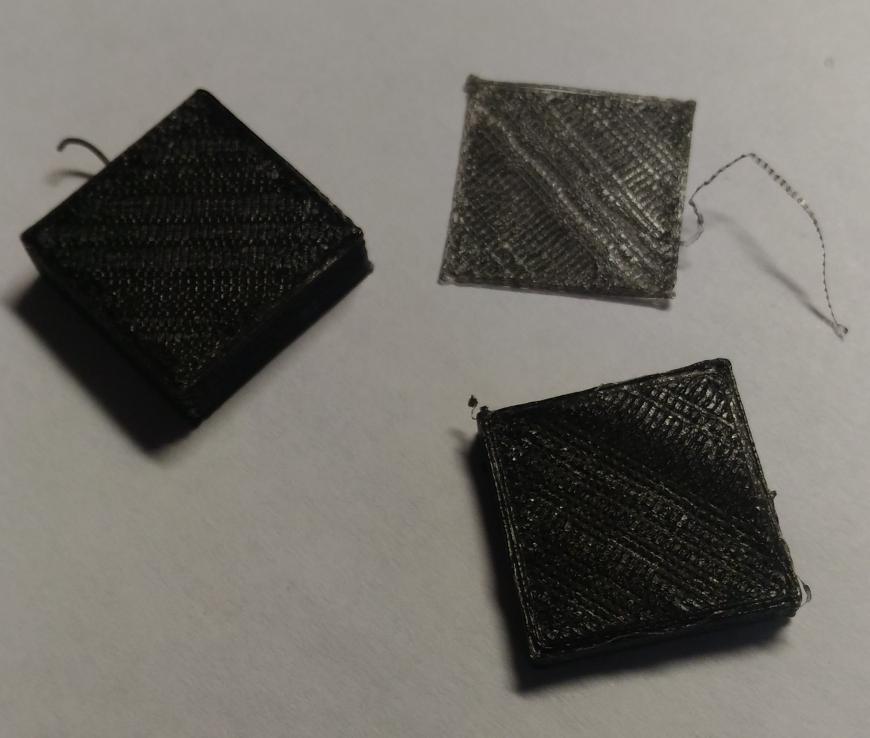

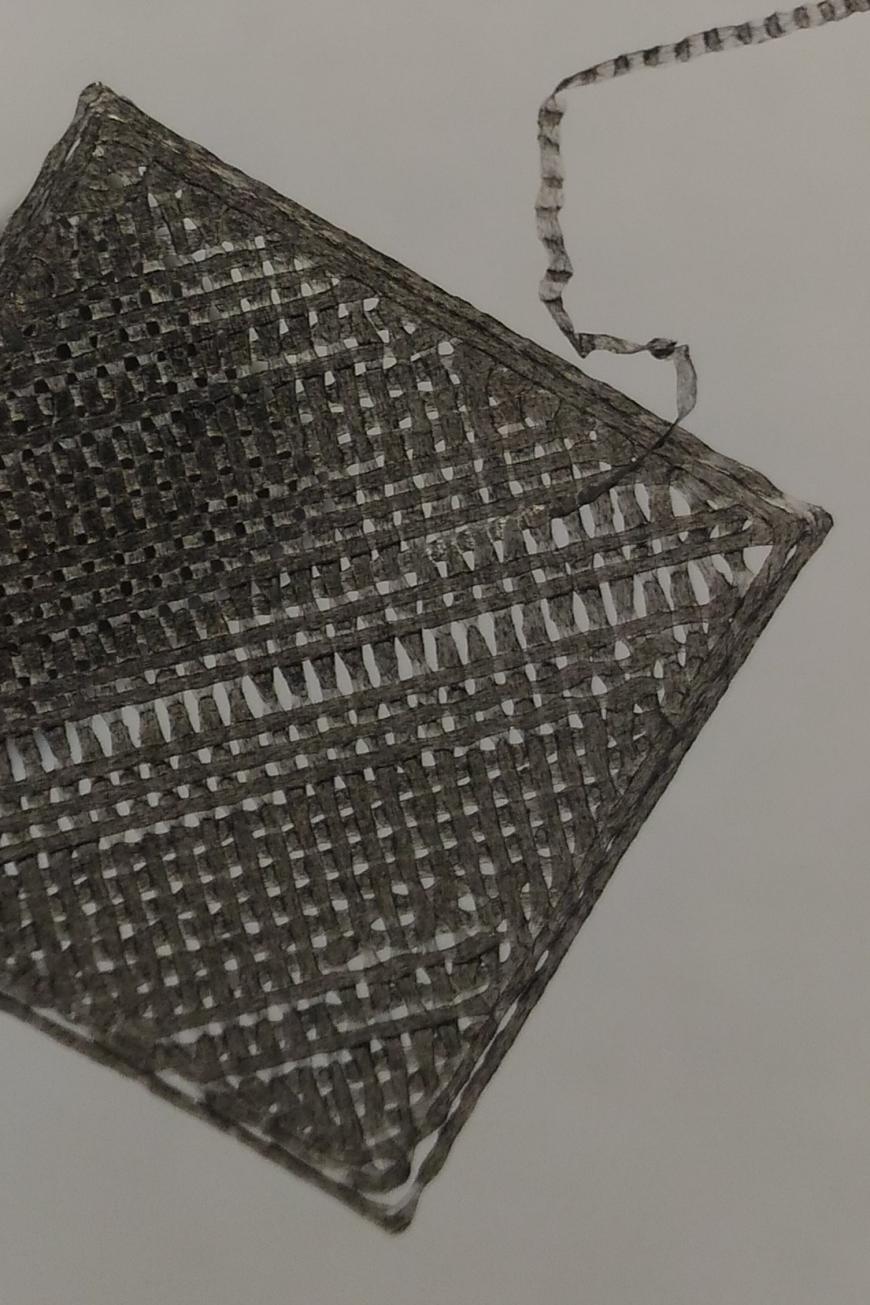

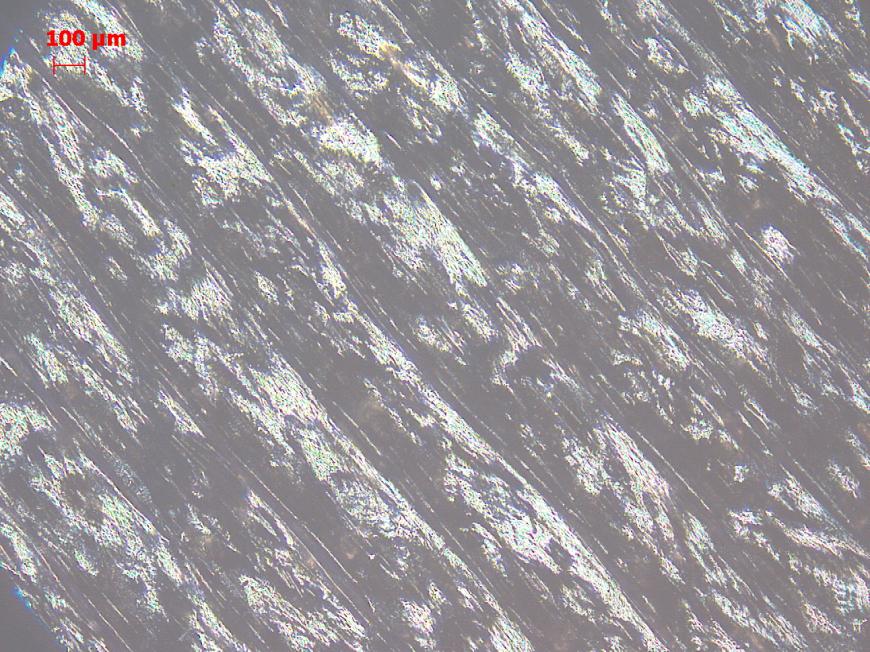

Разрушим одно из предположений пользователей портала о том, что волокна углеволокна располааются абыкак. НЕТ!!! Они располагаются не абыкак, а строго по вектору следования сопла экструдера. Для проверки этого факта был распечатан прямоугольный параллелепипед с размерами 10х10х5мм. Параметры печати:

Голова = 250градусов;

Стол = 110градусов;

Обдув 12% (сделано специально!!!).

Следует отметить, что обдув включён сознательно. Во-первых для проверки как поведёт себя материал при печати с обдувом, а во-вторых – для расслоения образца,если межслоевой адгезии небудет!

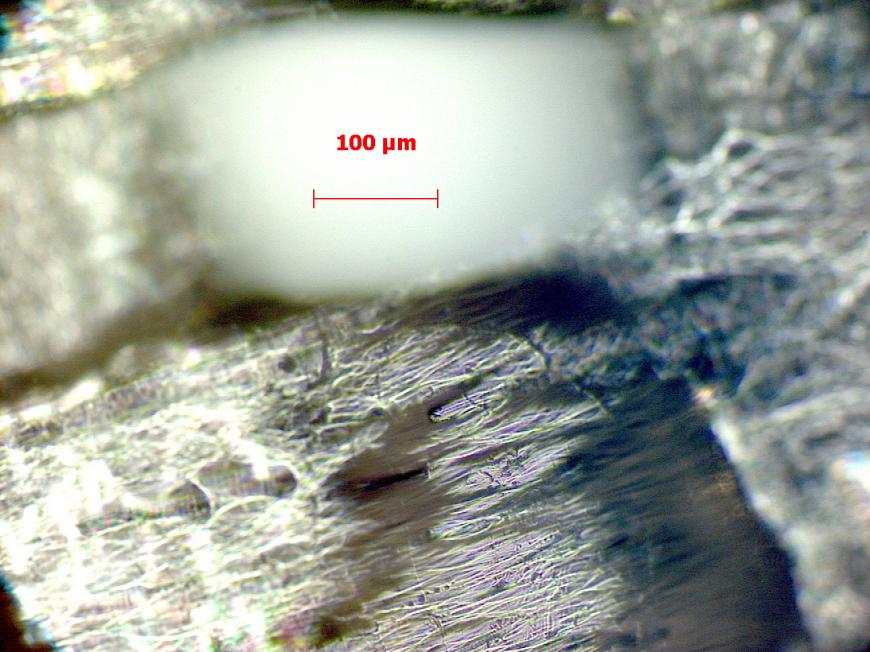

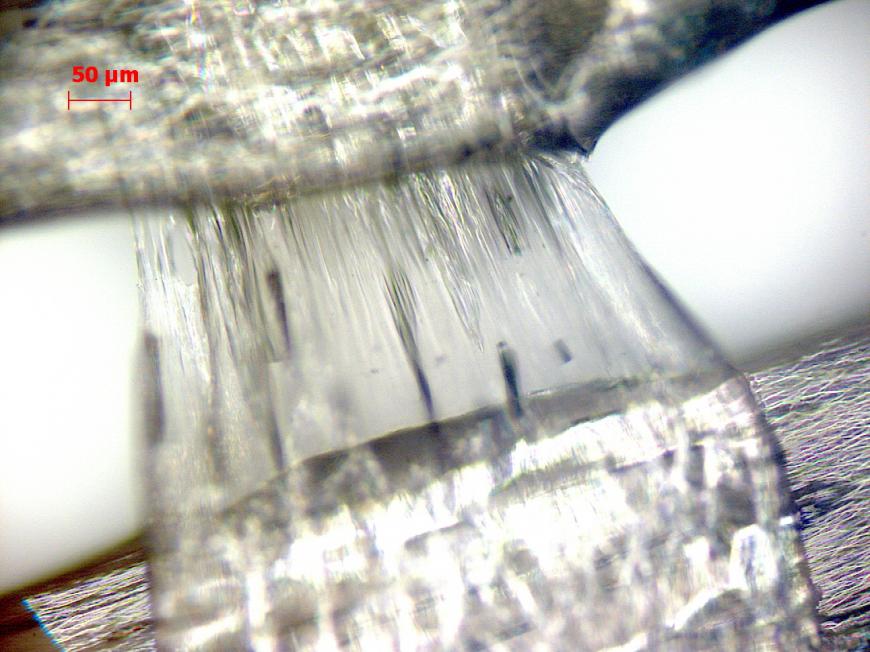

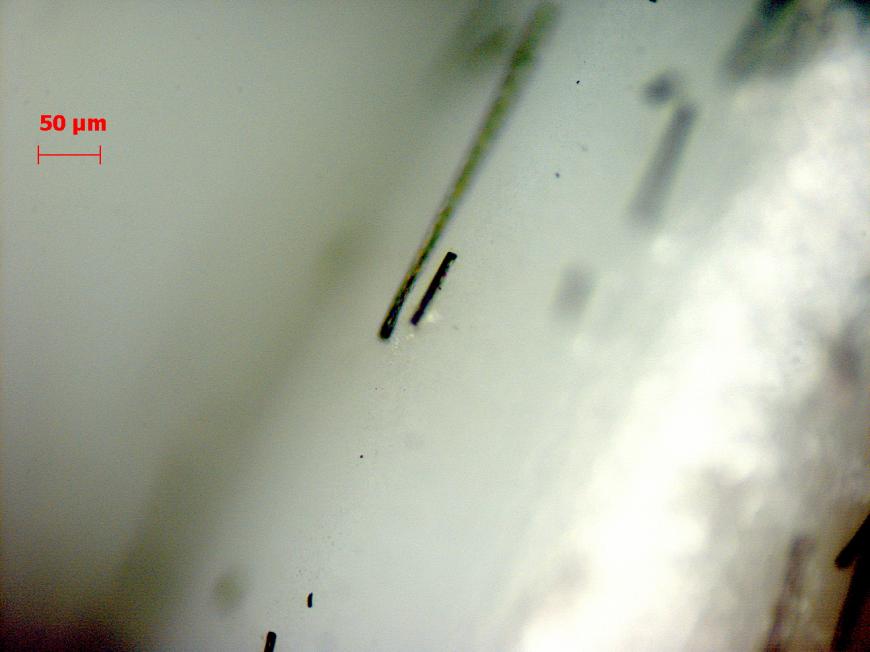

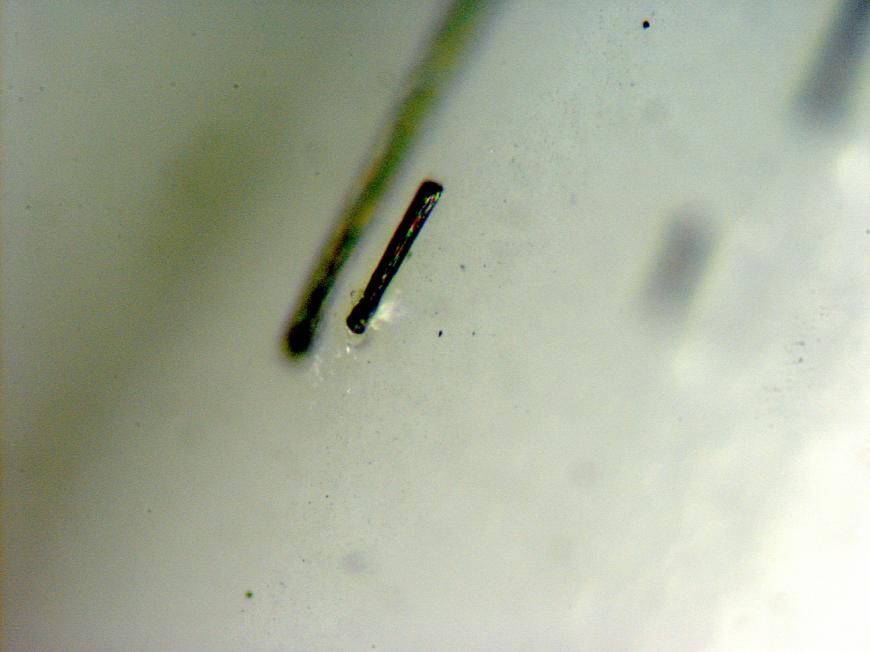

Выделенный слой (сеточка) подвергся насильственному разглядыванию под микроскопом.Из представленных изображений чётко видно, что волокна ориентированы строго по ходу движения сопла.При этом диаметр волокна составляет порядка 5.5 - 7 мкм.

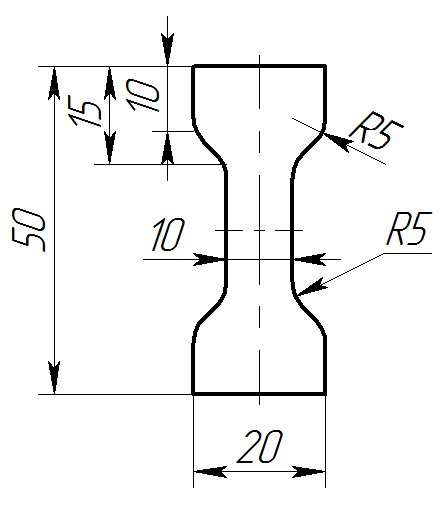

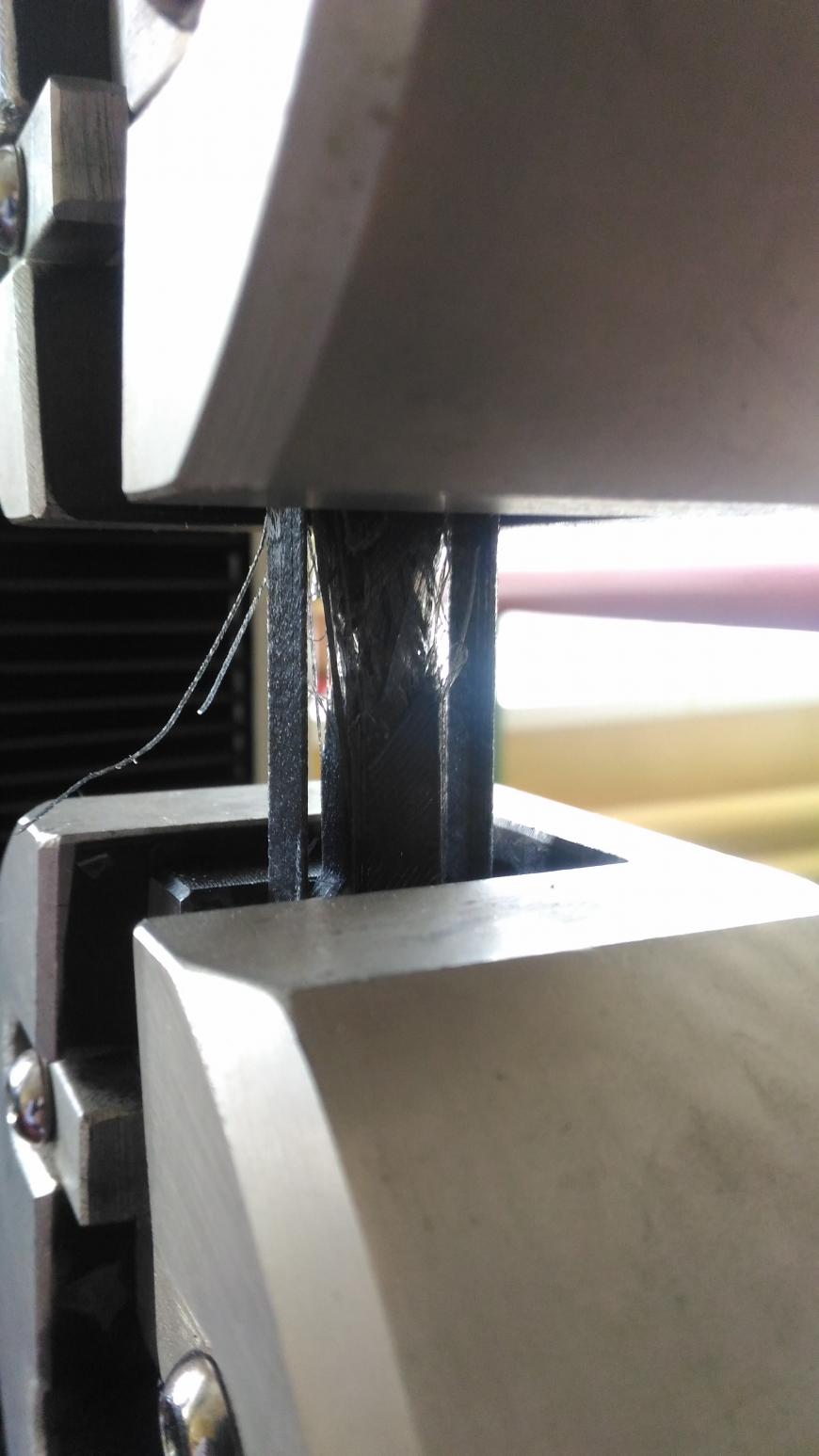

3. Испытания на разрыв:

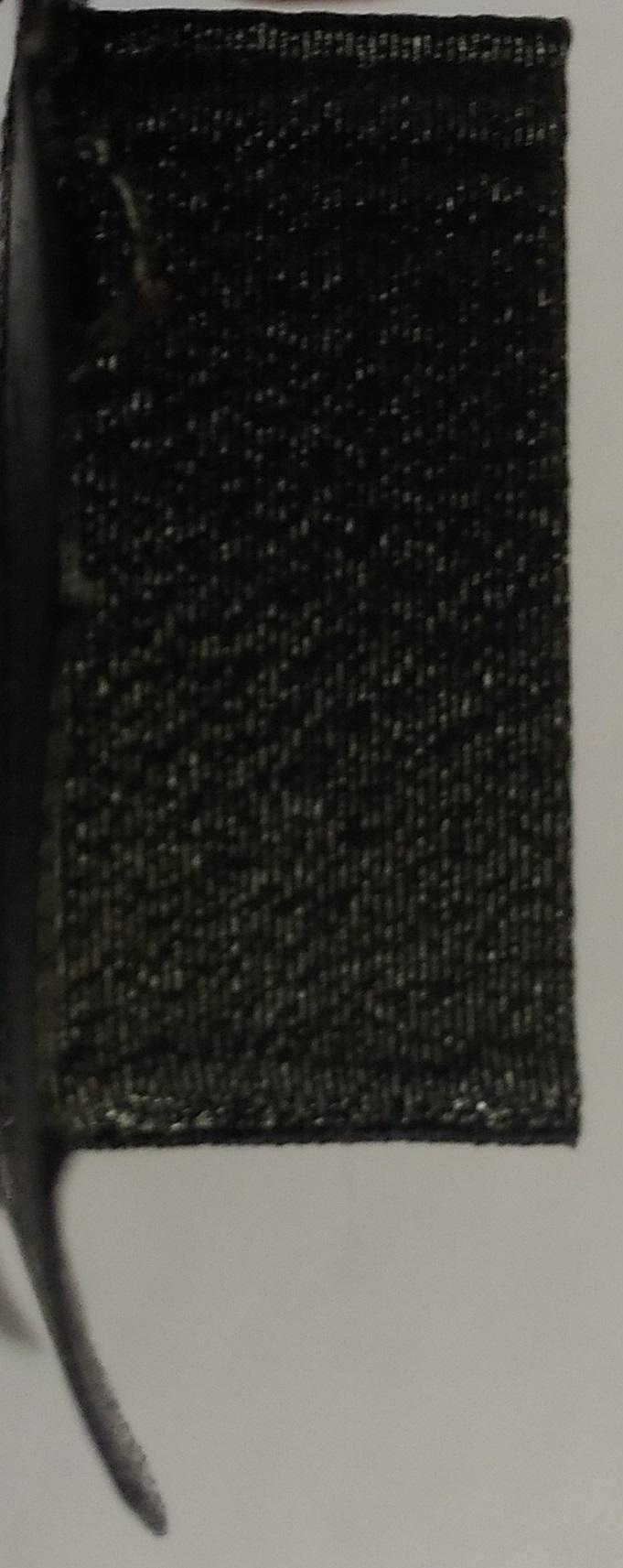

Закрепляем образец на разрывной машине:

Как говорится - тянем-потянем... и БАЦ??? А вот и не бац! Разрушение происходит в вялотекущей форме!Образец 1:

Температура головы = 250градусов;

Температура стола = 110 градусов;

Скорость печати 40мм/с;

Сопло = 0.4мм

Подача 100%

Заполнение 100%

Количество периметров = 3

Тип заполнения - крест-накрест под 45 градусов

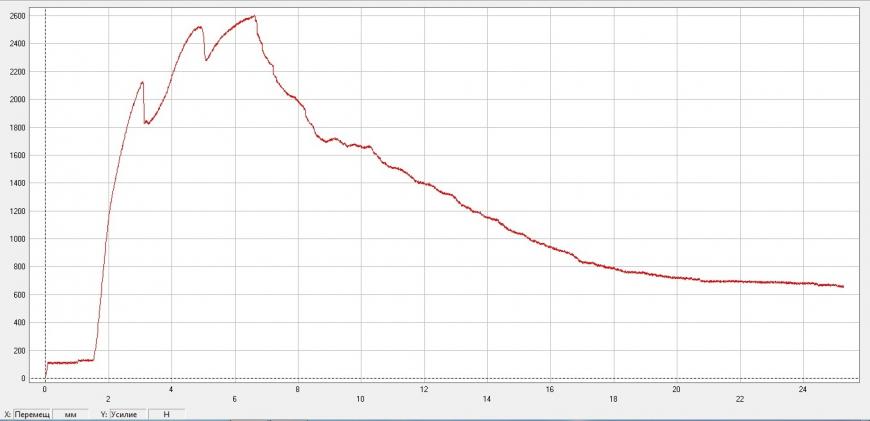

Обдув выключен!График испытания:Скачки на этапе возрастания являются следствием отслоения и растягивания боковых периметров заготовки.

Итого - максимум 2600Н или 260кг! Впечатляет!!!

После испытаний образец выглядит вот так:Как видно из представленной фотографии, максимальное разрушение произошло в чередине (на заполнении крест-накрест), при этом периметра, располагающиеся вдоль действия прикладываемой силы остались целы, только лишь получили деформацию растяжения.

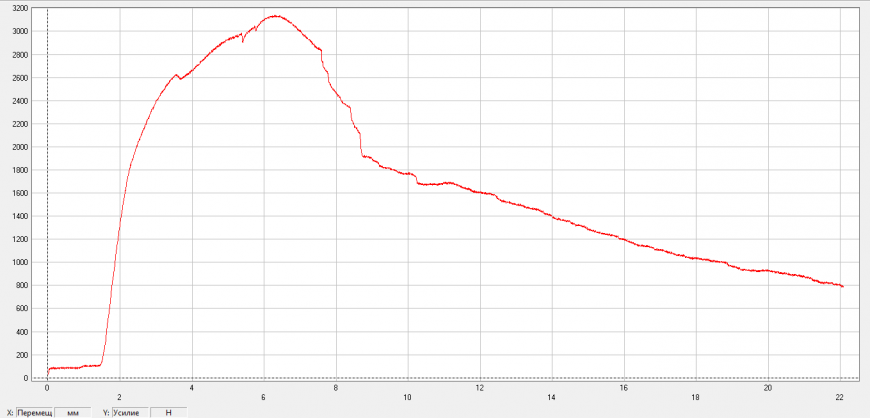

Образец 2:

Температура головы = 255градусов;

Температура стола = 110 градусов;

Скорость печати 40мм/с;

Сопло = 0.4мм

Подача 100%

Заполнение 100%

Количество периметров = 3

Тип заполнения - крест-накрест под 45 градусов

Обдув выключен!График испытания:Небольшие скачки на этапе возрастания нагрузки - проскальзывание образца в губках захвата.

Итого - максимум 3185Н или 318.5кг! Более чем впечатляет!!!

Характер разрушения тот же самый, так что фото приводить не обязательно.

4. Измерение микротвёрдости поверхности по Виккерсу:

Имеем испытательный стенд, состоящий из микроскопа Axioscop MAT-2 с установленным на него микротвердомером MHT-10.

Параметры печати образца:

Температура головы = 250градусов;

Температура стола = 110 градусов;

Скорость печати 40мм/с;

Сопло = 0.4мм

Подача 100%

Заполнение 100%

Количество периметров = 3

Тип заполнения - крест-накрест под 45 градусов

Обдув выключен!

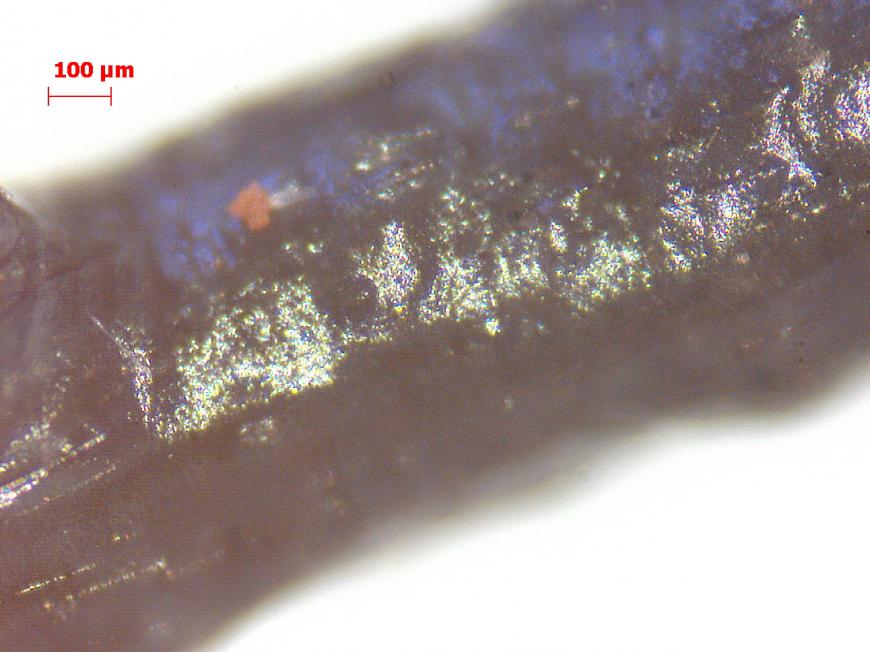

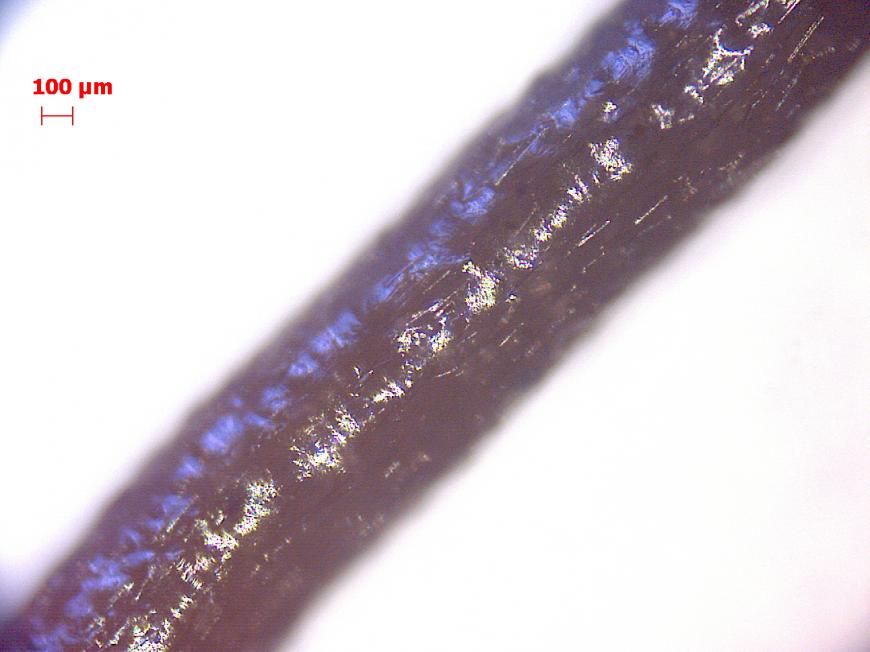

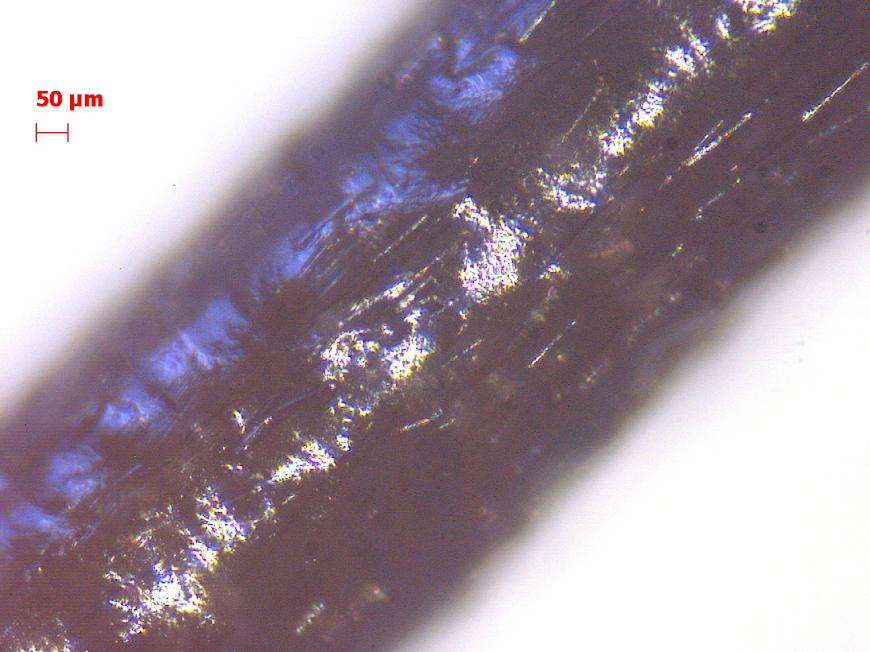

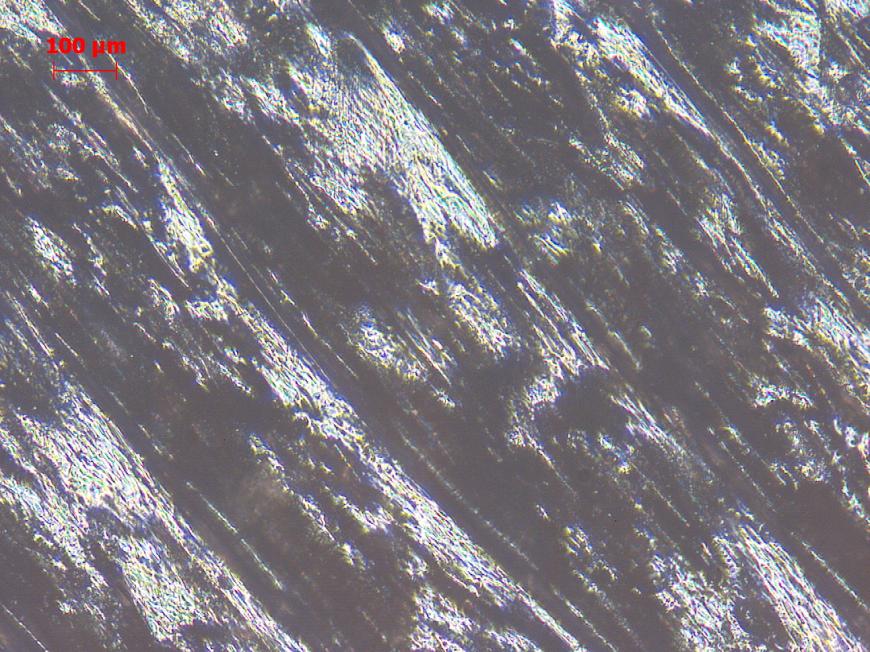

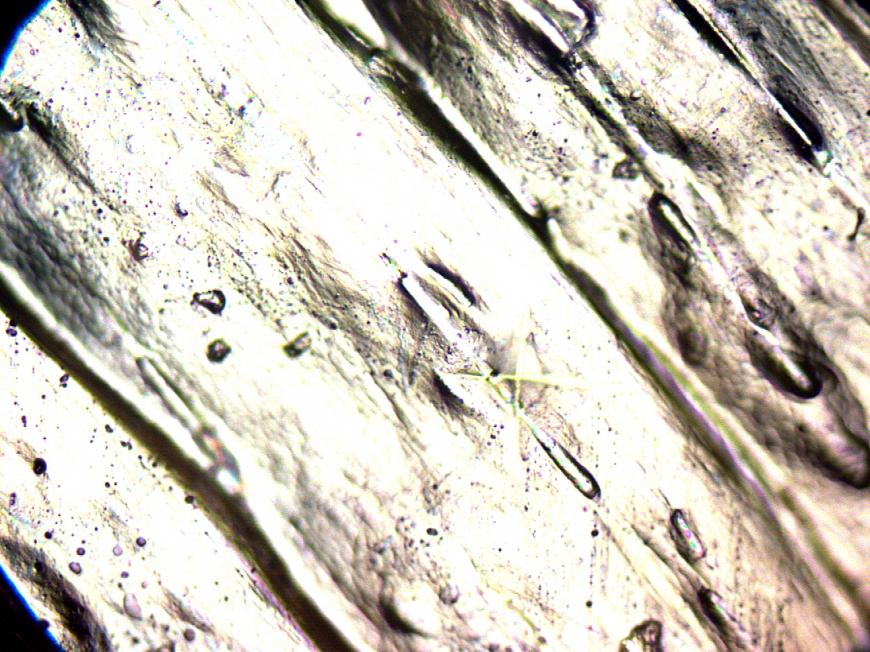

Ниже приведены несколько фотографий исследуемой поверхности при различном увеличении:

Как показывает предпоследнее фото, есть смысл увеличить процент подачи пластика.Параметры нагружения:

Нагрузка = 100г;

Время приближения = 2с;

Время выдержки = 10с.

Ниже приведена схема измерения:Она представляет собой прямоугольную матрицу 5х5 уколов (всего 25 измерений).

После проведённой серии измерений получены следующие результаты:

Усреднённое значение параметра микротвёрдости: 8HV (разброс составил от 7.5HV до 8.5 HV).

Значение параметра микротвёрдости на карбоновом волокне (см. фото ниже) - 10.9HV.

Выводы:

1. Субьективно: материал очень приятный на ощупь и достаточно «скользкий» и гибкий. О хрупком разрушении речи идти не может.;

2. Объективно: количество присланного тестового материала достаточно для осуществления тестовых испытаний. Диаметр прутка стабильный на всём протяжении. Ориентация карбоновых волокон соответствует направлению движения сопла экструдера. Поверхность распечатки получается слегка (совсем-совсем) бугристая, что позволит лучше удерживать смазку в зане контакта трущихся частей!

3. По результатам стендовых испытаний делать однозначные выводы сложно, т.к. необходимо смотреть в каждом конкретном применении данного материала (Ведь не может же быть материал универсальным). Однако можно сказать, что материал показал себя с ОЧЕНЬ хорошей стороны. Вполне можно изготавливать не только детали, работающие на износ, но и элементы несущих конструкций.

Однако следует учитывать не только направление действующей нагрузки, но и направление волокон и конструкцию детали подгонять под эти два фактора. Например если бы испытательный образец на растяжение сделать не в форме песочных часов, а в форме обычного прямоугольного параллелепипеда, то он бы выдержал куда большую нагрузку!!! А если заполнение сделать не крест-накрест, а в виде концентрических линий, то, возможно, эта планка ещё бы выросла!

Ну и в качестве бонуса - :!:НОВИНКА:!: самопального производства!!!!!!!!!

PLA SuperCarbon!!! 8)

Материал получен при прочистке сопла экструдера после того, как присланный образец закончился :D:D:D:D:D

Всем спасибо за внимание! До новых встреч!

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Такой разный ацетон, или когда гнать — вредно

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на КДПВ, данная статья не ставит сво...

Комментарии и вопросы

Я никогда ещё не спорил на фор...

P=U*U/R тут с вами я согласен,...

P=U*U/RВижу "блестящие" знания...

Всем добра! Подскажите п...

Столкнулся с проблемой. Не зна...

Не подскажите куда подключить...

Посоветуйте хотенд с гладким т...